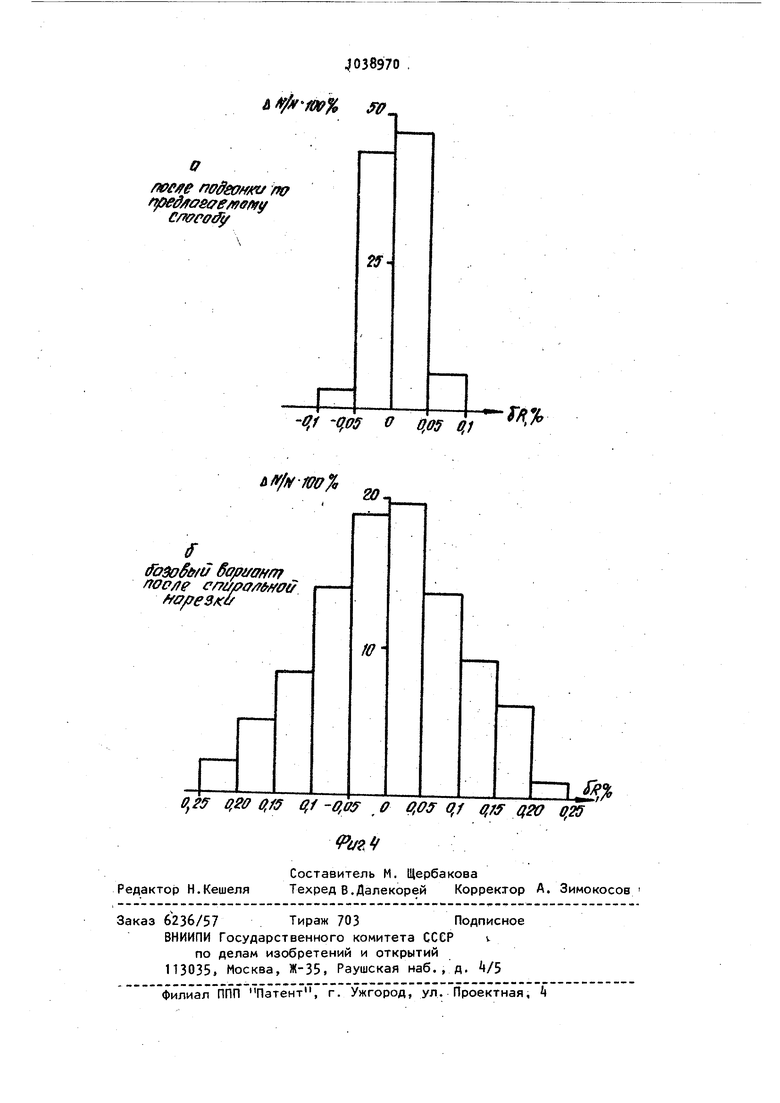

Изобретение относится к радио, электронике и может найти ripif менение при производстве радиокомпонентов, в частности при производстве прецизионных цилиндрических тонкопленочных резисторов. Известен способ подгонки тонкопленочных резисторов, включающий нарезку основной изолирурощей спирал ной канавки, прерывающейся в середине тела резистора. Согласно данному способу два лазерных луча поверхность проводящего слоя ре зистора из противоположных направле ний }. Недостатком указанного способа я ляется значительное сгущение линий тока в местах окончания встречно нарезанных спиралей, и, как следствие.этого, перегрев резистора при и пульсной нагрузке, приводящ й К: развитию постепенного отказа. Недостатком :является также относ тельно низкая точность подгонки, ко рая зависит от градиента нарастания сопротивления и чувствительност устройства, измеряющего отклонение величины сопротивления подгоняемого резистора от программируемого значения. Если разрешающая способность измерительного устройства, выраженная в относительном приращении сопро тивления больше, чем градиент нарастания сопротивления, то при прочих равных условиях погрешность подгонки пропорциональна величине приращениясопротивления при испарении одного точечного участка.резистивной пленки. нарезании спираль ной изолирующей канавки одновременно с двух сторон градиент нарастания сопротивления в момент окончания подгонки практически вдвое превышает значение, соответствующее случаю одностороннего нарезания. И, как следствие .этого, погрешность гюдгонки в силу указанной причины всегда больше погрешности при односторонней спиральной нарезке, окоторая для прецизионных тонкопленочных цилиндрических резисторов С2-29В2-0,125 .составляет 0,05-0,15. Наиболее близким к предлагаемому по технической сущности и достига емому результату является способ подгонки цилиндрических пленочных резисторов включающий нарезку спиральной изолирующей канавки с зоной разрыва и осуществление дополнитель970 . 2 ного реза. Дополнительные резы выполняют путем последовательного точечного удаления пленочного резистивного слоя в зоне с максимальной плотностью линий тока Г 2}. Недостатками известного способа являются необходимость ручной ориентации резистора с ц1елью определения местоположения зоны под вгонки,а также возможность только руч/ ной подгонки с визуальным KOI TPOлем оператором локализации каждого , испаряемого участка. Кроме того, отсутствие указания на местоположение каждой последующей точки по отношению к предыдущей сводит точность подгонки к субъективному восприятию оператора. В итоге операция подгонки является малопроизводительио а точность подгонки недостаточна. Цель изобретения - упрощение про цесса и повышение точности подгонки цилиндрических резисторов. Указанная цель,обеспечивается темГ что согласно способу подгонки цилиндрических пленочных резисторов, включающему нарезку спиральной изолирующей канавки с зоной разрыва и осуществление дополнительного реза, конец первой и начало второй половин реза располагают на одинаковом расстоянии от центра резистора в диаметрально противопооожных точках и дополнительный рез осуществляют в середине зоны разрыва параллельно кромке резистора. На фиг. 1 изображено-взаимное расположение резов; на фиг. 2 - экспериментально полученные кривые зависимости приращения сопротивления при трех различных углах поворота окончания одной и начала другой половин спиралей относительно продоль ной оси резистора; на фиг.3 - принципиальная схема устройства, реали- зующего предлагаемый способ;на фигДгистограммы распределения резисторов по относительным отклонениям в сравнении с базовым объектом. Согласно предлагаемому способу первоначально нарезают первую половину спиральной изолирующей канавки таким образом, что она оканчивается на фиксированном расстоянии аВ от серацины .резистора, где гзЕ « (у- ). , где а - шаг спиральной нарезки. Затем нарезают вторую половину спирали, отступив вправо от середины резистора на то же расстояние д В. Причем начало второй половины реза располагают nq отношению к окончанию первой половины в диаметрально противоположных точках. Для подгонки резистора в номинал нарезают дополнительный рез в середине зоны разрыва поперек резистора, что исключает возможность пересечения дополнительного и основ ного резов, приводящее к увеличению плотности линий тока в зоне окончания дополнитеТ1ьного реза .и, как следствие зтого, к увеличению погрешности подгонки. На фиг, 2 видно, что при четырех углах оС 5° ,df Q°dLf 135; 064 180 наиболее оптимальным является угол 180°, поскольку при этом возни кает наиболее пологая ривал с наим.еньшим значением на шаг под гонки (при использовании точечного удаления резистиеной пленки). В этом случае величина приращения соп ротивления на шаг подгонки в случае спиральной нарезки в 3- раза превы шает получаемую при данной конфигур ции дополнительного реза. В. свою очередь погрешность подгонки определяют скоростью нарастания сопротивления, а в случае дискретного (точечного ) удаления - при ращением на шаг подгонки. Из этого следует, что рри уменьшении парамет ру g достигается повышение точ ности подгонки. Э качестве базового объекта выбран способ подгонки пленочных резис торов цилиндрической формы С2-29В.Сопротивление гистограммы распредрления резисторов по относительным откноиениям (фиг.А ) показывает, что если базовый объект обеспечивает относительные отклонения сопротивлений iO,2,|то в предлагаемом способе это отклонение составляет f О,5t. Таким образом, точ:-юсть подгонки резисторов по предлагаемому способу повышается в четы ре раза. Возможность автоматизации при погрешности подгонки 0,03-0,05 г еспечивается симметричным располо жением .дополнительного подгоночного реза в середине разрыва резистора. В силу этого отпадает необходимость предварительного ориентирования резистора и повышается производительность . УСТРОЙСТВО, реализующее предлагаемый способ, работает следующим образом. При вращении заготовки резистора в зоне обработки датчик 1 оборота после поступления первого импульса с датчика 2 линейного перемещения формирует на выходе положительный импульс длительностью, равной времени оборота резистора. Скорость вращения резистора в процессе подгонки остается неизменной. Датчик 2 линейного перемещения на каждый фиксированный интервал продольного ; перемещения резистора Л L формирует на выходе короткий положительный импульс. Общее число импульсов является фиксированным для выбранного типоразмера резистора при любой скорости его продольного перемещения (L - длина активной части резистора). Импульсы с выхода датчика 1 оборота и датчика 2 линейного перемещения поступают на вентиль ИЛИ 3, который пропускает число импульсов N, соответствующее одному обороту резистора и -фиксируемое первым счетчиком k. Второй счетчик 5 фиксирует текущее число импульсов с выхода дafт чика 1. Середине резистора 2 соответствует количество импульсов датчи а 1, равное -г- . Это значение записывается в третьем счетчике 6. Показания N. первого счетчика k преобразуются в блоке 7 умножения в )-N,f, где К - любое величину (.натуральное число, что соответствует требуемому количеству четвертого оборота, на которое симметрично по отношению к середине резистора прерывается нарезка.Блок 8 сложения и блок 9 вычитания производят преобразование соответственноБлок 10 сравнения производит сраз нение величин (1) и (2) с текущим числом импульсов п с выхода второго счетчика 5 и при условии f(:liil)N,.n.f.(ZillK(.,

через вентиль ИЛИ 11 прерывает излу- чение лазера 12. При этом на второй вход вентиля ИЛИ 11 поступает сигнал с блока 13 измерения сопротивления. Вращение и перемещение резистора осуществляется с помощью электропривода , Таким образом, устройство реализует поворот начала второй части тела резистора по отношению к концу первой части спирали на угол (2К+1 )Л, где К - любое натуральное число (0,1, 2,,..). Причем первая и вторая части расположены симметрично по отношению к середине резистора (точка -).

После нарезки спиральной канавки проводят необходимые технологические операции по стабилизации величины сопротивления резистора. Первоначально (при спиральной нарезке) величина сопротивления достигается меньше но-. минальной. Этот допуск определяется технологией производства резисторов и для прецизионных резисторов не превышает %. Окончательно точная подгонка осуществляется дополнительным резом, как показано на фиг.1.

Использование предлагаемого способа в сравнении с базовым объектом обеспечивает повышение точности подгонки в четыре раза (точность подгон|)си составляет ±0,05); возможность автоматизации процесса подгонки без предварительного ориентирования резистора при погрешности 0,05, которая обеспечивается симметричным расположением дополнительного подгоночного реза в середине зоны разрыва резистора. В силу этого отпадает необходимость Предварительного ориентирования резистора и повышается производительность.

С помощью предлагаемого способа создают прогрессивную конфигурацию спиральной нарезки, обеспечивающей последующую подгонку прецизионных тонкопленочных цилиндрических резисторов с допускаемым отклонением значения величины сопротивления от номинальной до 0,01 с возможностью полной автоматизации процесса подгонки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подгонки сопротивления пленочных резисторов | 1982 |

|

SU1048524A1 |

| Устройство для подгонки сопротивления пленочных резисторов в номинал | 1981 |

|

SU997106A1 |

| Устройство для подгонки пленочных резисторов | 1981 |

|

SU997105A1 |

| Устройство для подгонки сопротивления пленочных цилиндрических резисторов в номинал | 1981 |

|

SU945911A1 |

| Устройство для подгонки сопротивлений пленочных резисторов | 1978 |

|

SU788079A1 |

| Устройство для подгонки со-пРОТиВлЕНия плЕНОчНыХ цилиНдРичЕСКиХРЕзиСТОРОВ | 1979 |

|

SU805424A1 |

| Устройство для подгонки пленочных резисторов в номинал | 1981 |

|

SU953673A1 |

| Устройство для подгонки сопротивления пленочных цилиндрических резисторов | 1980 |

|

SU983765A1 |

| Устройство для подгонки пленочных резисторов | 1978 |

|

SU763982A1 |

| Устройство для подгонки пленочных цилиндрических резисторов в номинал | 1980 |

|

SU943865A1 |

fSff

Cofnff.e9.

(ри.2

Н

N

«41

J

/яяйл naffsoff/ ffo f osffffflfefvy

CfiffCffd

(05 0,05 0,1

&ф-т%

Щ%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Турбина внутреннего горения | 1924 |

|

SU2709A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-30—Публикация

1982-01-07—Подача