О)

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обратного выдавливания полого изделия с фланцем | 1980 |

|

SU950465A1 |

| Способ получения полых изделий с выступом на дне | 1980 |

|

SU1016008A1 |

| Способ получения изделий типа стаканов с наружным утолщением | 1977 |

|

SU721246A1 |

| Устройство для обработки давлением участков полых и @ -образных деталей | 1978 |

|

SU934608A1 |

| Штамп для получения отверстий в полых изделиях и профилях | 1982 |

|

SU1058680A1 |

| Способ поперечного выдавливания | 1978 |

|

SU742023A1 |

| Способ изготовления изделий типа стержня с фланцем | 1979 |

|

SU1171174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2012 |

|

RU2510679C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ | 1982 |

|

SU1078743A1 |

СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С МЕСТНЫМИ ВЫСТУПАМИ, заключающийся в воздействии на заготовку осевым деформирующим усилием и формировании выступа,отличающий с я тем, что, с целью.повышения производительности процесса и расширения номенклатуры изготавливаемых изделий, осевое деформирующее усилие прикладывгиот к заготовке в периферийной зоне образования выступов, при этом предварительно по другую сторону Образующихся выступов прилагают усилие ограничения течения металла в направлении перпендикулярном осевому деформирующему усилию.

оо ffi

О СХ)

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроительной и приборостроительной промышленности для прессования на относительно большой поверхности изделия полых или сплошных выступов, имеющих относительно малые площади поперечного сечения.

Известен способ и устройство для изготовления прессованием цельного основания с выступами, который предусматривает предварительную пробивку отверстий, в зоне которых за счет течения .материала под воздействием пуансона происходит образование выступов, а материал между отверстиями утоняется 1 .

Недостатками этого способа является то, что необходимо производить просечку отверстий,, материал высечки идет в отход, а не используется для образования выступсЗв, для получения действительно цельного изделия щель на выступе необходимо заварить, кроме того, способ не предусматривает ограничения вытекания металла в радиальном направлении.

Известен способ выдавливания полого стержня на поверхности изделия, заключающийся в воздействии на заготовку деформирующим усилием и формировании выступа С2 .

Недостатками этого способа является то, что при прессовании местных выступов на относительно большой площади изделия необходимы большие мощности кузнечно-прессового оборудования, кроме того, максимальная площадь обрабатываемой заготовки и минимальная площадь поперечного сечения выдавливаемого выступа обусловлена максимально допустимой степенью деформации для данного вида обрабатываемого металла.

Цель изобретения - повышение производительности процесса и расширение номенклатуры изготавливаемых изделий.Поставленная цель достигается тем, что согласно способу получения изделий с местными выступами, заключающемуся в воздействии на заготовку деформирующим осевым усилием и , формировании выступа, осевое деформирующее усилие прикладывают к заготовке в периферийной зоне образования выступов, при зтом предварительно по другую сторону образующихся выступов прилагают усилие ограничения течения металла в направлении перпендик улярном осевому деформирующему усилию.

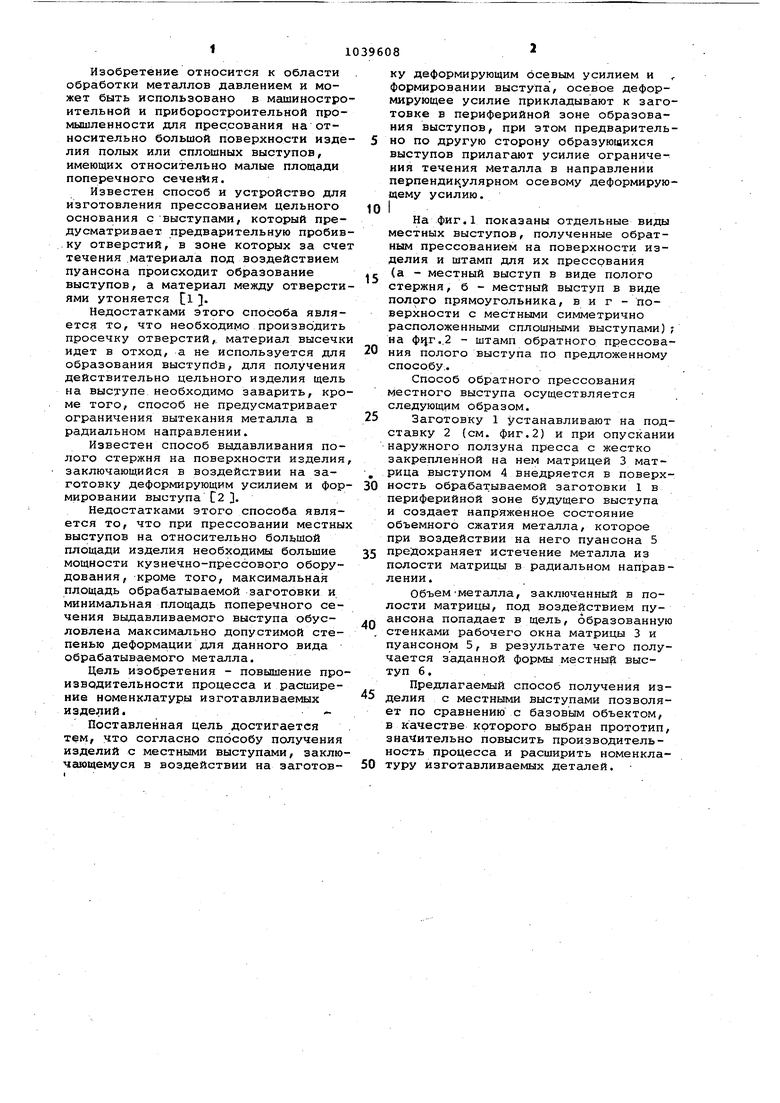

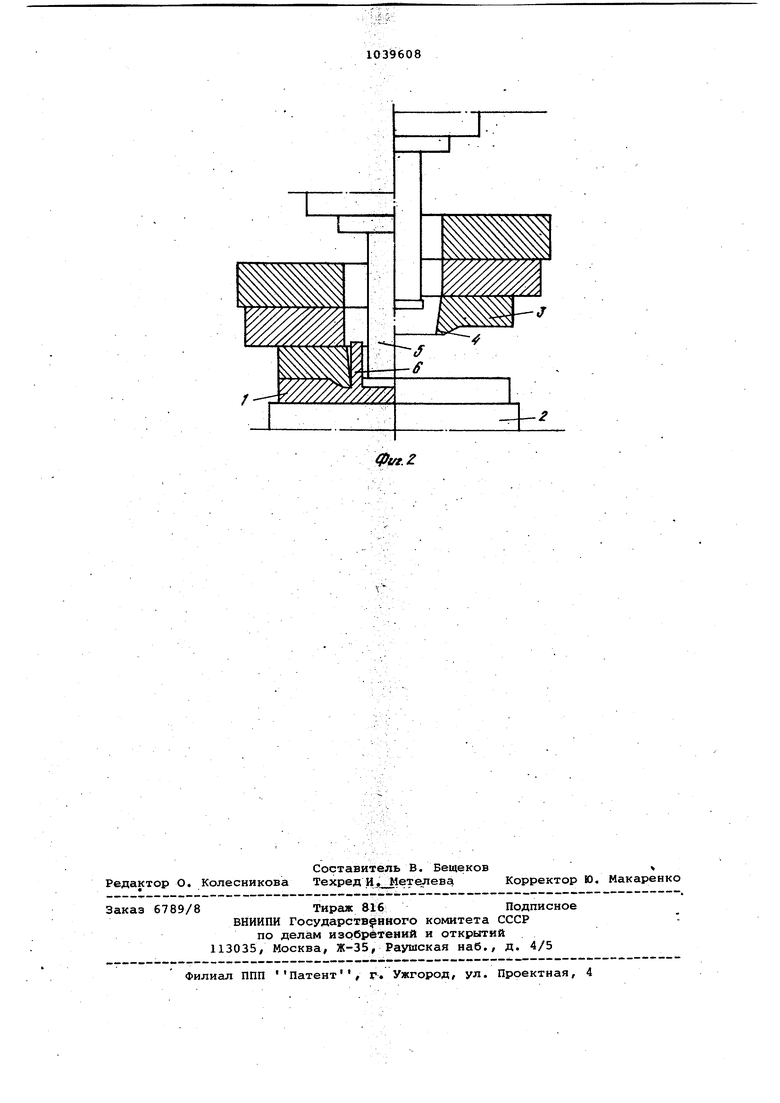

На фиг.1 показаны отдельные виды местных выступов, полученные обратным прессованием на поверхности изделия и штамп для их прессования (а - местный выступ в виде полого стержня, б - местный выступ в виде полого прямоугольника, в и г - поверхности с местными симметрично расположенными СПЛОШНЕЛМИ выступами) ; на ф1}г..2 - штамп обратного прессования полого выступа по предложенному способу..

Способ обратного прессования местного выступа осуществляется следующим образом.

Заготовку 1 устанавливают на подставку 2 (см. фиг.2) и при опускании наружного ползуна пресса с жестко закрепленной на нем матрицей 3 матрица выступом 4 внедряется в поверхность обрабатываемой заготовки 1 в периферийной зоне будущего выступа и создает напряженное состояние объемного сжатия металла, которое при воздействии на него пуансона 5 предохраняет истечение металла из полости матрицы в радиальном направлении.

ОбъемМеталла, заключенный в полости матрицы, под воздействием пуансона попадает в щель, образованную стенками рабочего окна матрицы 3 и пуансоном 5, в результате чего получается заданной формы местный выступ 6.

Предлагаемый способ получения изделия с местными выступами позволяет по сравнению с базовым объектом, в качестве которого выбран прототип, значительно повысить производительность процесса и расширить номенклатуру изготавливаемых деталей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3765217, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Навроцкий Г.А | |||

| Холодная объемная штамповка | |||

| М., Мсшинострое1973, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| ние | |||

Авторы

Даты

1983-09-07—Публикация

1981-06-18—Подача