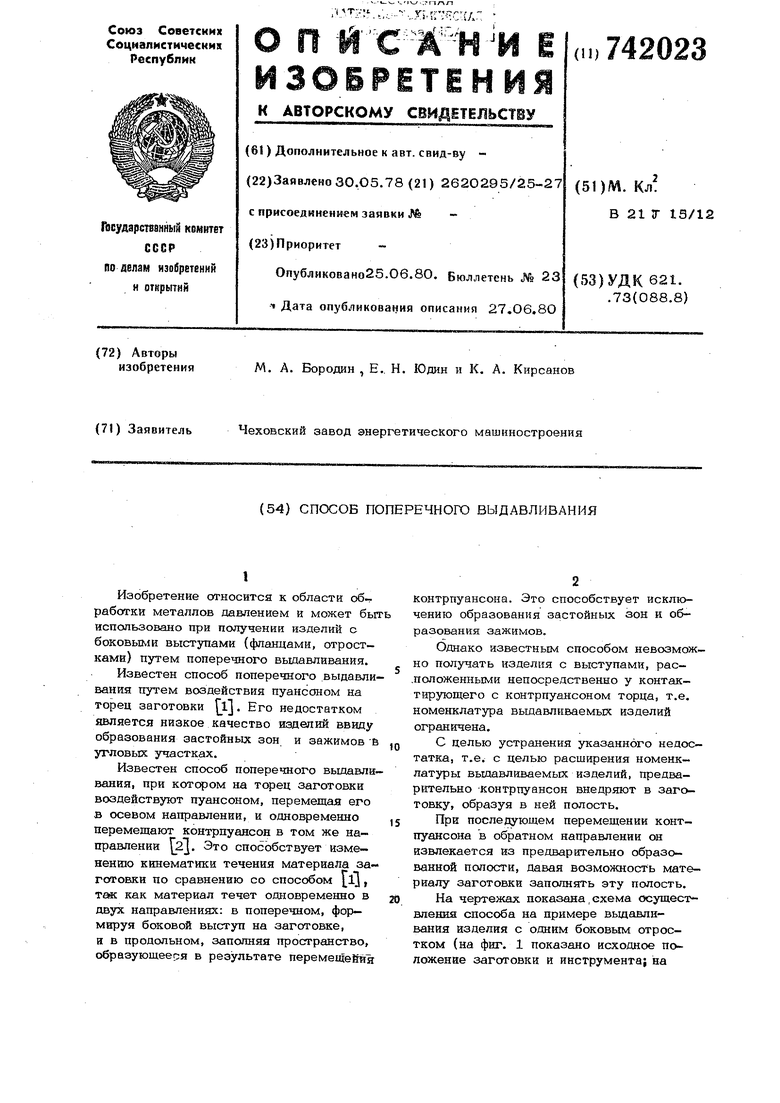

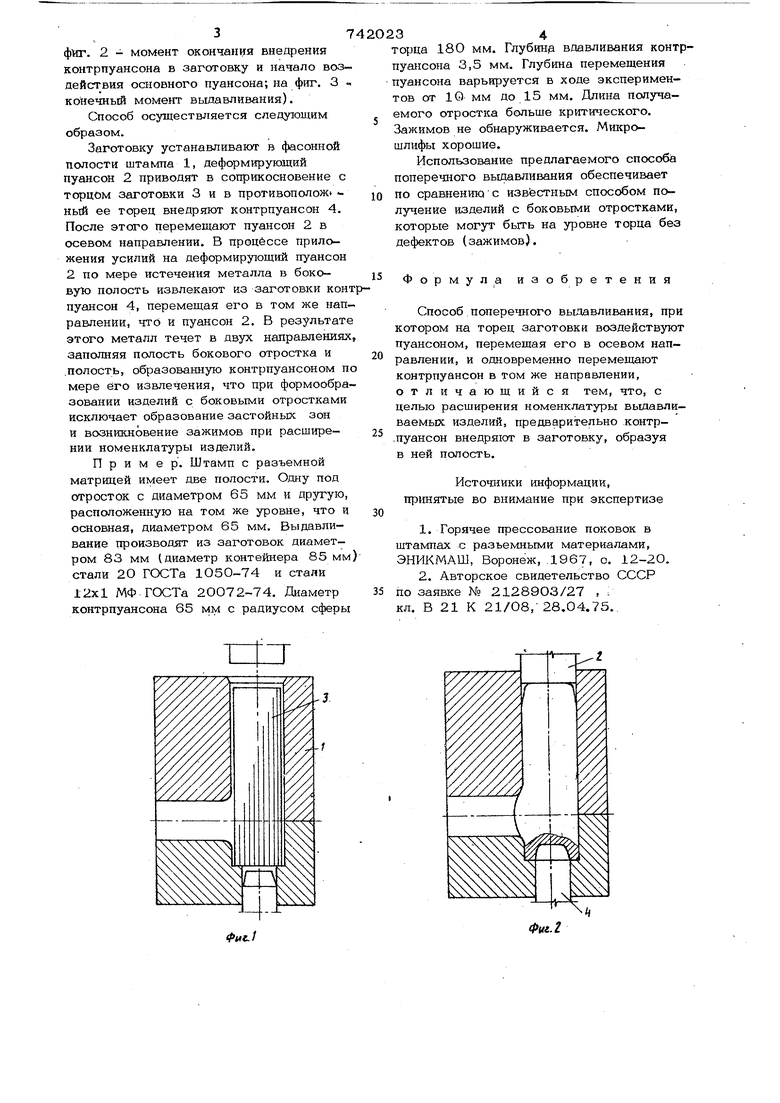

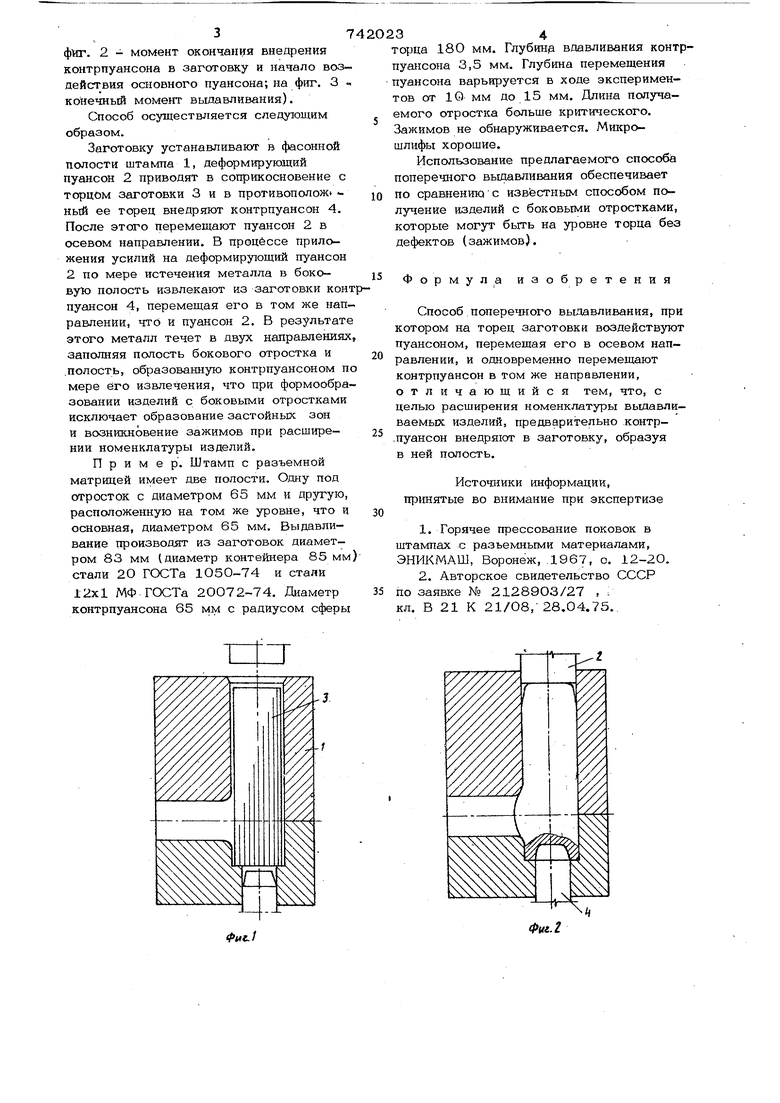

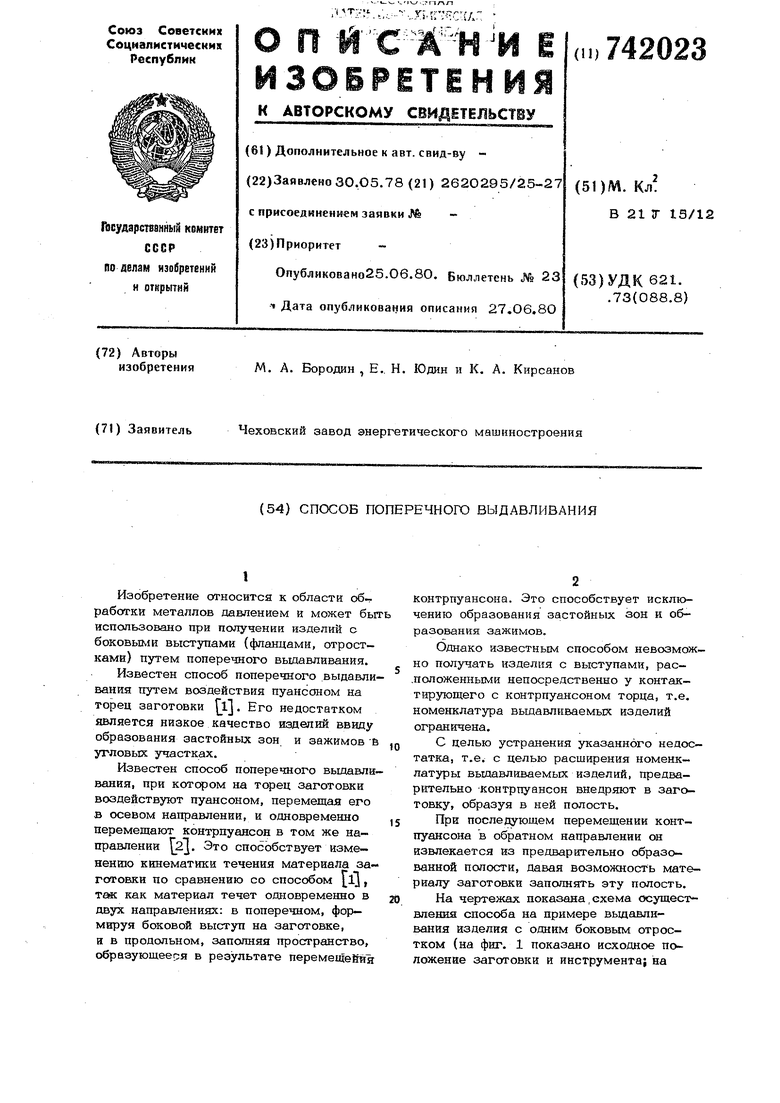

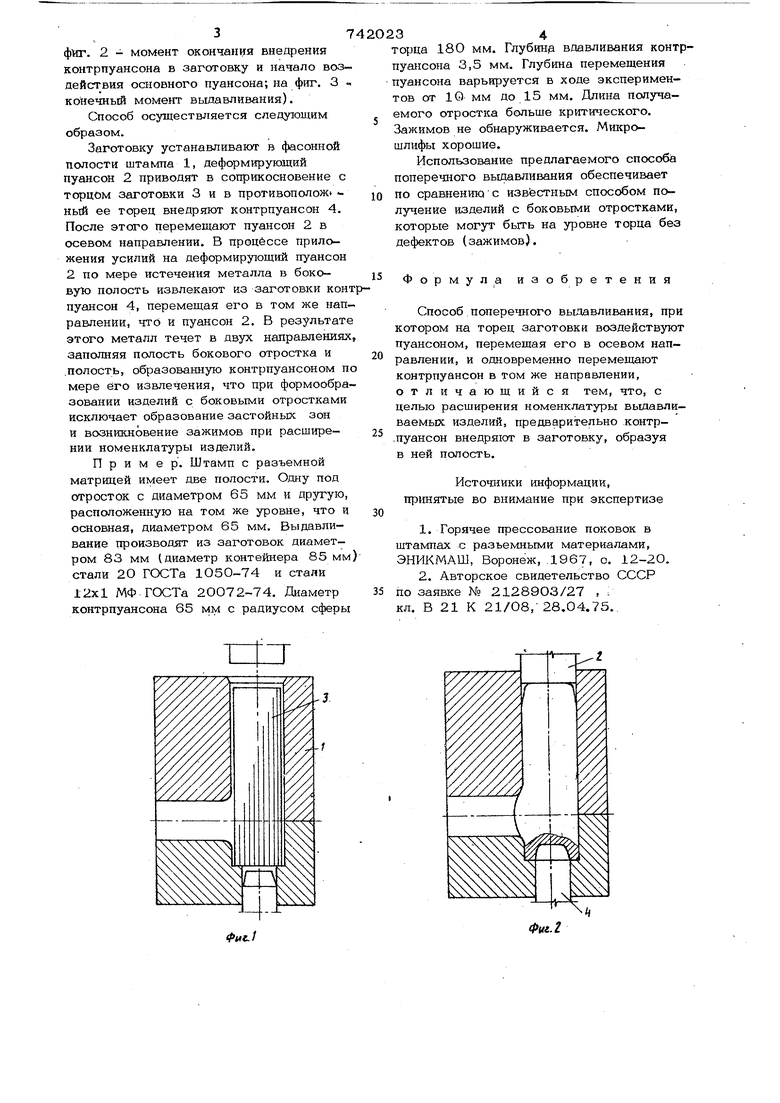

Изобретение относится к области обработки металлов давлением и может бы использовано при получении изделий с боковыми выступами (фланцами, отростками) путем поперечного выдавливания. Известен способ поперечного выдавли вания путем воздействия пуансоном на торец заготовки Щ. Его недостатком является низкое качество изделий ввиду образования застойных зон и зажимов -в угловых участках. Известен способ поперечного выдавли вания, при KOTqpoM на торец заготовки воздействуют пуансоном, перемещая его в осевом направлении, и одновременно перемещают контрпуансон в том же направлении 2. Это способствует изменению кинематики течения материала заготовки по сравнению со способом Щ, таж как материал течет одновременно в двух направлениях: в поперечном, формируя боковой выступ на заготовке, и в продольном, заполняя пространство, образующееся в результате перемещеййя контрпуансона. Это способствует исключению образования застойных зон и образования зажимов. Однако известным способом невозможно получать изделия с выступами, рас.положенными непосредственно у контактирующего с контрпуансоном торца, т.е. номенклатура выдавливаемых изделий ограничена, С целью устранения указанного недостатка, т.е. с целью расширения номенклатуры вьшавливаемых изделий, предварительно -контрпуансон внедр5пот в заготовку, образуя в ней полость. При последующем перемещении конт- пуансона в обратном направлении он извлекается из предварительно образованной полости, давая возможность материалу заготовки заполнять эту полость. На чертежах показана, схема осущест влешш способа на примере вьщавлнвания изделия с одним 6oKOBbnvi отростком (на фиг. 1 показано исходное положение заготовки и инструмента; на фтпг. 2 - момент окончания внедрения контрпуансона в заготовку и начало воз действия основного пуансона; на фиг. 3 конечный момент выдавливания). Способ осуществляется следующим образом. Заготовку устанавливают в фасонной полости штампа 1, деформирующий пуансон 2 приводят в соприкосновение с торцом заготовки 3 и в противополож ный ее торец внедряют контрпуансон 4. После этого перемещают пуансон 2 в осевом направлении. В процессе приложения усилий на деформирующий пуансон 2 по мере истечения металла в боковую полость извлекают из заготовки кон пуансон 4, перемещая его в том же направлении, что и пуансон 2, В результате этого металл течет в двух направлениях заполняя полость бокового отростка и .полость, образованную контрпуансоном п мере его извлечения, что при формообра зовании изделий с боковыми отростками исключает образование застойных зон и возникновение зажимов при расширении номенклатуры изделий. Пример. Штамп с разъемной матрицей имеет две полости. Одну под отросток с диаметром 65 мм и другую, расположенную на том же уровне, что и основная, диаметром 65 мм. Выдавливание производят из заготовок диаметром 83 мм (диаметр контейнера 85 мм стали 20 ГОСТа 1О5О-74 и стали 12x1 МФ ГОСТа 20072-74. Диаметр контрпуансона 65 мм с радиусом сферы 7 34 торца 180 мм. Глубину вдавливания контрпуансона 3,5 мм. Глубина перемещения пуансона варьируется в ходе экспериментов от 1Q мм до 15 мм. Длина получаемого отростка больше критического. Зажимов не обнар живается. Мш рошлифы хорошие. Использование предлагаемого способа поперечного выдавливания обеспечивает по сравнению с известным способом получение изделий с боковыми отростками, которые могут быть на уровне торца без дефектов (зажимов). Формула изобретения Способ поперечного выдавливания, при котором на торец заготовки воздействуют Пуансоном, перемещая его в осевом направлении, и одновременно перемещают контрпуансон в том же направлении, отличающийся тем, что, с целью расширения номенклатуры вьшавли- ваемых изделий, предварительно контр.пуансон внедряют в заготовку, образуя в ней полость. Источники информации, принятые во внимание при экспертизе 1.Горячее прессование поковок в штампах с разьемньпли материалами, ЭНИКМАШ, Воронеж, 1967, с. 12-2О. 2.Авторское свидетельство СССР по заявке № 2128903/27 , . кл. В 21 К 21/08,-28.04.75.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безоблойной штамповки изделий с боковыми отростками и фланцами на этих отростках | 1989 |

|

SU1648620A1 |

| Способ изготовления изделий типа стаканов с наружными боковыми выступами | 1979 |

|

SU1026923A1 |

| Способ получения изделий типа стака-HOB C НАРужНыМи бОКОВыМи ВыСТупАМи | 1979 |

|

SU821026A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Способ однопереходной штамповки изделий типа стаканов с боковым выступом | 1980 |

|

SU912395A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ | 1982 |

|

SU1078743A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН | 1999 |

|

RU2165329C2 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

Авторы

Даты

1980-06-25—Публикация

1978-05-30—Подача