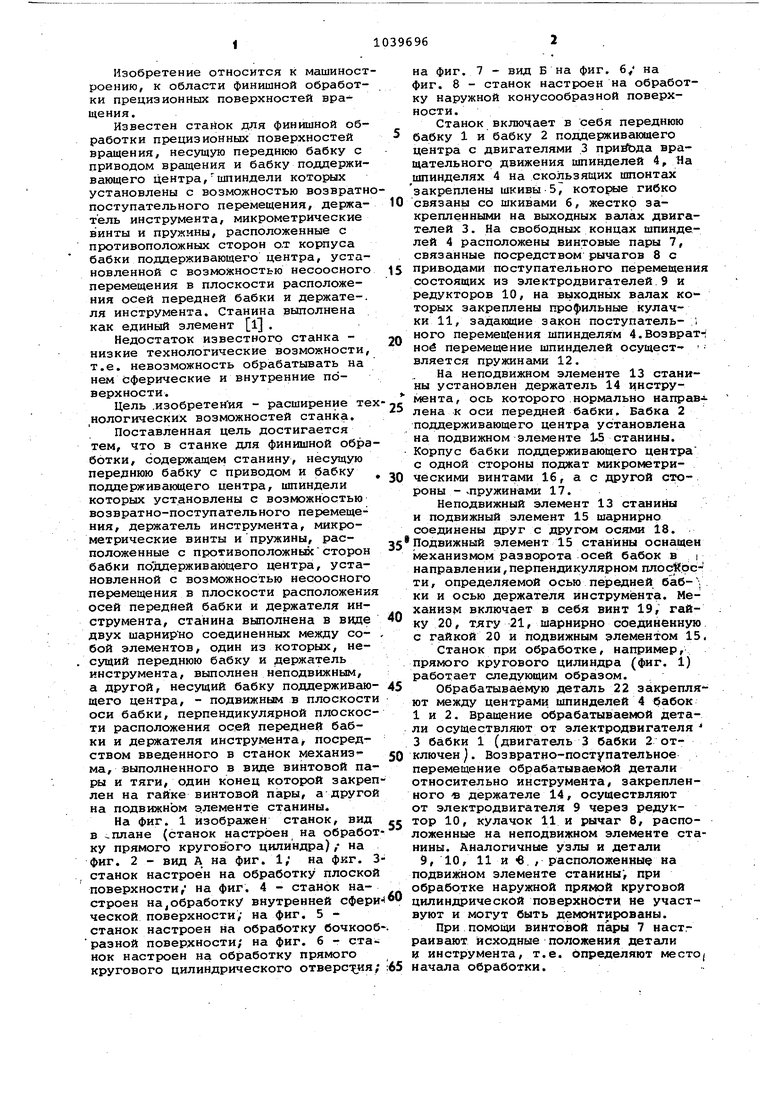

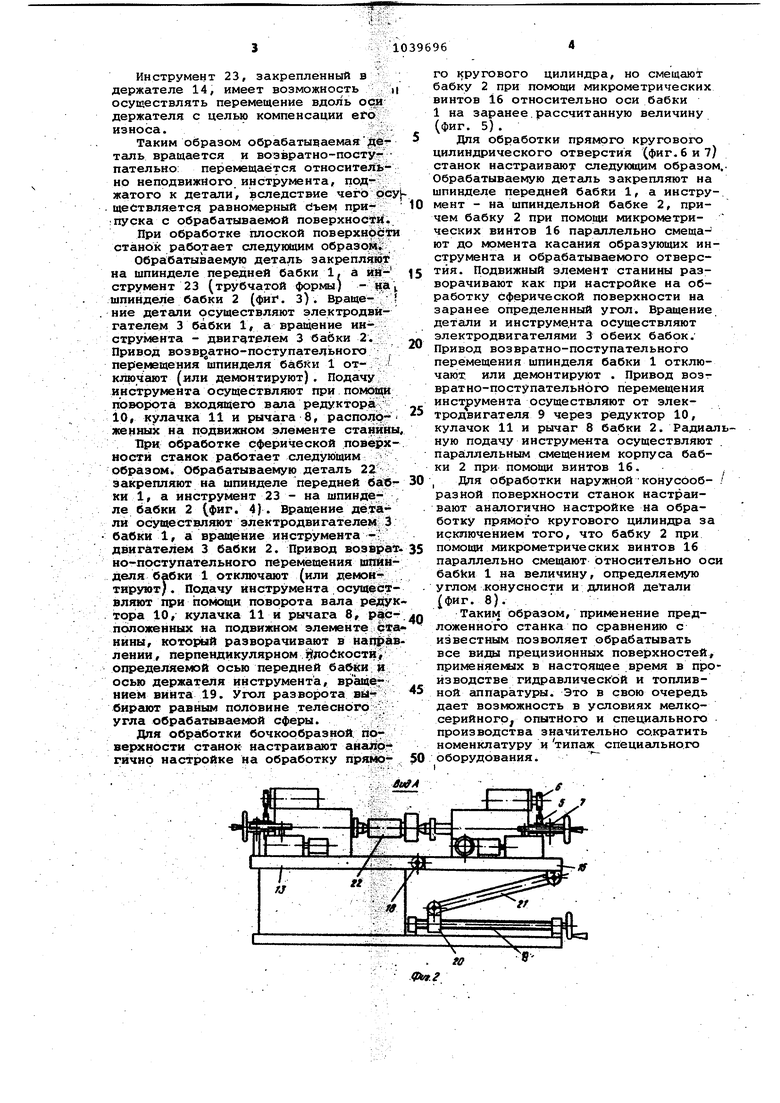

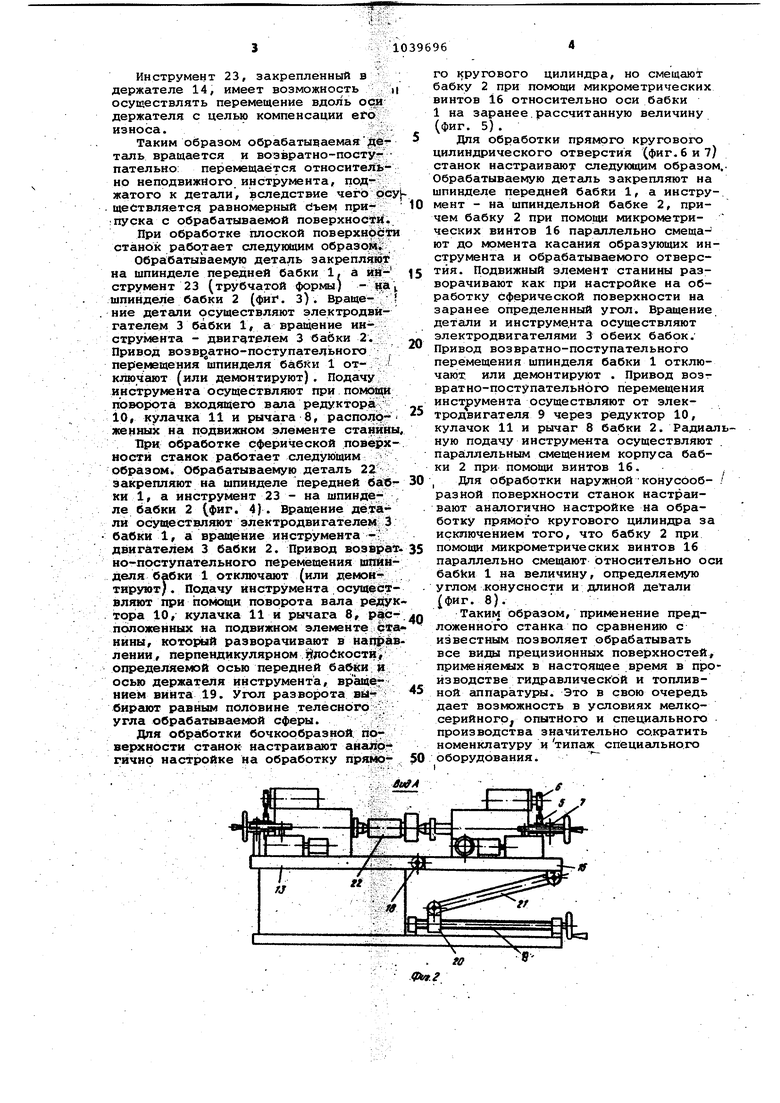

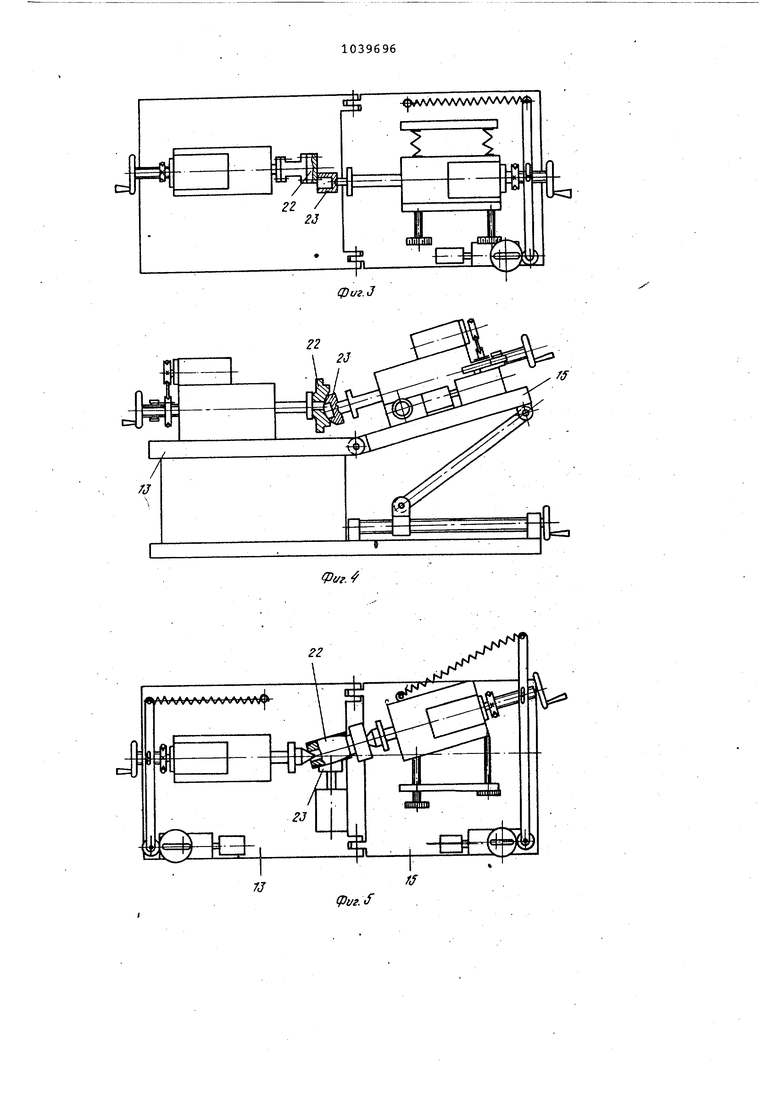

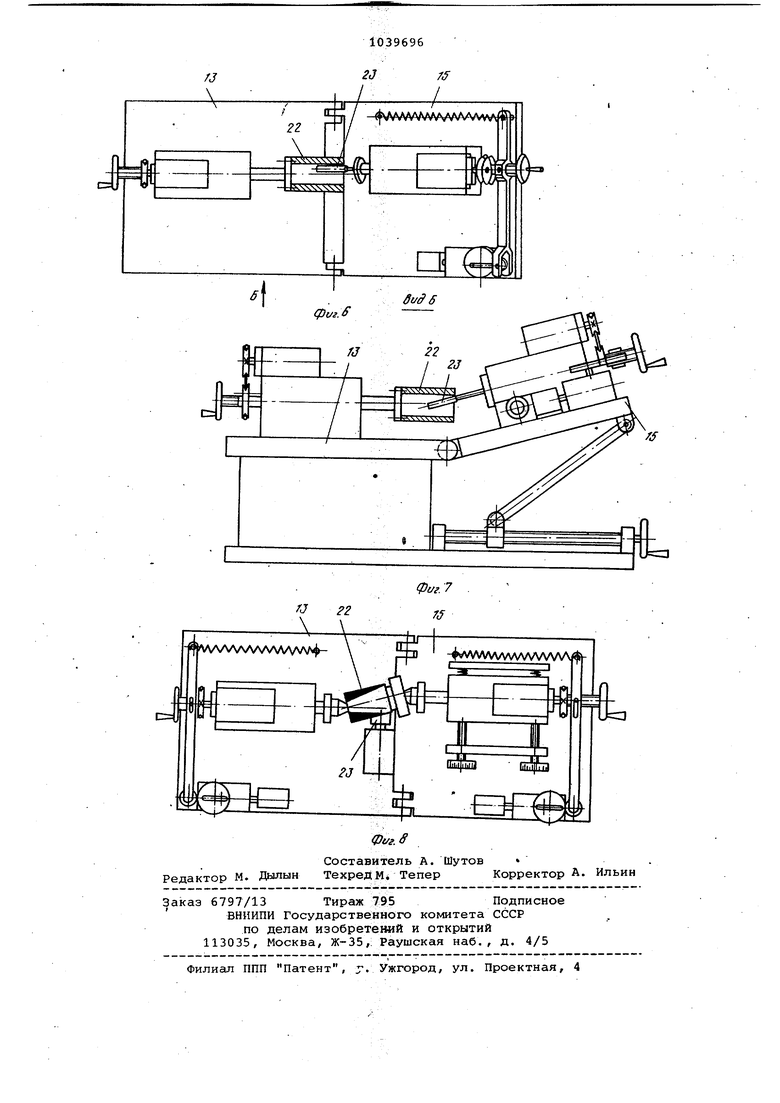

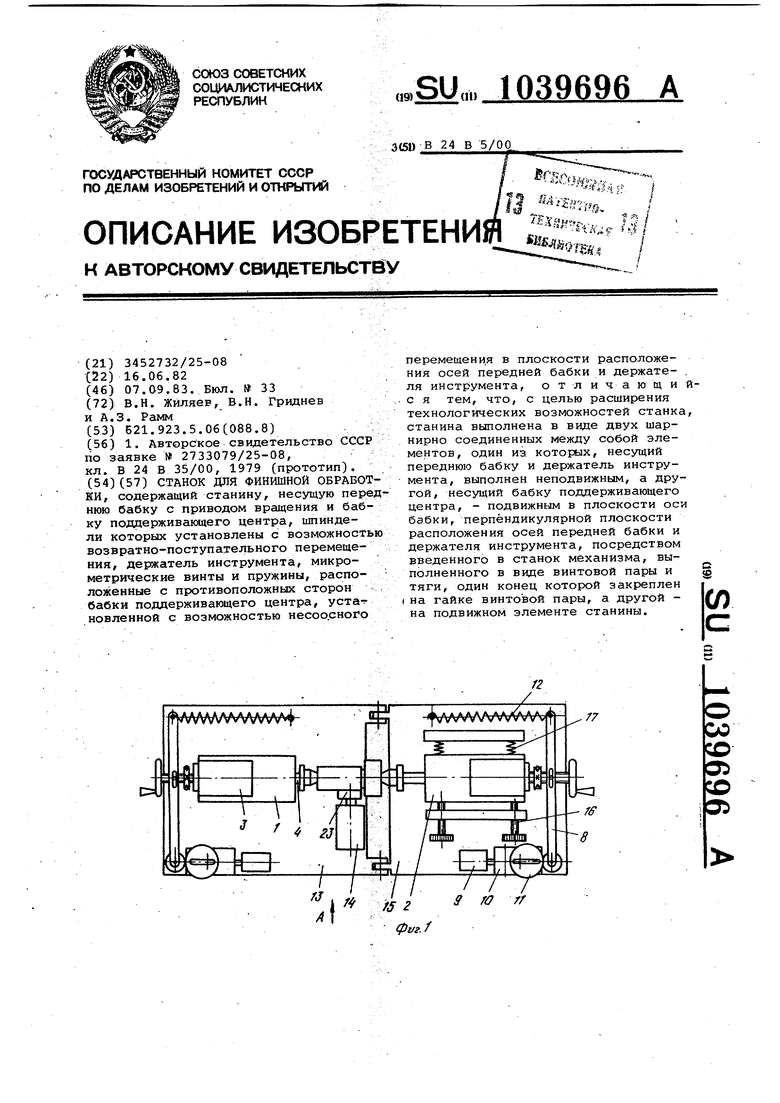

|fwwwwwww4 у ЛЛЛЛММ // Изобретение относится к машиност роению, к области финишной обработки прецизионньох поверхностей вращения. Известен станок для финишной обработки прецизионных поверхностей вращения, несущую переднюю бабку с приводом вращения и бабку поддерживающего центра,шпиндели которых установлены с возможностью возвратн поступательного перемещения, держатель инструмента, микрометрические винты и пружины, расположенные с противоположных сторон о,т корпуса бабки поддерживающего центра, установленной с возгложностью несоосного перемещения в плоскости расположения осей передней бабки и держате-. ля инструмента. Станина выполнена как единый элемент l . Недостаток известного станка низкие технологические возможности, т.е. невозможность обрабатывать на нем сферические и внутренние поверхности. Цель .изобретения - расширение те нологических возможностей станка. Поставленная цель достигается тем, что в станке для финишной обра ботки, содержащем станину, несущую переднюю бабку с приводом и бабку поддерживающего центра, шпиндели которых установлены с возможностью возвратно-поступательного перемещения, держатель инструмента, микрометрические винты и пружины, расположенные с противоположныхсторон бабки поддерживающего центра, установленной с возможностью несоосного перемещения в плоскости расположени осей передней бабки и держателя инструмента, станина вьшолнена в виде двух шарнирно соединенных между собой элементов, один из которых, не. сущий переднюю бабку и держатель инструмента, выполнен неподвижным, а другой, несущий бабку поддерживаю щего центра, - подвижным в плоскост оси бабки, перпендикулярной плоскос ти расположения осей передней бабки и держателя инструментаj посредством введенного в станок механиз ма/ выполненного в виде винтовой па ры и тяги, один конец которой закре лен на гайке винтовой пары, а друго на подвижном элементе станины. На фиг. 1 изобрсшсен станок, вид в плане (станок настроен на обрабо ку прямого кругового цилиндра) , на фиг. 2 - вид А на фиг. 1; на фиг. , станок настроен на обработку плоско поверхности, на фиг. 4 - станок настроен на J обработку внутренней сфер ческой поверхности/ на фиг. 5 станок настроен на обработку бочкоо разной поверхности; на фиг. 6 - ста нок настроен на обработку прямого кругового цилиндрического отверс- ия на фиг. 7 - вид Б на фиг. 6/ на фиг. 8 - станок настроен на обработку наружной конусообразной поверхности. Станок включает в себя переднюю бабку 1 и бабку 2 поддерживающего центра с двигателями 3 прийЬда вращательного движения шпинделей 4, На шпинделях 4 на скользящих шпонтах закреплены шкивы 5, которые гибко связаны со шкивами 6, жестко закрепленными на выходных валах двигателей 3. На свободных концах шпинделей 4 расположены винтовые пары 7, связанные посредством рычагов 8 с приводами поступательного перемещения состоящих из электродвигателей 9 и редукторов 10, на выходных валах которых закреплены профильные кулачки 11, задакицие закон поступатель- i ного перемещения шпинделям 4.Возврат ноё перемещение шпинделей осущест- вляется пружинами 12. На неподвижном элементе 13 станины установлен держатель 14 инструмента, ось которого нормально направ-:лена к оси передней бабки. Бабка 2 поддерживающего центра установлена на подвижном элементе станины. Корпус бабки поддерживающего центра с одной стороны поджат микрометрическими винтами 16, а с другой стороны - пружинами 17. Неподвижный элемент 13 станины и подвижный элемент 15 шарнирно соединены друг с другом ос51ми 18. Подвижный элемент 15 станины оснащен механизмом разворота осей бабок в i направлении, перпендикулярном плосКЬсти, определяемой осью передней баб-V ки и осью держателя инструмента. Механизм включает в себя винт 19, гайку 20, тдгу 21, шарнирно соединенную с гайкой 20 и подвижным элементом 15, Станок при обработке, например, прямого кругового цилиндра (фиг. 1) работает следующим образом. Обрабатываемую деталь 22 закрепля ют между центрами шпинделей 4 бабок 1 и 2. Вращение обрабатываемой детали осуществляют от электродвигателя 3 бабки 1 (двигатель 3 бабки 2 отключенj. Возвратно-поступательное перемещение обрабатываемой детали относительно инструмента, закрепленного « держателе 14, осуществляют от электродвигателя 9 через редуктор 10, кулачок 11 и рычаг 8, расположенные на неподвижном элементе станины. Аналогичные узлы и детали 9, 10, 11 и €., расположенные на подвижном элементе станины , при обработке наружной прямой круговой цилиндрической поверхности не участвуют и могут быть демсжтированы. При помощи винтовой пары 7 настг аивают исходные положения детали и инструмента, т.е. определяют местО( начала обработки. Инструмент 23, закрепленный в держателе 14, имеет возможность и осуществлять перемещение вдоль оси держателя с целью компенсации efo износа.. Таким образом обрабатываемаядеталь вращается и возвратно-посту- пательно: перемещается относительно неподвижного инструмента, поджатого к детали, вследствие чего о°У . щеСтвляется равномерный припуска с обрабатываемой поверхности. При обработке плоской поверхности станок работает следующим образом. Обрабатываемую деталь закрепляют на шпинделе передней бабки 1, а инструмент 23 (трубчатой формы) - на шпинделе бабки 2 (фиг. З). Вращение детали осуществляют электродвигателем 3 бабки 1, а вращение инструмента - двигателем 3 бабки 2. Привод возв1 атно-поступательного перемещения шпинделя бабКи 1 отключают (или демонтируют). Подачу и н струме н та о суще ствляют при помощи поворота входящего вала редуктора 10, кулачка 11 и рычага 8, расположенных на подвижном элементе станины При обработке сферической поверх ности станок работает следующим образом. Обрабатываемую деталь 22 закрепляют на шпинделе передней бав ки 1, а инструмент 23 - на шпинделе бабки 2 (фиг. 4). Вращение детали осуществляют электродвигателем 3 бабки 1, а вращение инструмента - двигателем 3 бабки 2. Привод возвра но-прступательного перемещения шпин деля бабки 1 отключают (или демонтируют/. Подачу инструмента осущест при помощи поворота вала реду тора 10, кулачка 11 и рычага 8, pac положенных на подвижном элементе ct НИНЫ, который разворачивают в напра лении, перпендикулярном р(лойкости, определяемой осью передней бабки осью держателя инструмента, вращетнием виНта 19. Угюл разворота выбирают равным половине телесного угла обрабатываемой сферы. Для обработки бочкообразной поверхности станок настраивают анайргйчно настройке на обработку прямоAiffго кругового цилиндра, но смещают абку 2 при помощи микрометрических винтов 16 относительно оси бабки 1 на заранее.рассчитанную величину (фиг. 5). Для обработки прямого кругового цилиндрического отверстия (фиг.6 и 7/ станок настраивают следующим образом. Обрабатываемую деталь закрепляют на шпинделе передней бабКи 1, а инструмент - на шпиндельной бабке 2, причем бабку 2 при помощи микрометрических винтов 16 параллельно смещают до момента касания образующих инструмента и обрабатываемого отверстия. Подвижный элемент станины разворачивают как при настройке на обработку сферической поверхности на заранее определенный угол. Вращение детали и инструмента осуществляют электродвигателями 3 Обеих бабок. Привод возвратно-поступательного перемещения шпинделя бабки 1 отключают или демонтируют . Привод возвратно-поступательного перемещен ия инструмента осуществляют от электродвигателя 9 через редуктор 10, кулачок 11 и рычаг 8 бабки 2. Радиапь ную подачу инструмента осуществляют . параллельным смещением корпуса бабки 2 при помощи винтов 16. Дпя обработки наружной конусОоб- / разной поверхности станок настраивают аналогично настройке на обработку прямого кругового цилиндра за исключением того, что бабку 2 при помощи микрометрических винтов 16 параллельно смещают относительно оси 6a6kH 1 на величину, определяемую углом конусности и длиной детали (фиг. 8). Таким образом, применение предложенного станка по сравнению с известным позволяет обрабатывать все виды прецизионных поверхностей, применяе1 1Х в настоящее время в производстве гидравлической и топливной ёшпаратуры. Это в свою очередь дает возможность в условиях мелкоcepийнoгp опытного и специального производства значительно сократить номенклатуру и типаж специального оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| СТАНОК ДЛЯ ОБТОЧКИ АЛМАЗОВ | 1996 |

|

RU2113966C1 |

| ДВУХШПИНДЕЛЬНЫЙ ВЕРТИКАЛЬНЫЙ СТАНОК ДЛЯ ТОКАРНОЙ ОБТОЧКИ ПОРШНЕЙ И ПРОРЕЗАНИЯ В НИХ КАНАВОК | 1992 |

|

RU2057620C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Сферошлифовальный станок | 1986 |

|

SU1414580A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДОЛБЛЕНИЕМ ГЛУХИХ ПАЗОВ | 1991 |

|

RU2071875C1 |

| Станок для электрохимической обработки тел вращения | 1982 |

|

SU1127735A1 |

СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ, содержащий станину, несущую переднюю бабку с приводом вращения и бабку поддержи в акяде го центра, шпиндели которых установлены с возможностью возвратно-поступательного перемещения, держатель инструмента, микрометрические винты и ПРУЖИНЫ, расположенные с противоположных сторон бабки поддерживающего центра, установленной с возможностью несоосноГо перемещения в плоскости расположения осей передней бабки и держате- . ля инструмента, отличающий. с я тем, что, с целью расширения технологических возможностей станка, станина вьтолнена в виде двух шарнирно соединенных между собой элементов, один из. которых, несущий переднюю бабку и держатель инструмента, выполнен неподвижным, а другой, несущий бабку поддерживающего центра, - подвижным в плоскости оси бэбки, перпендикулярной плоскости расположения осей передней бабки и держателя инструмента, посредством введенного в станок механизма, выполненного в виде винтовой пары и S тяги, один конец которой закреплен (Л I на гайке винтовой пары, а другой на подвижном элементе станины.

22

ЧАА АААЛАЛ ААА АА/П V WWW WWV W

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТАБАЧНАЯ СМЕСЬ | 2017 |

|

RU2733079C1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-09-07—Публикация

1982-06-16—Подача