счет увеличения точности системы путем перемещения и поворота шлифовальной бабки по одной плоскости. В станке, содержащем станину 1, шпиндель изделия 3, шлифовальную бабку 23 с поворотной плоскостью 24 и валом поворота, шпиндель инструмента 25, корпус 4 с опорной плоскостью 5, вал поворота смонтирован на шлифовальной бабке и установлен в корпусе с воз

80

можностью поворота фиксации и возвратно-поступательного перемещения относительно корпуса. В результате сокращается количество стыковочных поверхностей и перемещений, что увеличивает жесткость системы СПИД, а также обеспечивает вьтолнение условия компланарности, что приводит к повышению точности обработки сферических поверхностей. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Станок для шлифования асферических поверхностей | 1985 |

|

SU1301659A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Станок для шлифования выпуклых асферических поверхностей оптических деталей алмазным инструментом | 1980 |

|

SU901027A1 |

| Станок для обработки конусных изделий | 1982 |

|

SU1189660A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С ПОВОРОТНОЙ ОПОРОЙ УЗЛА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ И СПОСОБ ПОВОРОТА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ В ШЛИФОВАЛЬНОМ СТАНКЕ | 2012 |

|

RU2605399C2 |

| Устройство для обработки профильных валов с равноосным контуром | 1981 |

|

SU998102A1 |

| Устройство для автоматического удаления инструмента,преимущественно станка для обработки оптических деталей | 1983 |

|

SU1148755A1 |

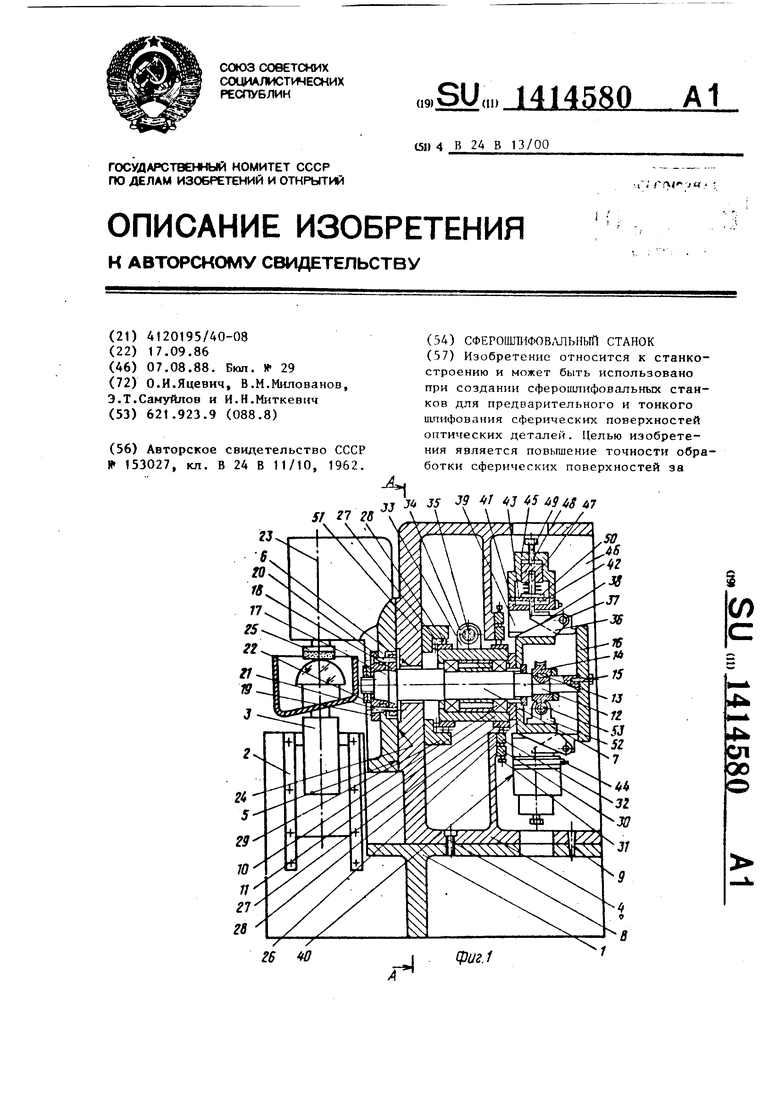

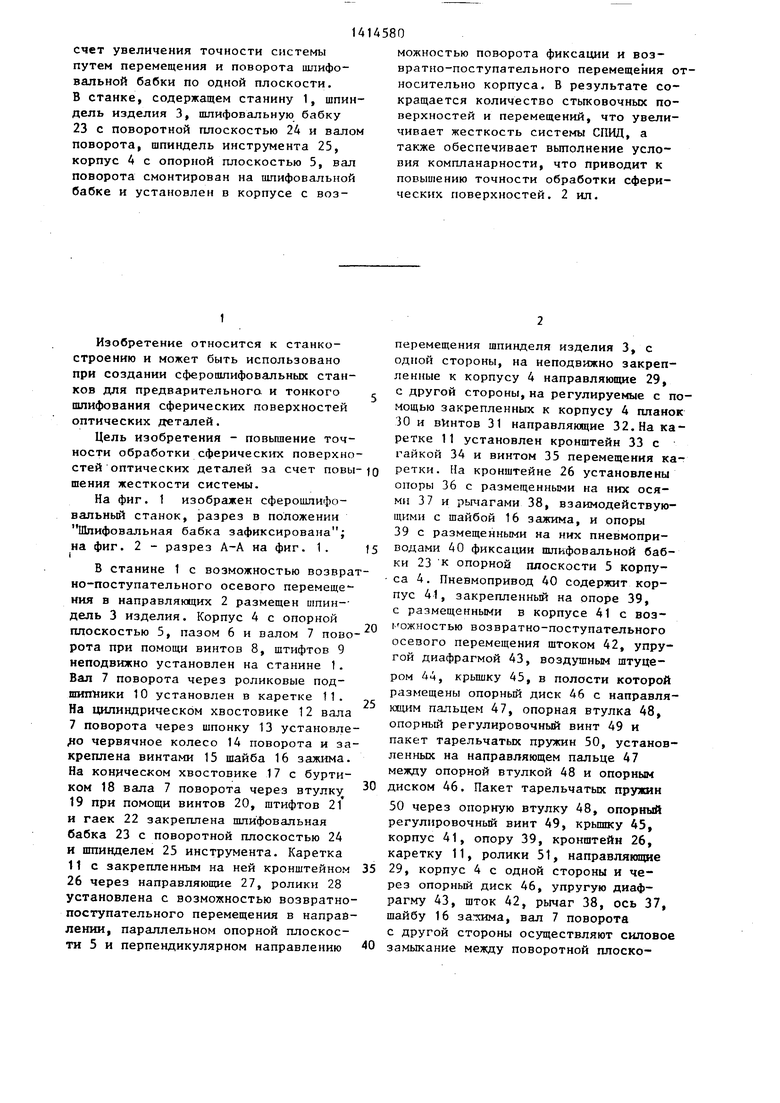

Изобретение относится к станкостроению и может быть использовано при создании сферошлифовальных станков для предварительного и тонкого ишифования сферических поверхностей оптических детален. Целью изобретения является повышение точности обработки сферических поверхностей за J5 J9 W «J 45 7 ХХЛ / /у/х/л I. /У О) 4 сл 00

1

Изобретение относится к станкостроению и может быть использовано при создании сферошлифовальных станков для предварительнога и тонкого ошифования сферических поверхностей оптических деталей.

Цель изобретения - повышение точности обработки сферических поверхностей оптических деталей за счет повы- шения жесткости системы.

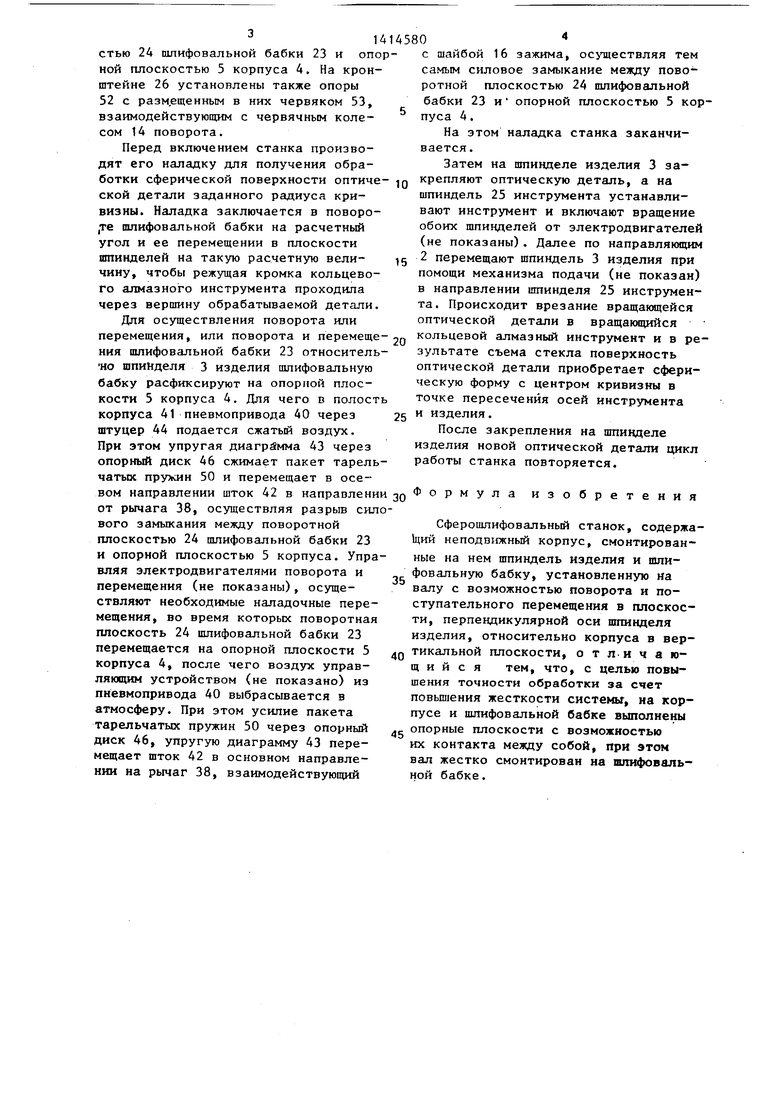

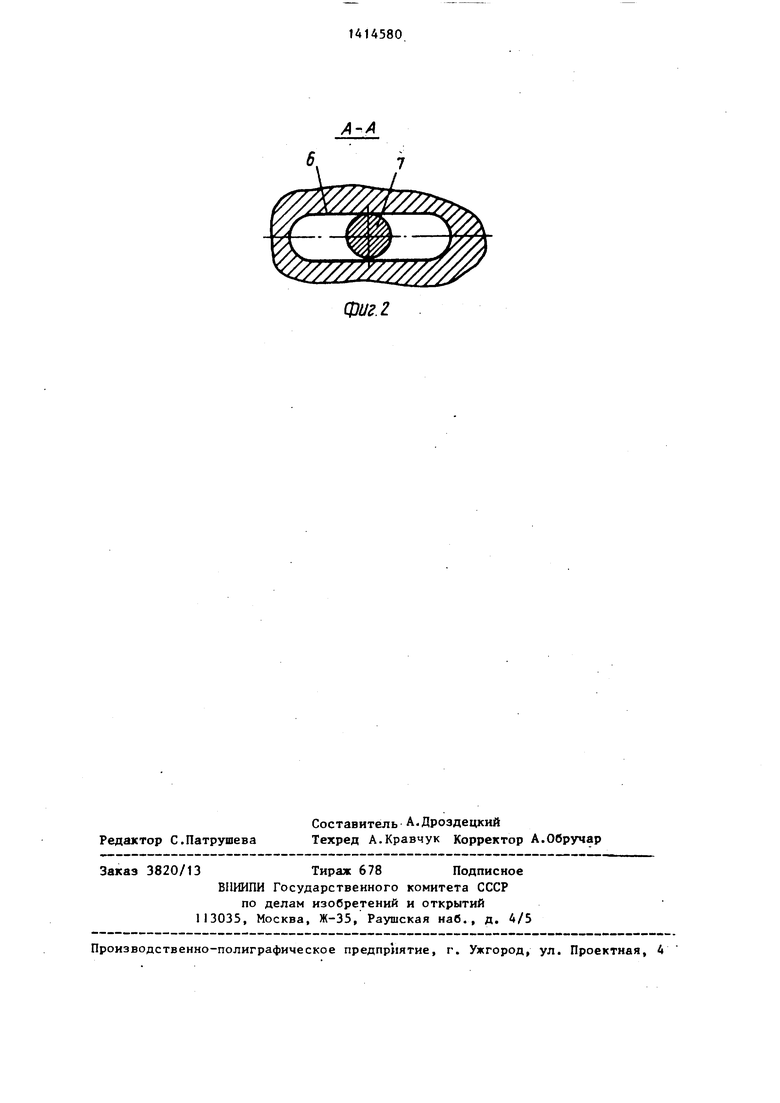

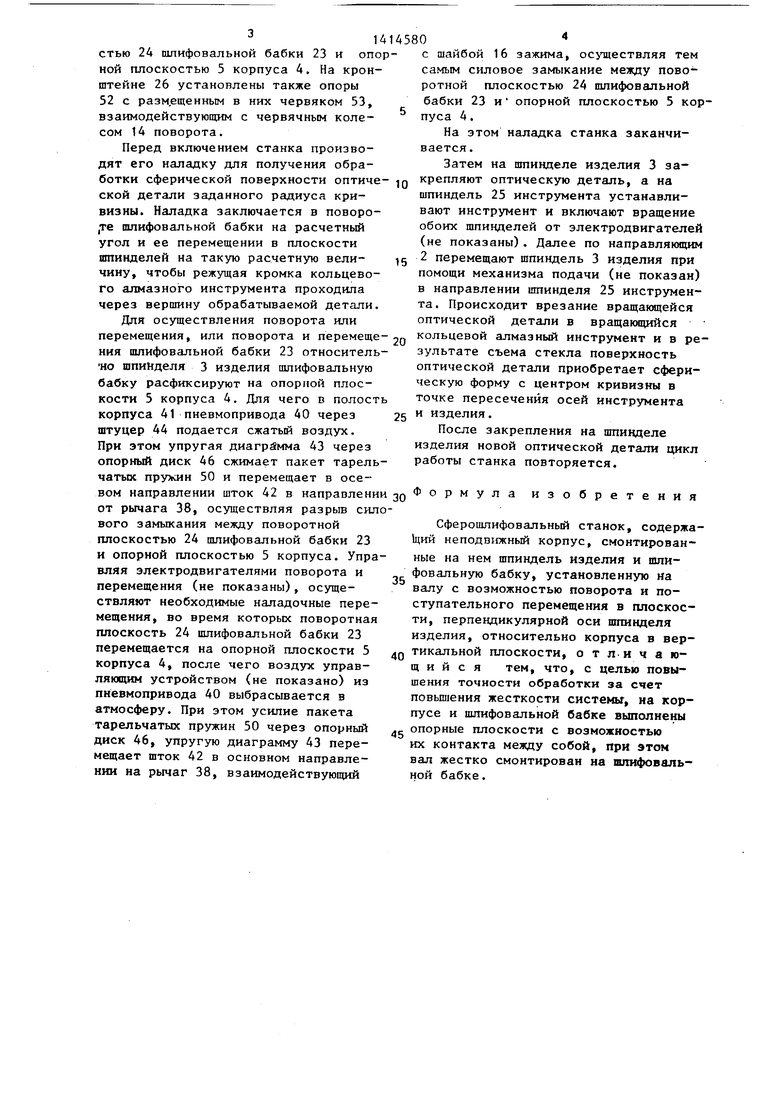

На фиг. 1 изображен сфероишифо- вальный станок, разрез в положении Шлифовальная бабка зафиксирована ; на фиг. 2 - разрез А-А на фиг. 1.

В станине 1 с возможностью возвратно-поступательного осевого перемещв ния в направляющих 2 размещен шпин-- дель 3 изделия. Корпус 4 с опорной плоскостью 5, пазом 6 и валом 7 поворота при помощи винтов 8, штифтов 9 неподвижно установлен на станине 1. Вал 7 поворота через роликовые подшипники 10 установлен в каретке 11. На цилиндрическом хвостовике 12 вала 7 поворота через шпонку 13 установле- o червячное колесо 14 поворота и закреплена винтами 15 шайба 16 зажима. На коническом хвостовике 17с буртиком 18 вала 7 поворота через втулк г 19 при помощи винтов 20, штифтов 21 и гаек 22 закреплена шлифовальная бабка 23 с поворотной плоскостью 24 и шпинделем 25 инструмента. Каретка 11с закрепленным на ней кронштейном 26 через направляющие 27, ролики 28 установлена с возможностью возвратно- поступательного перемещения в направлении, параллельном опорной плоскости 5 и перпендикулярном направлению

г

5

50

0

5

0

перемещения шпинделя изделия 3, с одной стороны, на неподвижно закрепленные к корпусу 4 направляюоше 29, с другой стороны,на регулируемые с помощью закрепленных к корпусу 4 планок 30 и винтов 31 направляющие 32.На каретке 11 установлен кронштейн 33 с гайкой 34 и винтом 35 перемещения каретки. На кронштейне 26 установлены опоры 36 с размещенными на них осями 37 и рычагами 38, взаимодействующими с шайбой 16 зажима, и опоры 39 с размещенными на них пневмоприводами 40 фиксации шлифовальной бабки 23 К опорной плоскости 5 корпу- са 4. Пневмопривод 40 содержит корпус 41, закрепленный на опоре 39, с размещенными в корпусе 41 с воз- i- ожностью возвратно-поступательного осевого перемещения штоком 42, упругой диафрагмой 43, воздушным штуцером 4ч, крьшку 45, в полости которой размещены опорный диск 46 с направля- пальцем 47, опорная втулка 48, опорный регулировочный винт 49 и пакет тарельчатых пружин 50, установленных на направляющем пальце 47 между опорной втулкой 48 и опорным диском 46. Пакет тарельчатых пружин

50 через опорную втулку 48, опорный регулировочный винт 49, крьшпсу 45, корпус 41, опору 39, кронштейн 26, каретку 11, ролики 51, направляющие 29, корпус 4 с одной стороны и через опорный диск 46, упругую диафрагму 43, шток 42, рычаг 38, ось 37, шайбу 16 за-тсима, вал 7 поворота с другой стороны осуществляют силовое замыкание между поворотной плоскостью 24 шлифовальной бабки 23 и опорной плоскостью 5 корпуса 4. На кронштейне 26 установлены также опоры 52 с разм.ещенным в них червяком 53, взаимодействующим с червячньм колесом 14 поворота.

Перед включением станка производят его наладку для получения обработки сферической поверхности оптиче- Q крепляют оптическую деталь, а на

шпиндель 25 инструмента устанавли вают инструмент и включают вращен обоих шпинделей от электродвигате (не показаны). Далее по направляю 2 перемещают шпиндель 3 изделия п помощи механизма подачи (не показ в направлении шпинделя 25 инструм та. Происходит врезание вращающей оптической детали в вращающийся

ской детали заданного радиуса кривизны. Наладка заключается в поворо- ,те пшифовальной бабки на расчетный угол и ее перемещении в плоскости шпинделей на такую расчетную величину, чтобы режущая кромка кольцевого алмазного инструмента проходила через вершину обрабатываемой детали. Для осуществления поворота или

перемещения, или поворота и перемеще- JQ кольцевой алмазный инструмент и в ре25

ния шлифовальной бабки 23 относитель- но шпинделя 3 изделия щпифовальную бабку расфиксируют на опорной плоскости 5 корпуса 4. Для чего в полость корпуса 41 пневмопривода 40 через штуцер 44 подается сжатый воздух. При этом упругая диаграмма 43 через опорный диск 46 сжимает пакет тарель- чатьк прухин 50 и перемещает в осевом направлении шток 42 в направлении зо от рычага 38, осуществляя разрьш силового замыкания между поворотной плоскостью 24 шлифовальной бабки 23 и опорной плоскостью 5 корпуса. Управляя электродвигателями поворота и перемещения (не показаны), осуществляют необходимые наладочные перемещения, во время которых поворотная плоскость 24 шлифовальной бабки 23 перемещается на опорной плоскости 5 корпуса 4, после чего воздух управляющим устройством (не показано) из пневмопривода 40 выбрасывается в атмосферу. При этом усилие пакета тарельчатых пружин 50 через опорный диск 46, упругую диаграмму 43 перемещает шток 42 в основном направлении на рычаг 38, взаимодействующий

зультате съема стекла поверхность оптической детали приобретает сферическую форму с центром кривизны в точке пересечения осей инструмента и изделия.

После закрепления на шпинделе изделия новой оптической детали цикл работы станка повторяется.

Формула изобретения

Сферошлифовальный станок, содержа- ций неподвяжный корпус, смонтированные на нем шпиндель изделия и шлифовальную бабку, установленную на валу с возможностью поворота и поступательного перемещения в плоскости, перпендикулярной оси шпинделя изделия, относительно корпуса в вер- дд тикальной плоскости, о т л-и ч а ю- щ и и с я тем, что, с целью повышения точности обработки за счет

35

45

пусе и шлифовальной бабке выполнены опорные плоскости с возможностью их контакта между собой, при этом вал жестко смонтирован на шлифовальной бабке.

с шайбой 16 зажима, ос тцествляя тем самым силовое замыкание между поворотной плоскостью 24 шлифовальной бабки 23 и опорной плоскостью 5 корпуса 4.

На этом наладка станка заканчивается.

Затем на шпинделе изделия 3 закрепляют оптическую деталь, а на

шпиндель 25 инструмента устанавливают инструмент и включают вращение обоих шпинделей от электродвигателей (не показаны). Далее по направляющим 2 перемещают шпиндель 3 изделия при помощи механизма подачи (не показан) в направлении шпинделя 25 инструмента. Происходит врезание вращающейся оптической детали в вращающийся

25

зо

зультате съема стекла поверхность оптической детали приобретает сферическую форму с центром кривизны в точке пересечения осей инструмента и изделия.

После закрепления на шпинделе изделия новой оптической детали цикл работы станка повторяется.

Формула изобретения

зо

Сферошлифовальный станок, содержа ций неподвяжный корпус, смонтированные на нем шпиндель изделия и шлифовальную бабку, установленную на валу с возможностью поворота и поступательного перемещения в плоскости, перпендикулярной оси шпинделя изделия, относительно корпуса в вер- дд тикальной плоскости, о т л-и ч а ю- щ и и с я тем, что, с целью повышения точности обработки за счет

35

зо

45

пусе и шлифовальной бабке выполнены опорные плоскости с возможностью их контакта между собой, при этом вал жестко смонтирован на шлифовальной бабке.

фиг. г

| 0 |

|

SU153027A1 | |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-08-07—Публикация

1986-09-17—Подача