ю - sj

00 01

Изобретение относится к электрофизическим и электрохимическим методам обработки, ив частности касается электрохимической обработки деталей типа дисков, колец и др., используемых в авиационной, химической и инструментальной отраслях промышленности.

Известно устройство для электрохимической обработки Cl. В устройстве электрод совершает возвратно-вращательное движение с заранее установленной частотой и углом поворота.

Е числу недостатков относится отсутствие кинематической свя,зи с устройством поворота обрабатьгоаемой детали или электрода-инструмента, что исключает возможность применения круговой подачи одного из электродов,, необходимой для обработки тел вращения.

Наиболее близким к изобретению по технической сзгщности является станок для электрохимической обработки, содержащий источник питания, токоподводы, станину, переднюю и заднкж бабки с вращадащнмися шпинделями и ра6очу о камеру с системой подачи рабочей жидкости. Кинематика станка обеспечивает вращение или поворот детали вокруг оси шпинделя,, а также подачу электрода-инструмент в осевом направлении, что необходим для формообразования деталей типа тел вращения С2.

Однако известный станок, имеет от носительно невысокую производительность, что вызвано неустойчивостью ведения процесса обработки при снятии больших припусков в меняюпц1хся условиях прокачки рабочей жидкости.

Цепь изобретения - повышение производительности обработки. . Поставленная цель достигается тем, что в станке, имеющем источник питания, токоподводы, станину, переднюю бабку с вращающимся шпинделем, заднюю бабку с устройством осевого перемещения, рабочую камеру с системой подачи рабочей жидкости, шпиндель снабжен устройством возвратно-вращательного движения с гидравлическим приводом, выполненны в виде двух рабочих камер, стороны которых образованы двумя соосными секторами, один из которых закрепле на шпинделе жестко, а другой с возможностью возвратно-вращательного

движения, причем камеры подключены нагнетающей и отводной гидромагистралям, управляемым гидрораспределителем с виброприводом.

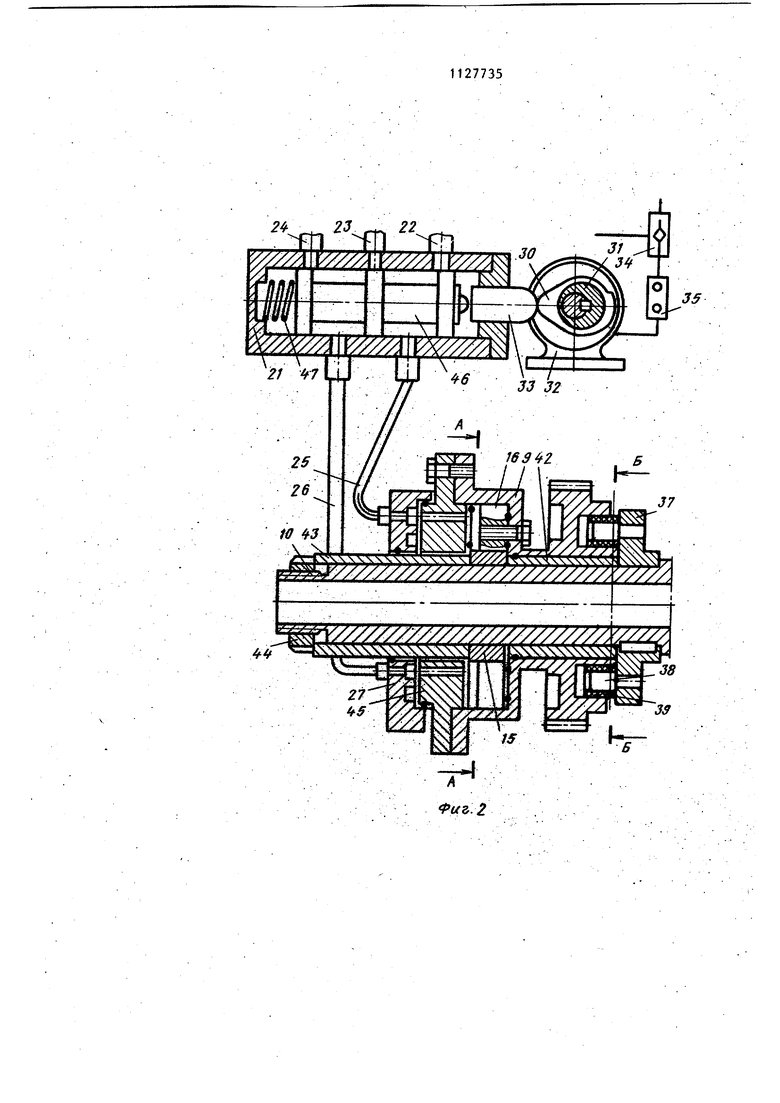

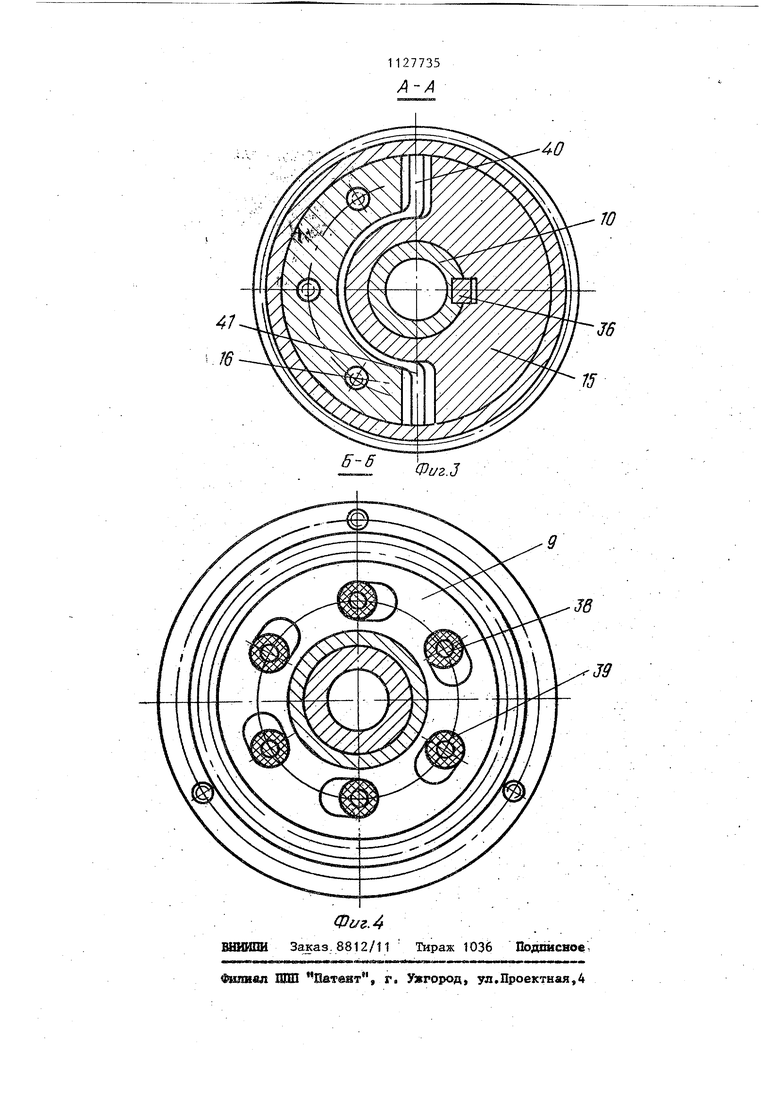

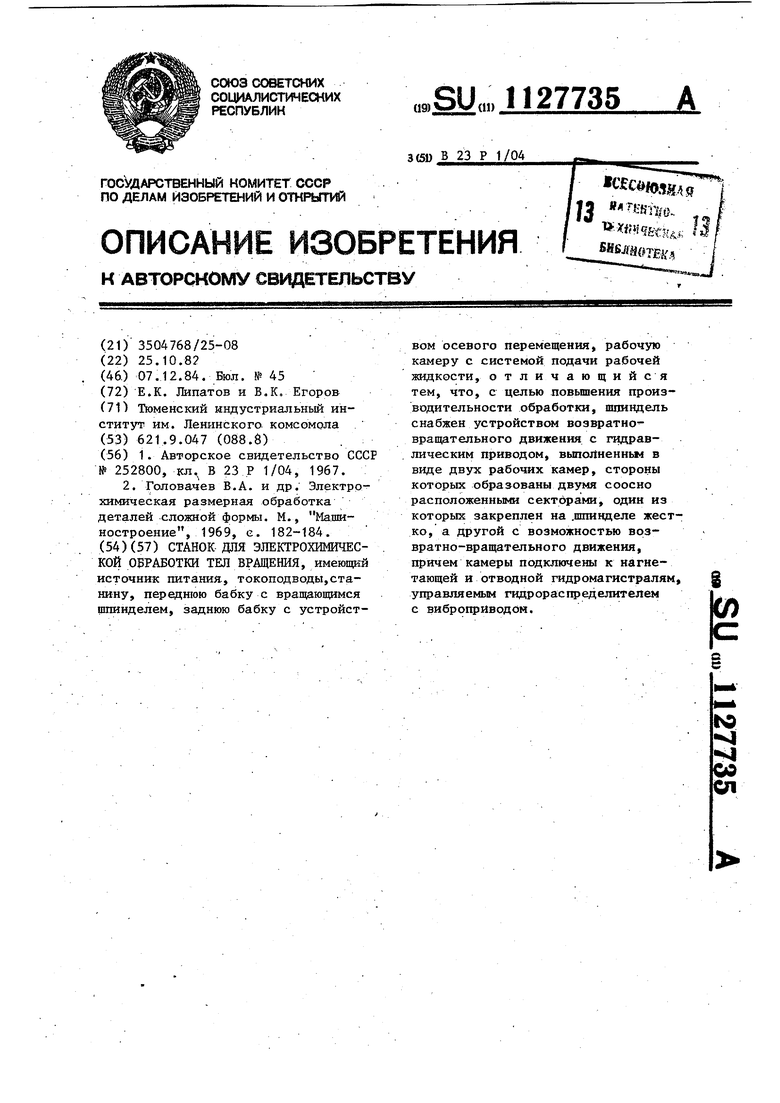

На фиг.1 изображен станок, общий вид; на фиг.2 - то же, разрез, на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Б на фиг.2.

Станок имеет станину 1, переднюю бабку с вращающимся шпинделем 2, рабочую камеру 3, заднюю бабку 4 с устройством осевого перемещения. Шпиндель оснащен устройством возврано-вращательного движения c гидроприводом 5. Станок оборудован источником питания для электрохимической обработки, подключенным к. обрабатывающему электроду и детали (н схемах .условно не показан) .

Электропривод передней бабки имеет электродвигатель 6, редуктор 7, комплект шестерен 8 и 9, вал шпинделя 10. Электропривод задней бабк имеет электродвигатель 11, редуктор 12, комплект шестерен 13 и 14.

Устройство возвратно-вращательного движения обрабатываемой детали содержит два сектора 15 и 16 с падроприводом, кулачковый механизм 17 и систему 18 регулирования частоты возвратно вращательного движения. Гидропривод устройства имеет масляную ванну 19, насос 20, золотник 21, подводящие и отводящие магистрали из трубопроводов 22-26, распределителя 27, дросселей 28 и 29.

Кулачковый механизм образует виброхфивод и содержит кулачок 30, эксцентричную втулку 31, электродвигатель 32 и толкатель 33.

Система регулирования частоты возвратно-вращательного движения 18 содержит датчик 34 давления рабочей жидкости в межэлектродном пространстве и датчик 35 тока.

Сектор 15 жестко установлен на шпивделе 10 на шпонке 3,6, а сектор 16 прикреплен к шестерне 9, соединенной с муфтой 37 посредством пальцев 38 и резиновых втулок 39, Муфта 37 жестко смонтирована на шпинделе 10. Смежные боковые поверхности секторов 15 и 16 образуют две рабочие камеры 40 и 41. От осевого перемещения сектор 15 издерживается распорными втулками 42 и 43.И гайкой 44. В отверстии шестерни 9 расположена крьш1ка 45, в KOTOp i напротив камер 40 и 41

3

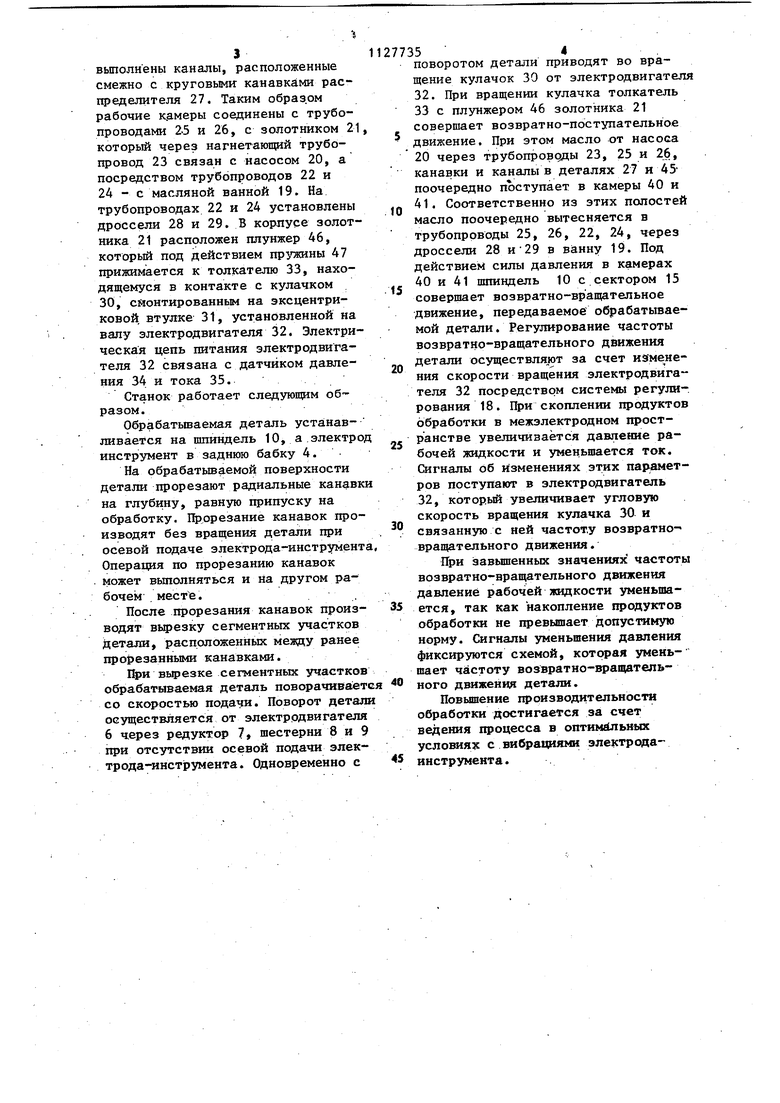

выполнены каналы, расположенные смежно с круговыми канавками распределителя 27. Таким образом рабочие к.амеры соединены с трубопроводами 25 и 26, с золотником 21 который через нагнетающий трубопровод 23 связан с насосом 20, а посредством трубопроводов 22 и 24 - с масляной ванной 19. На трубопроводах 22 и 24 установлены дроссели 28 и 29. В корпусе золотника 21 расположен плунжер 46, которьй под действием пружины 47 прижимается к толкателю 33, находящемуся в контакте с кулачком 30, смонтированным на эксцентриковой, втулке 31, установленной на валу электродвигателя 32. Электрическая цепь питания электродвигателя 32 связана с датчиком давления 34 и тока 35.

Станок работает следующим образом.

Обрабатьюаемая деталь уста1навливается на шпиндель 10, а электро инструмент в заднюю бабку 4.

На обрабатываемой поверхности детали прорезают радиальные канавк на глубину, равную припуску на обработку. Щ орезание канавок производят без вращения детали при осевой подаче электрода-инструмент Операция по прорезанию канавок может вьшолняться и на другом рабочем месте.

После прорезания канавок производят вырезку сегментных участков детали, расположенных между ранее прорезанными канавками.

Щ)и вырезке сегментных участков обрабатываемая деталь поворачивает со скоростью подачи. Поворот детал осуществляется от электродвигателя 6 через редуктор 7 шестерни 8 и 9 при отсутствии осевой подачи электрода-инст|эумента. Одновременно с

277354

поворотом детали приводят во вращение кулачок 39 от электродвигателя 32. При вращении кулачка толкатель 33 с плунжером 46 золотника 21 совершает возвратно-поступательное движение. При этом масло от насоса 20 через трубопроводы 23, 25 и 26, канавки и каналы в деталях 27 и 45 поочередно поступает в камеры 40 и 41. Соответственно из этих полостей

10

масло поочередно вытесняется в трубопроводы 25, 26, 22, 24, через дроссели 28 и29 в ванну 19. Под действием силы давления в камерах 40 и 41 шпиндель 10 с сектором 15

15 совершает возвратно-вращательное движение, передаваемое обрабатываемой детали. Регулирование частоты возвратно-вращательного движения детали осуществляют за счет измене20

ния скорости вращения электродвига теля 32 посредством системы регулирования 18. При скоплении продуктов обработки в межэлектродном прост-. ранстве увеличивается давление рабочей жидкости и уменьшается ток. Сигналы об Изменениях этих параметров поступают в электродвигатель 32, который увеличивает угловую скорость вращения кулачка 30 и

30 связанную с ней частоту возвратновращательного движения.

При завышенных значениях частоты возвратно-вращательного движения давление рабочей жидкости уменьша5 ется, так как накопление продуктов обработки не превышает допустимую норму. Сигналы уменьшения давления фиксируются схемой, которая уменьшает частоту возвратно-вращатель0ного движения детали.

Повышение производительности обработки достигается за счет ведения процесса в оптимальных условиях с вибрациями электррдаинструмента.

W

24 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036775C1 |

| Станок для гальванического хонингования шатунных шеек коленчатых валов | 1983 |

|

SU1133051A1 |

| ЗУБОХОНИН ПОВАЛЬНЫЙ СТАНОК | 1970 |

|

SU268870A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Станок для накатывания шлицев | 1979 |

|

SU841751A1 |

| СПОСОБ ЗАТЫЛОВОЧНОГО ШЛИФОВАНИЯ РЕЖУЩИХ ЗУБЬЕВ МЕТЧИКОВ, ФОРМИРОВАТЕЛЕЙ РЕЗЬБЫ И ПОДОБНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2397059C2 |

| Токарно-расточносверлильный агрегат | 1938 |

|

SU60632A1 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ, имеющий источник питания., токоподводы,станину, переднюю бабку с вращающимся шпинделем, заднюю бабку с устройством осевого перемещения, рабочую камеру с системой подачи рабочей жидкости, отличающийся тем, что, с цепью повышения производительности обработки, шпиндель снабжен устройством возвратновращательного движения с гидравлическим приводом, выполненные в виде двух рабочих камер, стороны которых образованы двумя соосно расположенными сектбрами, один из которых закреплен на .шпинделе жестко, а другой с возможностью возвратно-вращательного движения, причем камеры подключены к нагнетающей и отводной гидромагистралям, управляемым гидрораспределителем с виброприводом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЭЛЕКТРОХИЛ'\ИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХКОЛЕС | 0 |

|

SU252800A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Головачев В.А | |||

| и др | |||

| Электрохимическая размерная обработка деталей сложной формы | |||

| М., Машиностроение, 1969, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

Авторы

Даты

1984-12-07—Публикация

1982-10-25—Подача