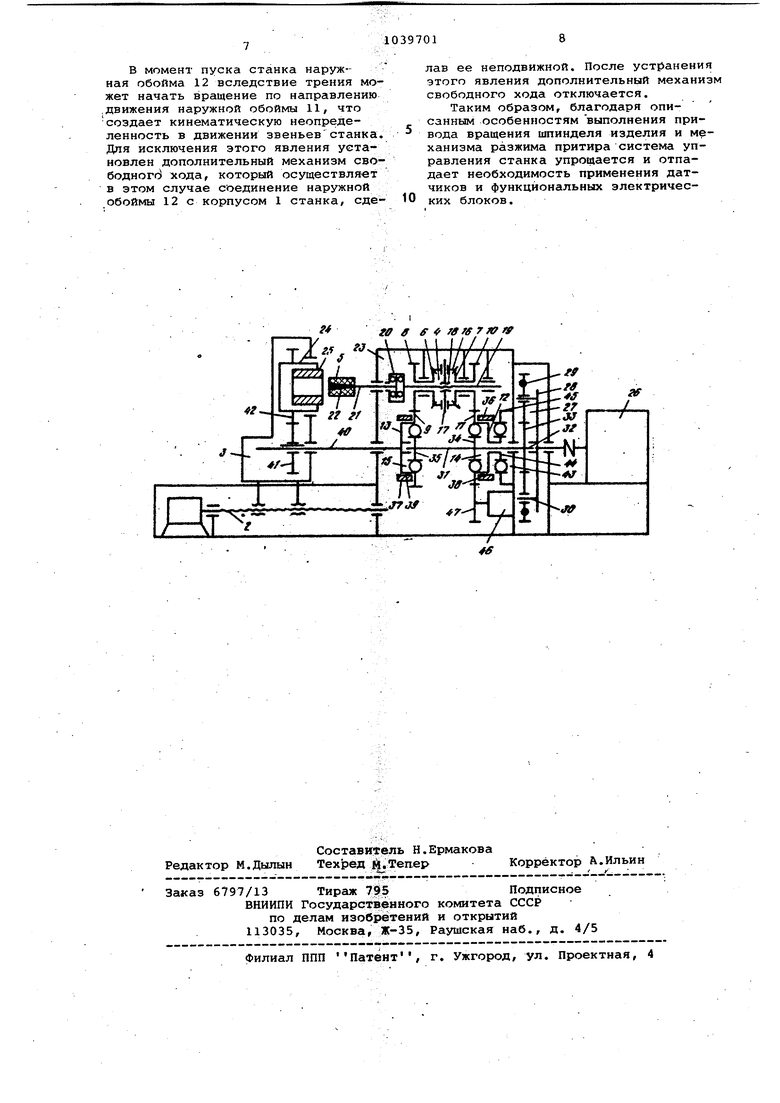

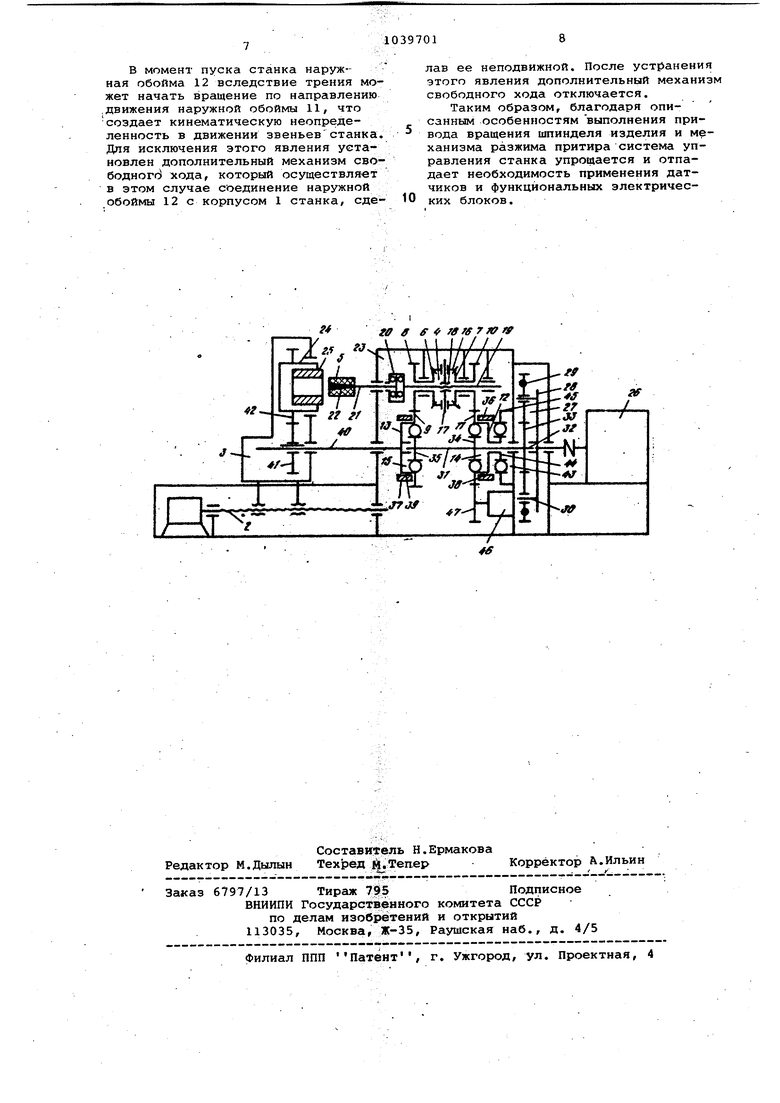

Изобретение относится к станкостроению и предназначено для обработки отверстий в деталях и изделиях. Известен универсальный притироч ный станок для притирки отверстий, содержащий корпус, механизм возвра но-поступательного движения шпинделя изделия, неподвижный притир,инструментальный шпиндель и привод .изделия l . Однако этот станок не обеспечивает высокую точность и производ тельность обработки из-за невысоко стабильной давления притира. Известен также станок для притирки отверстий, содержащий соединенную с приводом возвратно-пост пательцого перемещения бабку, шпин дель изделия которой связан с приводом вргицения, и связанную с заданщим устройством инструментальную головку с неподвижны 1 притиром, ра жимной конус которого соединен посредством маточной гайки с механизмом разжима притира, а также си тему управления с функциональными электрическими блоками 2 . Известный станок имеет сложную систему управления вследствие наличия различных датчиков и функцио нальных блоков. Целью изобретения является упрощение системы управления станка. Цель достигается тем, что в ста .ке для притирки отверстий, содержащ соединенную с приводом возвратнопоступательного перемещения бабку, шпиндель изделия которой связан с приводом вращения, и связанную с задающим устройством инструментальную.головку с неподвижным притиром, разжимный конус которого соеди нен посредством маточной гайки с механизмом разжима притира, привод вращения шпинделя изделия снабжен соединенным с приводным двигателем инерционно-импульсным механизмом, двумя основными противоположно направленными механизмами свободного хода, внутренние обоймы которых жестко закреплены на ведомом элементе инерционно-импульсного механизма, а наружные обоймы кинемати чески связаны с механизмом разжима притира, дополнительным механизмом свободного хода, внутренняя обойма которого соединена с наружной обоймой противоположно направленного ему основного Механизма свободного хода, а наружная обойма установлена неподвижно в корпусе станка, и двумя тормозАами устройствами с автоно ными приводами, тормозные колодки которых установлены с возможностью контакта с наружными обоймами основ ных механизмов свободного, хода, при чем механизм режима притира выполнен: |В виде дифференциального механизма, |каждое центральное колесо которого кинематически связано с наружной обоймой одного из основных механизмов свободного хода, а водило сое- . динено с маточной гайкой механизма режима притира, при этом наружная ,. обояма одного из основных механизмов свободного хода кинематически связана с задающим устройством. Задающее устройство может быть выполнено в виде гидравлического насоса с регулируемым сопротивлением на выходе. . На чертеже схематически изображен предложенный станок. Он состоит из корпуса 1, механизма 2 возвратно-поступательного движения бабки 3, механизма 4 разжима притира 5, включающего центральные колеса б и 7, кинематически через шестерни 8, 9 и 10, 11 связанные с наружными обоймами 12 и 13 основных механизмов свободного хода 14 и 15, сателлиты 16, водило 17, маточную гайку 18, ходовой винт 19 разжима, связанйый посредством подшипника 20 и вала 21 с разжимным конусом 22 неподвижного , притира 5, закрепленного на инструментальной головке 23. Привод вращения шпинделя 24 изделия 25 включает двигатель 26, инерционно-импульсный механизм 27, состоящий из ведущего элемента 28, неуравновешенных сателлитов 29, связанных через оси 30 с ведущим элементом 28, ведомого элемента 31 (выполненного в виде 1вала 32 с солнечной шестерней 33, находящейся в зацеплении с неуравновешенными сателлитами 29). Два основных противоположно направленных Механизма свободного хода 14 и 15 имеют внутренние обоймы 34 и 35, которые жестко соединены с ведо мым элементом 31, и наружные обой- . мы 12 и 13, снабженные тормозньвли устройствами 36 и 37 с автономными приводами (условно не показаны). Тормозные устройства своими тормозными колодками 38 и 39 взаимодействуют с обоймами 12 и 13, Тормозные устройства 36 и 37 кинематически связаны с механизмом 4 разжима притира и посредством шлицевого вала 40, шестерен 41 и 42 - со шпинделем 24 изделия (обрабатываемой детали) 25. Станок имеет дополнительный механизм свободного хода 43, внутренняя обойма 44 которого соединена с наружной обоймой -12 противоположно направленного ему основного механизма . свободного хода 14, а наружная обойма 45 - с корпусом 1 стайка. Станок имеет также задающее устройство 46, связанное через шестерни 47, 11 и 10 с механизмом 4 разжима притира 5. Станок работает следующим образом. В возвратно-поступательное перемещение шпиндель 24 изделия 25 приводится механизмом 2 возвратно-пост пательного движения; во вращательное движение шпиндель 24 изделия 25 приводится приводом вращения от дви гателя 26. Ведущий элемент 28 с неуравновешенными сателлитами 29 приводится во вращение двигателем 6. При вращении неуравновешенных Сателлитов 29 вокруг солнечной шестер ни 33, закрепленной на валу 31,на последний действует знакопеременный вращающий момент, закон изменения которого носит синусоидальный ха- рактер с периодом, равным времени одного оборота неуравновешенных сателлитов 29 относительно собственной оси вращения.Этот знакоперемен ный вращающий момент в зависимости от относительного положения ведущего элемента 28 и вала 31 разгоняет последний до определенной угловой с рости. При этом импульс знакопеременного вращающего момента, действу щий в сторону вращения ведущего эле мента 28, считается положительньм; импульс знакопеременного вращакяцего момента, действующий в противополож ную сторояу - отрицательным. В положительной фазе цикла импульс знакопеременного вращающего момента, действующий на вал 31 Со стороны неуравновешенных сателлитов 29, вызывает торможение этого Вала (разогнанного в противоположную сто рону вращения в отрицательйой фазе предыдущего цикла), включение механизма свободного хода, совместный разгон вала 31 с наружной обоймой 1 и передачу вращающего момента через шлицевой вгш 40 шестерни 41 и 42, на шпиндель 24 изделия 25 для преодоления момента сил притирки, определяемых рабочим процессом притирки. Одновременно через шестерни и 8 приводится во вращение цент- ральное колесо 6 дифференцигшы ого механизма разжима притира. В этой Ф зе цикла наружная обойма 12 и связанные с ней шестерни 11 и 10, вращаясь по инерции, приводят во вращение центральное колесо 6 механизма разжима притира..Разность скоростей центргшьных колес б и Т, вращаюи|ихся в разные стороны, обуславливает переносное движениесател лита 16 и водила17 дифференциалБного механизма разжима притира с определенной угловой скоростью. Водило 17 жестко соединено с маточной гайкой 18,которая, вращаясь, тянет ходовой винт 19 разжима, жестко, свя занный с ним через подшипник 20, вал 21 и разжимный конус 22, обеспечивая разжим притира 5 по мере съема металла в процессе притирки. В отрицательной фазе цикла импульс знакопеременного вращающего момента, действующий на вал 31 со стороны неуравновешенных сателлитов 29, вызывает его торможение (он разогнан в противоположную сторону вращения в положительной фазе цикла) , его остановку и разгон до угловой скорости наружной обоймы 12 и затем, после включения механизма свободного хода, совместный разгон вала 31, наружной обоймы 12 и шестерни И. С шестерни 11 импульсы знакопеременного вргицающего момента через шестерню 47 передаются на задающее устройство 46, а через шестерню 10 - на центральное колесо 6 механизма разжима притира. В этой же фазе цикла наружная обойма 13 и связанные с ней шпиндель 24 изделия 25, шестерни 9 и 8, вра;щаясь по инерции преодолевают момент сил притирки и приводят во вращение центральное колеср 6 механизма разжима притира. Разность же угловых скоростей центральных колес 6 и 7, как и прежде, приводит в действие механизм разжима притира, обеспечивая и в этой; фазе цикла разжим притира по мере съема металла или его износа. Так распределяются положительный и отрицательный- импульсы вращающего момента и осуществляется работа станка при определенно заданной величине момента сил притирки, обусловленной физико-механическими свойствами обрабатываемого изделия 25. При этом связанное с наружной обоймой 12 через шестерни 47 и 11 задающее устройство 46 создает сопротивление вращению обоймы 12 в виде определенно заданной величины момента притирки, который может регулироваться по величине, например, путем принудительного изменения сопротивления на выходе гидравлического насоса, (условно не показан). Станок обладает автоматическим регулированием разжима притира 5 и скорости вращения шпинделя 24 изделия в зависимости от условий притирки. Это обусловлено тем, что, во-первых, величина положител1}Ного и отрицательного импульсов знакопеременного вращающего момента, действующих со стороны неуравновешенных сателли-. тов 29 на ведомый элемент 31, тем больше, чем больше скорость неуравновешенных сателлитов 29 относительно ведущего элемента 28, которая зависит от величины мс)Мента сил притирки на изделии 25 и притире 5, во-вторых, наружные обоймы 12 и 13 основных механизмов свободного хода соединены между собой через дифференциальный механизм разжима притира, водило 17 которого жестко связано с маточной гайкой, осуществляющей разжим притира 5. Так, например увеличение момента сил притирки на изделии 25 приводит к уменьшению угловой скорости вращения шпинделя 24 И связанного с ним через шестни 42 и 41 шлицевого вала 40, наружной обоймы 13, шестерен 9 и 8 центрального колеса 6 дифференциального механизма разжима притира, С уменьшением угловой скорости Вращения шпинделя 24 и наружной обоймы 13 скрость вращения наружной обоймы 12 и кинематически связанного с ней чере Шестерни 10 и 11 центрального колеса 7 возврастает, что приводит к уменьшению разности угловых скорост центральных колес 6 и 7, уменьшению угловой скорости водила 17 и снижению величины перемещения разжимного конуса 22, это уменьшает величину радиального разжима притира 5. Одновременно происходит уменьшение угловой скорости вала 31 в направлении действия положительного импульса знакопеременного вращающего момента и увеличение относительной скорости неуравновешенных сателлитов 29 во время отрицательной фазы цикла, следствием чего является увеличение положительного импульса момента, что и необходимо для преодоления момента сил притирки на шпинделе 24, При этом увеличение относительной скорости неуравновешенных с ателлитов 29 во время фазы цикла пропорционально увеличению момента сил прит.ирки, причем каждому значению момента сил притирки соответствует определенное значение относительной скорости неуравновещенных сателлитов 29 и величина положительного импульса знакопеременного вращающего момента.

С увеличением момента сил при-, тирки на шпинделе 24 происходит автоматическое бесступенчатое уменьшение угловой скорости этого шпинделя и увеличение вращающего момента на нем. При этом уменьшается величина перемещения разжимного конуса 22 что приводит к уменьшению разжима притира 5. С уменьшением величины разжима притира 5 прогрессирующее падение угловой скорости шпинделя 24 прекращается, что приводит к выходу станка на новый установившийся режим работы с локализацией изменений скоростных и силовых параметров процесса притирки в определенной области, определяемой заданным моментом притирки ja выходе задающего устройства 46. При значительном увеличении момента сил притирки разность угловых скоростей центральных колес 6 и 7 может стать равной нулю, что соодветствует режиму работы стан

ка без разжима притира 5. Момент наступления этого разжима работы, а также соответствующие ему величины скоростных и силовых параметров процесса притирки зависят от заданного момента сопротивления задающе1о устройства 46, которое создает сопротивление вращению наружной обоймы 12 Сопротивление задающего устройства должно быть отрегулировано так, чтобы режим работы станка с нулевой величиной разжима притира наступал при передаточном отношении (отношение-: числа оборотов шпинделя 24 к числу оборотов вала двигателя 26), соответствующем минимально допустимому КПД при работе станка. Таким образом осуществляется саморегулирование 1станка из условия работы на режиме с высоким КПД.

.При аварийном возрастании момента сил притирки на.шпинделе 24, когда последний останавливается, разность угловых скоростей центральных колес 6 и 7 изменяет знак. Вслед- ствие этого изменяется направление вращения водила 17 и маточной гайки 18. Таким образом, автоматически изменяется направление перемещения разжимного конуса 22, что соответствует уменьшению величины диаметра притира 5, и исключаемся аварийная ситуация. С уменьшением диаметра притира 5 момент сил притирки сни- жается до тех пор, пока шпиндель 24 и наружная обойма 13 вновь не начнут вращаться. В этом случае происходит автоматическое возобновление процесса притирки после устранения аварийной ситуации.

Кроме того, для обеспечения ускоренного разжима притира 5 при отсутствии сил сопротивления на последнем необходимо наружную обойму 12 затормозить тормозным устройством 36 до полной остановки. Вследствие этого наружная обойма 13 получает ускоренное вращение и через шестерни 9 и 8, центральное колесо 6, сателлит 16, водило 17 ускоренное вращение получает маточ ная гайка 18, которая и осуществляет ускоренный: разжим притира 5. Для ускоренного уменьшения диаметра притира 5 перед его выводом из рабочей зоны, необходимо наружную обойму 13 затормозить тормозным устройством 37 до полной остановки, вследствие чегонаружная обойму 12 получает ускоренное вращение и через шестерни 11 и 10, центральное колесо 7, сателлит 16, водило 17 ускоренное вращение получает маточная гайка 18, которая и осуществляет скоренный вывод разжимного конуса 22 из притира 5, уменьшая диаметр последнего.

В момент пуска станка наружная обойма 12 вследствие трения может начать вращение по направлению .движения наружной обоймы 11, что создает кинематическую неопределенность в движении звеньевстанка. Для исключения этого явления установлен дополнительный механизм свободногв хода, который осуществляет в этом случае с оединение наружной обоймы 12 с корпусом 1 станка, сделав ее неподвижной. После уст1)анения этого явления дополнительный механизм свободного хода отключается.

Таким образом, благодаря описанным особенностям выполнения привода вращения шпинделя изделия и механизма разжима притира система управления станка упрощается и отпадает необходимость применения датчиков и функциональных электрических блоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нарезания резьб | 1987 |

|

SU1484496A1 |

| Привод камнерезной машины | 1977 |

|

SU707809A1 |

| Буровой станок | 1981 |

|

SU1004596A1 |

| Буровой станок | 1987 |

|

SU1504322A2 |

| Инерционно-импульсная передача | 1989 |

|

SU1739151A1 |

| Инерционно-импульсная бесступенчатая передача | 1980 |

|

SU929925A1 |

| Инерционно-импульсная передача | 1980 |

|

SU1043395A1 |

| Привод валковой дробилки | 1976 |

|

SU657843A1 |

| Планетарный инерционно-импульсный механизм | 1978 |

|

SU832180A1 |

| Вращательно-ударная бурильная головка | 1987 |

|

SU1434096A1 |

1. СТАНОК ДЛЯ ПРИТИРКИ ОТВЕРСТИЙ, содержащий соединенную с приводом возвратно-поступательного ч перемещения бабку, шпиндель изделия которой связан с приводом вращения, и связанную с задающим ус гройством инструментальную головку с неподвижным притиром, разжимный конус которого соединен посредством ма- . точной гайки с механизмом разжима, притира, о т л и ч а ю щ и и с я тем, что, с целью упрощения управле-г ния станком, привод вращения шпинделя изделия снабжен соединенным с приводньлм двигателем инерционно-им- пульсным механизмом, двумя основными противоположно направленными : механизмами свободного хода, внут. ренние обоймы которых жестко закреплены на ведомом элементе инерционно-импульсного механизма, а наружные обоймы кинематически связаны с механизмом разжима притира, дополнительным механизмом свободного хо- . да, внутренняя обойма которого сое-, динена с .наружной обоймой противоположно направленного ему основного механизма свободного хода, а наружная обойма установлена неподвижно в корпусестанка, и двумя тормозными устройствами с автономными приводами, тормозные колодки которых установлены с возможностью контакта с наружными обоймами основS ных механизмов свободного хода, присл чем механизм режима притира выполнен, в. виде дифференциального механизму, кАждое центральное колесо кото рюго кинематически связано с наружной обоймой одного из основных механизмов свободного хода, а водило соединено с маточной гайкой механизма разжима притира, при этом наружная обойма одного из основных механизмов свободного хода кинематически связана с задающим устройствомсо со | 2. Станок по п.1,0 т ли ч а ющ и и с я тем, что задающее устройство выполнено в виде гидр,авлического насоса с регулируемым сопротив,лением на вЬгходе.

го в е гв rs 7 fo f

rZf

A;,LJ I t/// /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бабаев С.Г | |||

| и др | |||

| Притирка и доводка поверхностей деталей машин | |||

| М., .Машиностроение, 1976, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система управления станков дляАбРАзиВНОй ОбРАбОТКи | 1979 |

|

SU831589A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-09-07—Публикация

1982-04-23—Подача