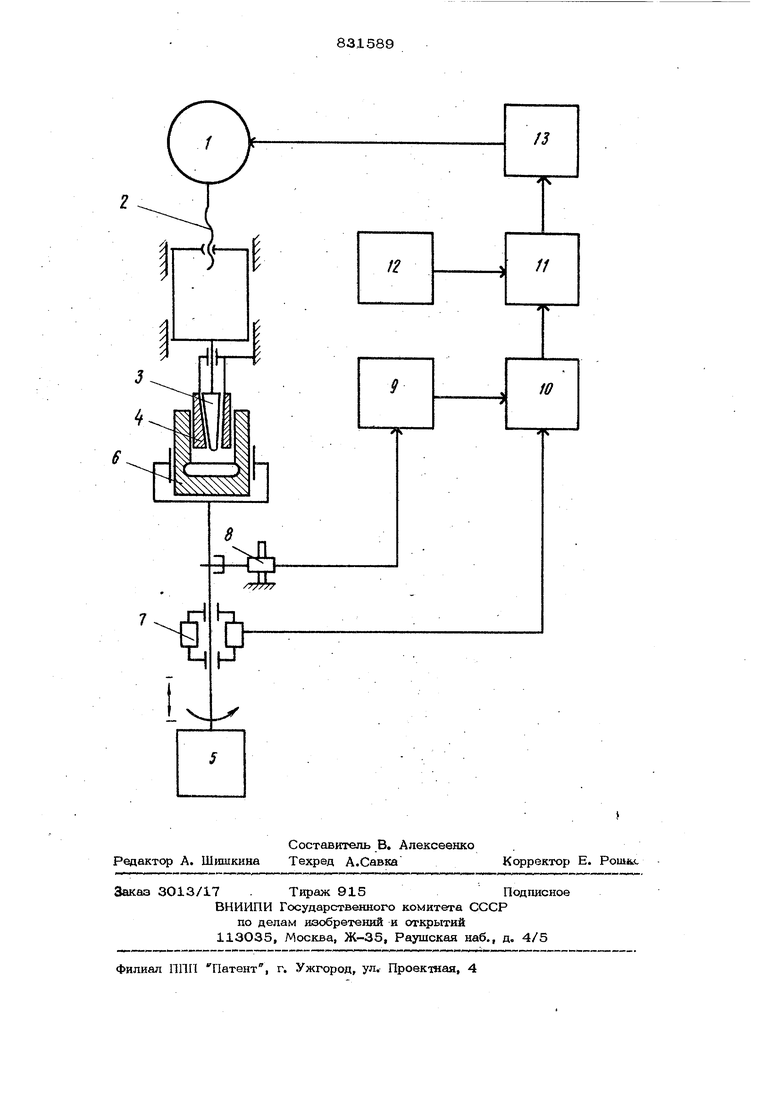

Изобретение относится к автомати- ческому управлению станками для довод ки отверстий, преимущественно глухих. Известна система управления процессом доводки, которая состоит из привода разжима инструмента, привода вращения и возвратно-поступательного движения детали, датчика крутящего момент сравнивающего устройства, один вход которого соединен с выходом датчика, а другой подключен к задатчику. Выход сравнивающего устройства соединен с двигателем разжима. Важнейщим параметром, характеризую щим процесс доводки, является величина удельного давления инструмента на детал В то же время особенность доводки глухих отверстий состоит в том, что при возвратно-поступательном движении инстр мента или детали, необходимом для осуществления доводки, инструмент частично выходит из обрабатываемой детали и площадь контакта инструмента с обрабаты ваемой деталью изменяется в течение одного двойного хода. Например, .при доводке направляющего отверстия в корпусах распылителей указанная площадь меняется более, чем в три раза. Вел1«и- на 1футящего момента сил резания, действующего на инструмент, слределяется соогношением мП 1C Р - кр ЛА где К - коэффициент пропорциональности,Р - величина удельных давлений; S - величина площади контакта де тали с инструментом. Так как величина S многократно циклически изменяется в процессе доводки, то и величина , равная Руд К-- является переменной, т.е. сам принцип стабилизации .режимов резания, используемый в известной система управления, подразумевает непрестанное циклическое из eнeниe удельных давлений в- зоне обра 6OTJKH 1±. Переменное во времени и вдоль образующей обрабатываемого отверстия значение удельного ..давления вызывает неравно;.лдрность CbGM.L ;еталла по длине обра--зующей отверстия и искажение продольной геометрии последнего. В этом сое. тоит основной недостаток известной системад управления при доводке глухих отве стий. Кроме того, из-за изменения величины. течение одного двойного хода, процесс доводки не является оптимальным по критерию производительности. Цель изобретения - повышение точшсти обработки и увеличение производительности при доводке глухих отверстий. Поставленная цель достигается тем, что система управления осуществляет автоматическое поддержание постоянной и оптимальной величины удельного давления в v3OHe обработки, для чего в известную систему управления сташюм для абразивной обработки, содержащую двигатель привода разжима инструмент щзивод вращательного и возвратно-посту пательного движения детали относител но инструмента, дътчик крутящего момен сил резания, усилитель, выход которого подключен к обмотке управления двигателя разжима инструмента ц блок сравнения с аадатчиком, выход которого свя зан со входом усилителя, дополнительно соединенные последовательно датчик перемещения детали относительно инструмента, .усилитель-ограничитель и блок -деления, выход которого подключен ко второму, входу блока сравнения, ко второму входу блока деления подключен датчик крутящего момента. На чертеже представлена блок-схема системы управления доводочным станком Система содержит электродвигатель гпривода разжима инструмента, устройство 2 преобразования вращательного движения привода в поступательное движение конической оправки 3, разжимающей инструмент 4, привод 5 вращатель- 1ЮГО и возвратно-поступательного движе кия детали 6, датчик 7 крутящего момента сил резания, датчик 8 перемещений детали относительно инструмента, усилитель-ограничитель 9, блок .Ю деления, блок 11 сравнениЯз зада-тчик 12 оптимального значения удельного дав ления и усилитель 13. Коэффициент усиления усилителя-огр ничителя устанавливается пропорционал но величине обрабатываемого диаметра. Таким образом, на выходе усилитеяяограничитеяя сигнал пропорционален пр 1:еведению длины образующей отверстия 9 о которой имеет место контакт с инструментом iia величину диаметра,т.е. пропорионален плошади контакта. - Блок деления осуществляет операцию деления соответствующдх электрических величин, реализуя отнощение - , величина которого прямо пропорциональна величине удельного давления Р. Необходимость выполнения усилителя в виде усилителя-ограничителя вызвана тем, что длина притира при доводке глухих отверстий меньще длины обрабатываемого отверстия, в результате чего на протяжении одного хода инструмента относительно детали имеется промежуток, времени, в течение которого вся поверхность притира контактирует с доводимой поверхностью, т.е. площадь контакта постоянна. Ограничение (насыщение) усилителя-ограничителя наступает в момент, когда инструмент находится в положении максимального контакта с де талью. Система работает следующим образоМ. В начале цикла доводки, когда инструмент 4 разжимается, но еще не- касается стенок доводимого отверстия детали б, на вход блока деления поступает сигнал, пропорциональный величине крутящего момента с датчика 7 крутящего момента, на другой вход блока 10 деления посту: « пает сигнал с датчика 8 линеШ1ых перемещений через з силитель-огранигчитель 9. Величина сигнала определяется положением детали 6 относительно инструмента 4 и пропорциональна площади контракта детали 6 с инструментом 4« До момента касания разжимающего инструмента 4 стенок детали 6 величина крутящего момента, действующего на инструмент 4уИ соответствующего электрического а гнала, вьфабатываемого датчиком 7 крутящего момента, малы. Поэтому сигнал на выходе блока 1О деления, подаваемый на один из входов блока 11 сравнения, близок к нулю. На второй вход блока сравнения постоян1Ю подается электрическая величина, пропорциональная оптимальному значению Ру с эадатчика 12. В этот момент на выходе блока 11 сравнения имеет место максимальный по величине сигнал. При .этом сигнал на выходе усилителя 13, управляюидай электродвигателем 1 привода разж.има инструмента, также имеет максимашзное значение и вызывает ускоренный разжим инструмента 4. По мере уменьшения зазора между стенками детали 6 и штструмента 4 возврастает величина крутящего NiOMeHTa на инструменте и соответствующего ему электрического сиг нала, вырабатываемого датчиком 7 момента, В результате уменьшается величина сигнала на выходе блока 11 срав нения и, соответственно, сигнала, управляющего приводом разжима инструмента. Скорость разжима уменьщается. Таким образом, в случае превышения оптимальным значением удельного да&ления, ггоступающим от задатчика 12, мгновенного значения этой величины, вырабатываемого блоком 1О деления, про исходит разжим инструмента 4. Это щзои ходит пегому, что управляющий сигнал, формируемый блоком 11 сравнения и уси лителем 13, имеет положительное значение. В противоположном случае управляющий сигнал имеет отрицательное значение и инструмент сжимается. Важно отметить, что скорость разжима и сжати инструмента пропорциональна разности между величинами сигналов, поступающих на сравнивающее устройство 11. При равенстве оптимального и текущего зна чений удельного давления на выходе срав нивающего устройства 11 имеет место н левой сигнал и изменение диаметра инструмента 4 не происходит. Таким образом осуществляется регулирование двигателя разжима-хритира инструмента в зависимости от величины удельного давления. Б результате повыщается точность доводки и производитель ность гфоцесса при обработке глухих отверстий. Величина удельного давления задается для конкретных условий обработки. Так, например, при доводке отверстий диаметром от 6 до 9 мм пастой на основе элекрокорунда белого и материала детали с твердостью HRC 55r6O (сталь 18Х2Н4ВА) Р,д 1 кг/см:«г10%. При этом обеспечивается точность геометрической формы доводимых отверстий в продольном сечении в пределах 0,5 мкм. формула нзобретени.я Система управления станком для абра.. зивной обработки, например для довооки отверстий, содержашав двигатель 1фнвода разжима инструмента, гфнвод вращательного и вoзJ aтнo-пocтyпaтeльнoгo движения детали относительно инструмента, датчик крутящего момента сил резания, блок сравнения, к одному из входов которого подключен задатчик сравниваемой величины, а выход через усилитель соединен с двигателем тфивода разжима инструмента, о тличающаяся тем, что, с целью повышения точности и 1фоизводительности обработка глухих отверстий, в систему дополнительно введены соединенные последовательно датчик перемещения детали относительно инструмента, усилитель-ограничитель и блок деления, выход которого подключен ко второму входу блока сравнения, а ко вто рому входу блока деления подключен датчик крутящего момента. Источники информации, гфинятые во внимание при экспертизе 1. Автсфское свидетельство СССР Jvfe 506277, кл. В 24 В 33/О6, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления приводом разжима притира станка для доводки отверстий | 1978 |

|

SU921811A1 |

| Устройство управления приводом разжима притира | 1981 |

|

SU995067A1 |

| Устройство для управления приводом разжыма притира | 1976 |

|

SU591826A1 |

| Устройство управления приводом разжима притира | 1980 |

|

SU894680A1 |

| Полуавтомат для доводки глухих отверстий | 1980 |

|

SU878528A2 |

| Устройство для разжима притира | 1982 |

|

SU1052373A1 |

| Притир для доводки отверстий | 1976 |

|

SU656818A1 |

| Полуавтомат для доводки глухих отверстий | 1983 |

|

SU1151433A1 |

| Устройство для разжима притира | 1981 |

|

SU973322A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

Авторы

Даты

1981-05-23—Публикация

1979-10-03—Подача