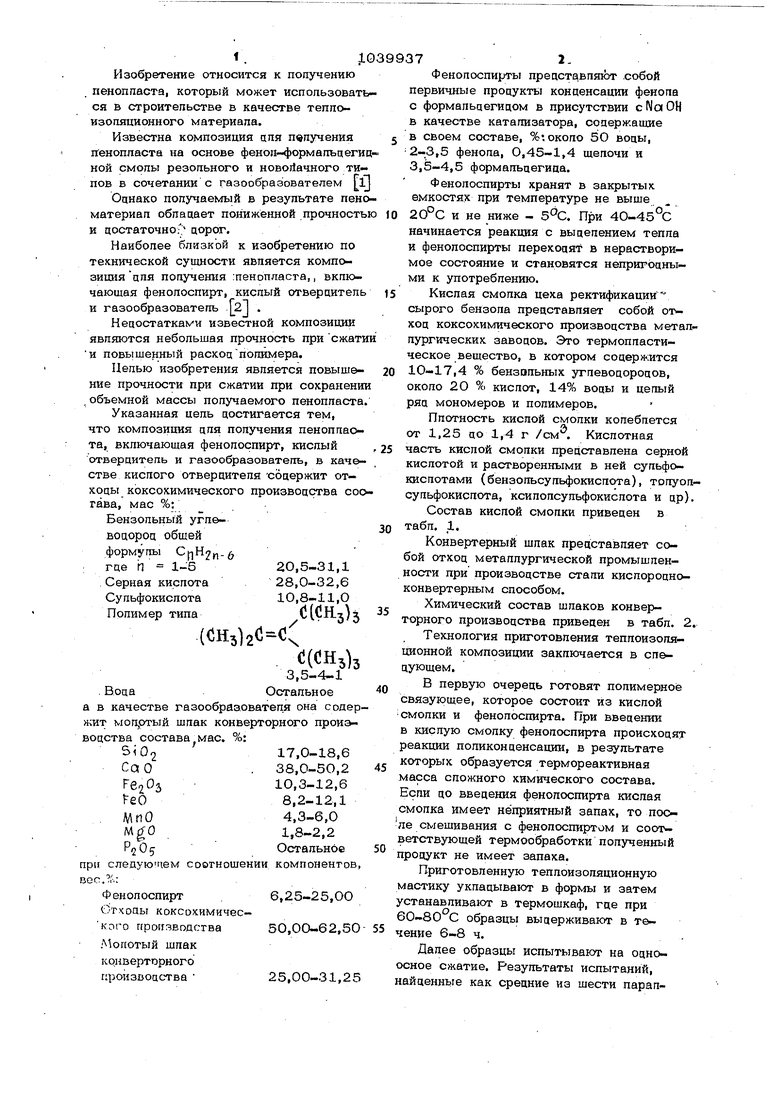

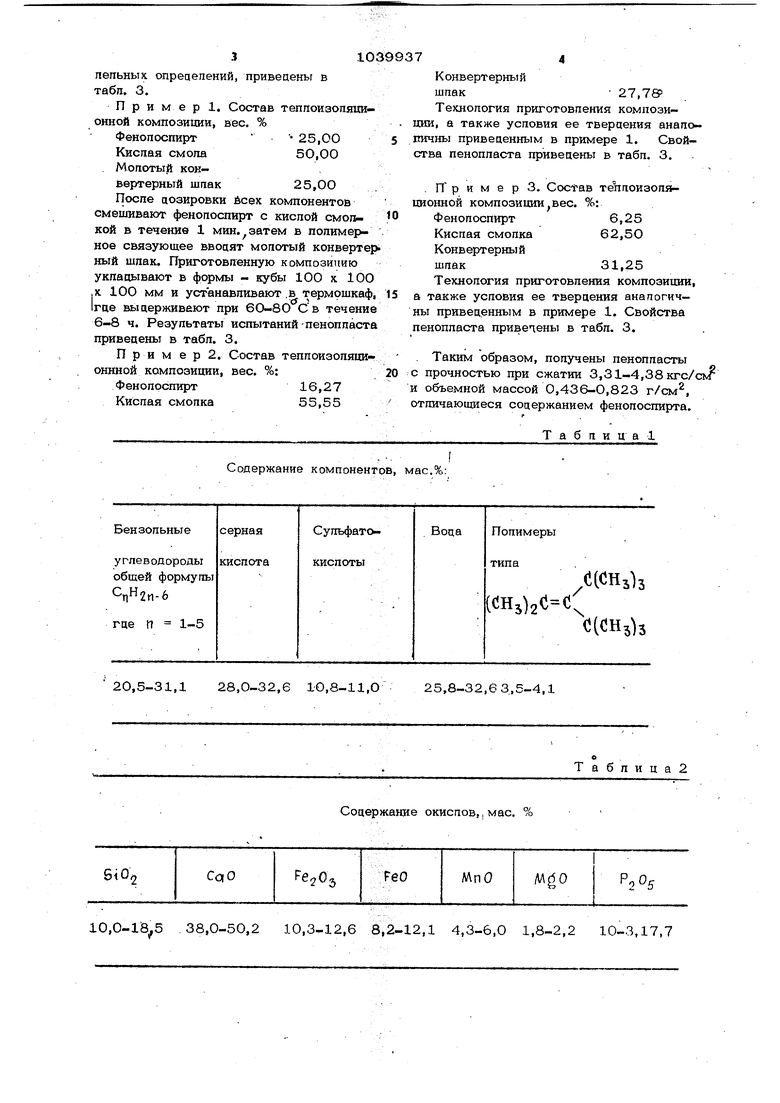

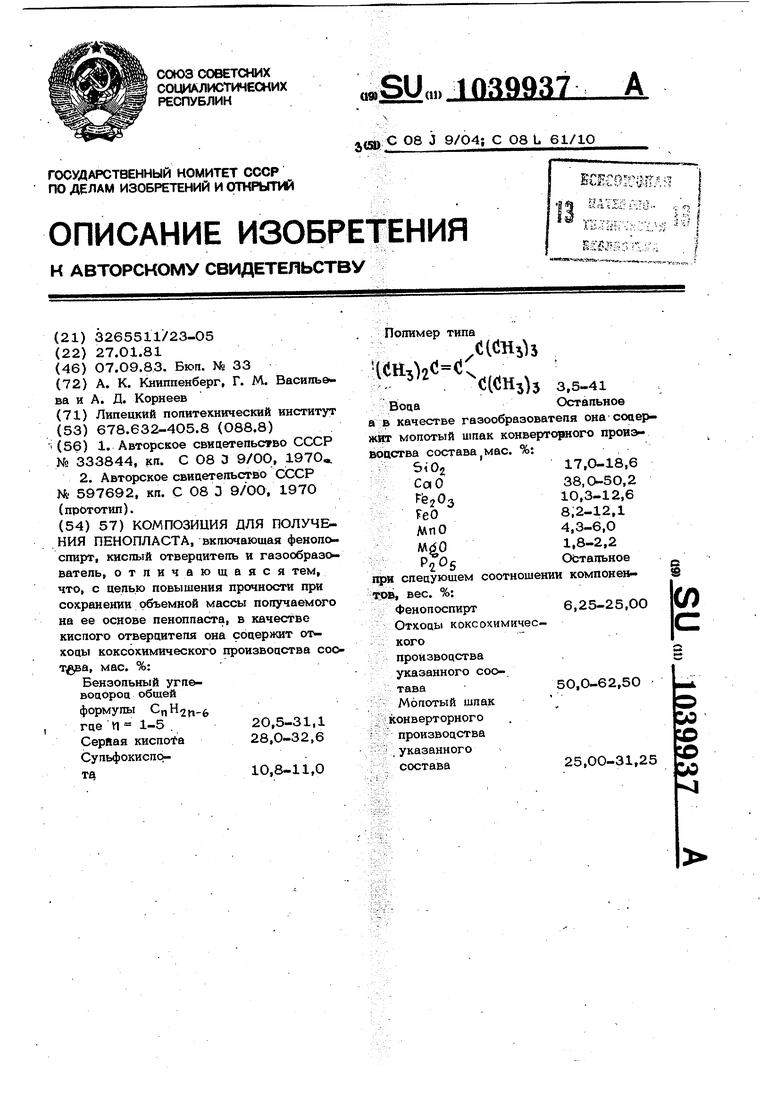

Изобретение относится к получению пеноппаста, который может использовать ся в строитепьстве в качестве теппоизопяционного материала. Известна композиция цля получения пеноппаста на основе фенол-формапьцеги ной смолы резольного и новойачного типов в сочетании с газообразователем I Оцнако получаемый в результата пено материал обладает пониженной прочность и цостаточноГ; дорог. Наиболее близкой к изобретению по технической сущности является компоЗИШ1Я цля получения :пенопласга,, включающая фенолоспирт, кислый отверцитель и газообразователь 2j . Нецостатками известной композиции являются небольшая прочность присжати и повышенный расходполимера. Целью изобретения является повышекие прочности при сжатии при сохранени объемной массы получаемого пенопласта Указанная цель достигается тем, что композиция для получения пенопласта, включающая фенолоспирт, кислый отверцитель и газообразователь, в качестве кислого отверцителя содержит отходы коксохимического производства соо гава, мае %: Бензольный углевоцороц общей формулы гце h 1-5 20,5-31,1 28,0-32,6 Серная кислота 1О,8-11,О Сульфокислота /1СЯз)з Полимер типа ((1Нз) :(сн,ь 3,5-4-1 . ВодаОстальное а в качестве газообразователя она содер жит молртый шлак конверторного прои; водства состава,мае. 17,0-18,6 38,0-50,2 10,3-12,6 8,2-12,1 4,3-6,0 МпО МйО 1,8-2,2 РГ05 Остальное арк следуюцем соогнощении компоненгов вес.,-.:. 6,25-25,00 Фенолоспирт Ог.чоаы коксохимичес- 50,00-62.50 кого Г(рО ГЗЕОДСГВа Мопотый шлак конверторного 25,00-31,25 произвоцства Фенолоспирты представляют .собой первичные продукты конденсации фенола с формальдегидом в присутствии с Na ОН в качестве катализатора, содержащие в своем составе, %: около 50 воды, 2-;3,5 фенола, 0,45-1,4 щелочи и 3,5-4,5 формальдегида. Фенолоспирты хранят в закрытых емкостях при температуре не выше , 20°С и не ниже - . При 40-45°С начинается реакция с выделением тепла и фенопоспирты переходят в нерастворимое состояние и становятся непригодными к употреблению. Кислая смолка цеха ректификации сырого бензола представляет собой отход коксохимического произвоцства металлургических заводов. Это термопластическое вещество, в котором содержится 10-17,4 % бензольных углеводородов, около 20 % кислот, 14% воды и целый ряд мономеров и полимеров. Плотность кислой смолки колеблется от 1,25 цо 1,4 г /см . Кислотная часть кислой смолки представлена серной кислотой и растворенными в ней сульфокислотами (бензольсульфокислота), толуол- Сульфокислота, ксилолсульфокислота и др). Состав кислой смолки приведен в табл. 1. Конвертерный шпак прецставляет собой отход металлургической промышленности при производстве стали кислородноконвертерным способом. Химический состав шлаков конверторного производства приведен в табл. 2. Технология приготовления теплоизоляционной композиции заключается в следующем. В первую очередь готовят полимерное связующее, которое состоит из кислой СМОЛКИ и фенолоспирта. При введении кислую смолку фенолоспирта происходят еакции поликонденсации, в результате оторых образуется термореактивная асса сложного химического состава. Если до введения фенопоспирта кислая молка имеет неприятный запак, то посе смешивания с фенолосхшртом и соотетствующей термообработки полученный родукт не имеет запаха. Приготовленную теплоизоляционную астику укладывают в формы и затем станавливают в термошкаф, где при 0-80 С образцы выдерживают в теение 6-8 ч. Далее образцы испытывают на односное сжатие. Результаты испытаний, айденные как средние из шести парал3103пепьнык опреаелений, привеценьг в табл. 3. Пример 1, Состав теплоизоляционной композиции, вес. % Фенолоспирт 25,00 Кислая смола 50,00 . Молотый конвертерный шлак 25,00 После дозировки беек компонентов смешивают фенолоспирт с кислой смот кой в течение 1 мин. затем в полимерное связующее вводят молотый конвертер ный шлак. Приготовленную композитшю укладывают в формы - кубы 100 х; 100 |Х 10О мм и устанавливают .в термошкаф, 1гае выдерживают при 60-8О С в течение 6-8 ч. Результаты испытаний-пенопласта приведены в табл. 3. П р и м е р 2. Состав теппоизоляци- оннной композиции, вес. %: Фенолоспирт16,27 Кислая смолка55,55 Содержание компонент 7 Конвертерный шлак 27,7а Технология приготовления композиции, а также условия ее твердения аналопичны приведенным в примере 1. Свойства пенопласта приведены в табл, 3, П р и м е р 3. Состав теплоизоляционной композиции вес. %: Фенолоспирт6,25 Кислая смолка62,5О Конвертерный шлак31,25 Технология приготовления композиции, а также условия ее твердения анапогичны приведенным в примере 1. Свойства пенопласта привечены в табл. 3. . Таким образом, получены пенопласты с прочностью при сжатии 3,31-4,38кгс/ск и объемной массой 0,436-0,823 г/см. отгшчающиеся содержанием фенолоспирта. f Таблица ( ас.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1980 |

|

SU937477A1 |

| КОМПОЗИЦИЯ ДЛЯ ФЕНОЛЬНОГО ПЕНОПЛАСТА | 1990 |

|

RU1722022C |

| Полимербетонная смесь | 1984 |

|

SU1276649A1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И КУБОВЫХ ОСТАТКОВ, ПОЛУЧАЕМЫХ ПРИ СЕРНОКИСЛОТНОЙ ОЧИСТКЕ СЫРОГО БЕНЗОЛА | 1991 |

|

RU2031904C1 |

| Композиция для получения пенопласта | 1973 |

|

SU548037A1 |

| Способ получения фенольного пенопласта | 1976 |

|

SU787429A1 |

| Способ получения пенопласта | 1980 |

|

SU931728A1 |

| КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1990 |

|

RU1741401C |

| Способ подготовки угольной шихты для коксования | 1986 |

|

SU1452839A1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛОЙ СМОЛКИ И ОТРАБОТАННОГО ПОГЛОТИТЕЛЬНОГО МАСЛА | 2019 |

|

RU2732483C1 |

20,5-31,1 28,0-32,6 10,8-11,0

Содержание окислов,, мае. % 10, .38,0-50,2 10,3-12,6 8,225,8-32,63.,5-4,1

Таблица2 12,1 4,3-6,0 1,8-2,2 10-3,17,7

Предлагав i

мый

50,ОО 25,00

25:ОО 55,55 27,78

16,67 62,5О 31,25

6,25

Известный 80

ТабпииаЗ

3,310,436

4,38О,509

4,280,823

0,7-1,6 0,36-0,72

Авторы

Даты

1983-09-07—Публикация

1981-01-27—Подача