QO

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для предварительного натяжения арматурных стержней | 1981 |

|

SU987061A1 |

| Устройство для электронагрева арматурных стержней | 1978 |

|

SU767325A1 |

| Установка для электронагрева арматурных стержней и укладки их в упоры формы | 1987 |

|

SU1502776A1 |

| Устройство для нагрева арматурных стержней | 1980 |

|

SU991009A1 |

| Установка для укладки арматурных стержней в упоры поддона | 1982 |

|

SU1071727A1 |

| Установка для электронагрева арматурных стержней | 1983 |

|

SU1129315A1 |

| Устройство для предварительного натяжения арматурных стержней | 1975 |

|

SU571565A1 |

| Устройство для заготовки и натяжения арматурных стержней | 1986 |

|

SU1411415A1 |

| Способ заготовки и натяжения арматурных стержней | 1975 |

|

SU669040A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОНАГРЕВА АРМАТУРЫ | 1969 |

|

SU257731A1 |

УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАТЯЖЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ, содержсццее неподвижную станину. механизм укладки стержней в упоры форм, отличающеес я тем, что, с целью сокращения рабочего цикла и металлоемкости оборудования при изготовлении изделий с многорядным рабочим армированием, механизм укладки стержней в упоры форм выполнен в виде силовых цилиндров и снабжен направляющими, в кото--рых установлен шток одного из силовых цилиндров, соединенный шарнирно с корпусом другого силового цилиндра, причем последний снабжен клещевым захватом и оборудован штырем, установленным в выполненных на неподвижной станине криволинейных направляют щих.

Ф1/г.Г

Изобретение относится к строительной индустрии и предназначено для технологии заготовки, натяжения и укладки высокопрочной арматурной стали при заводском изготовлении преварительно напряженных конструкций.

Известно устройство для натяясения арматурных стержней, включающее автоматический питатель, роль Ганг, неподвижную станину, подвижную станину с кареткой, режущий меха низм, механизм образования анкеров и контактного электронагрева, приспособления для измерения- расстояния между упорами на форме и механизм укладки стержней в упоры формы fl.

Наиболее близким по технической сути и достигаемому результату к изобретению является устройство для предварительного натяжения арматурных стержней, содержащее непод.вижную станину и механизм укладки стержней, в .упоры форм 2.

Недостатком известных устройств является то, что они предназначены для заготовки, натяжения и укладки высокопрочной арматурной стали только для изделий с однорядным рабочим армированием.

Цель изобретения - сокращение рабочего цикла и металлоемкости оборудования при изготовлении изделий с многорядным рабочим армированием.

Поставленная цель достигается тем, что в устройство предварительного натяжения арматурных стержней, содержащем непсЗдвижную станину, меха низм укладки стержней в упоры форм, последний выполнен в биде силовых цилиндров и снабжен направляющими, в которых установлен шток одного из силовых цилиндров, соединенный шарнирно с корпусом другого силового цилиндра, причем последний снабжен клещевым захватом и оборудован штырем, установленным в выполненных на неподвижной станине криволинейных направляющих.

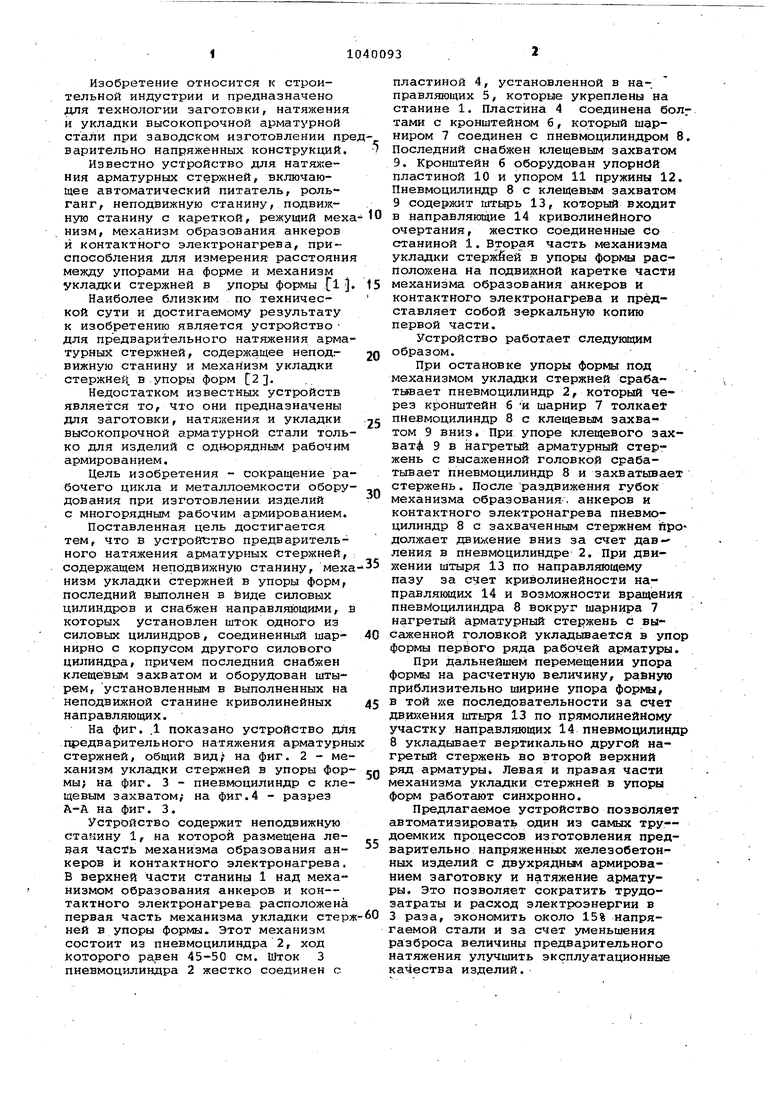

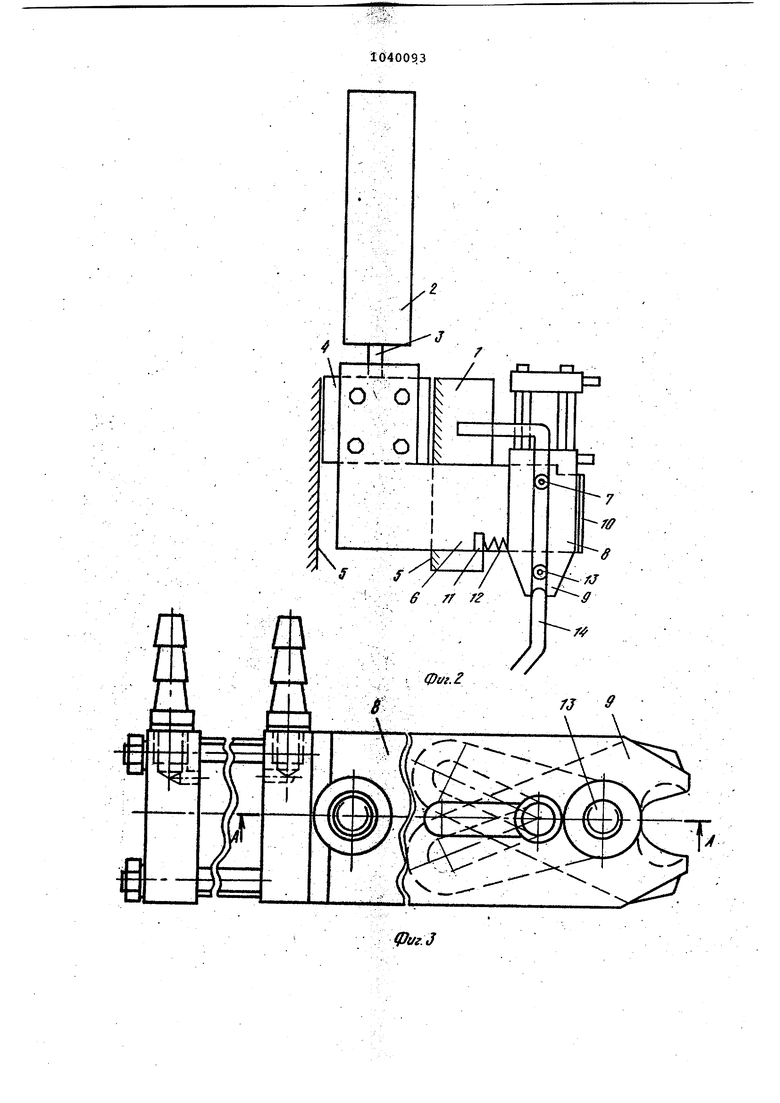

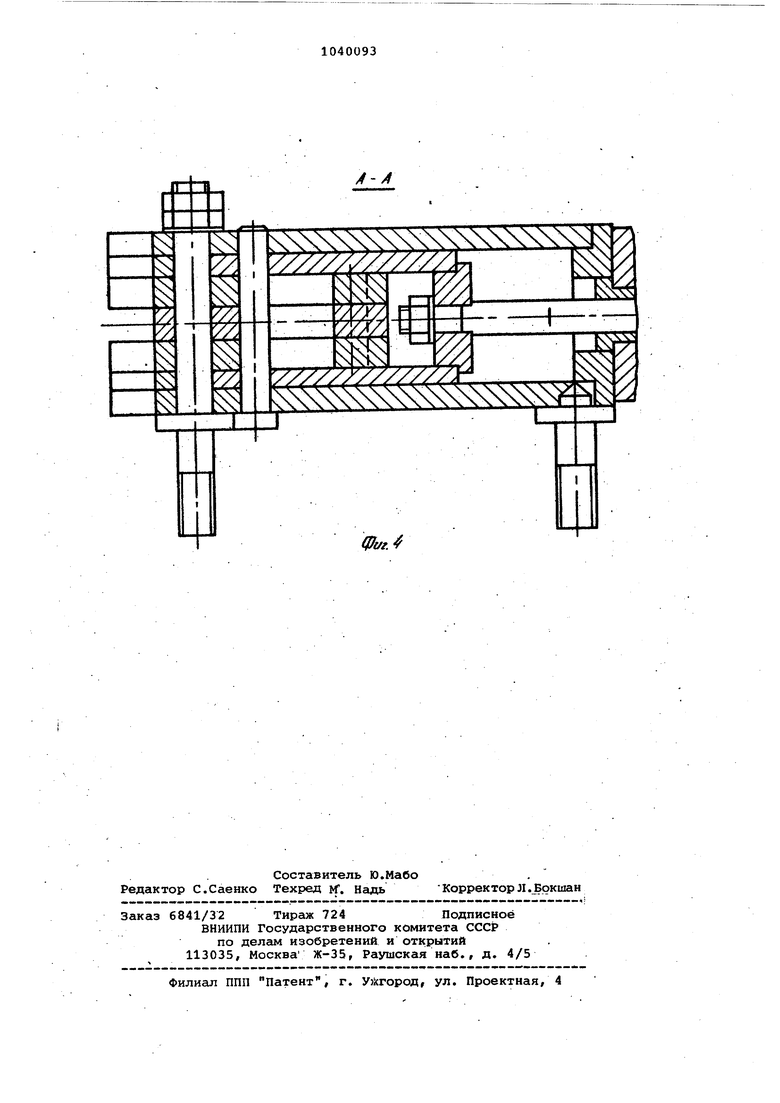

На фиг. .1 показано устройство для предварительного натяжения арматурны стержней, общий вид, на фиг. 2 - механизм укладки стержней в упоры формы; на фиг. 3 - пневмоцилиндр с клещевым захватом; на фиг.4 - разрез А-А на фиг. 3.

Устройство содержит неподвижную станину 1, на которой размещена левая часть механизма образования анкеров и контактного электронагрева. В верхней части станины 1 над механизмом образования анкеров и кон- тактного электронагрева расположена первая часть механизма укладки стерж ней в упоры формы.. Этот механизм состоит из пневмоцилиндра 2, ход которого равен 45-50 см. Шток 3 пневмоцилиндра 2 жестко соединен с

пластиной 4, установленной в на-, правляющих 5, которые укреплены на станине 1. Пластина 4 соединена бо тами с кронштейном б, который шарниром 7 соединен с пневмоцилиндром Последний снабжен клещевым захватом 9. Кронштейн 6 оборудован упорнйй пластиной 10 и упором 11 пружины 12 Пневмоцилиндр 8 с клещевым захватом 9 содержит штырь 13, который входит в направляющие 14 криволинейного очертания, жестко соединенные со станиной 1. Вторая часть механизма укладки стержйей в упоры формы расположена на подвюхной каретке части механизма образования анкеров и контактного электронагрева и представляет собой зеркальную копию первой части.

Устройство работает следующим образом.

При остановке упоры формы под механизмом укладки стержней срабатывает пневмоцилиндр 2, который через кронштейн б И шарнир 7 толкав пневмоцилиндр 8 с клещевым захватом 9 вниз. При упоре клещевого захват 9 в нагретый арматурный стержень с высаженной головкой срабатывает пневмоцилиндр 8 и захватывае стержень. После раздвижения губок механизма образования , анкеров и контактного электронагрева пневмоцилиндр 8 с захваченным стержнем йрдолжает движение вниз за счет давления в пневмоцилиндре 2. При двихсении штыря 13 по направляющему пазу за счет криволинейности направляющих 14 и возможности вращени пневмоцилиндра 8 вокруг шарнира 7 нагретый арматурный стержень с высаженной головкой укладывается в упо формы первого ряда рабочей арматуры

При дальнейшем перемещении упора формы на расчетную величину, равную приблизительно ширине упора формы, в той же последовательности за счет двшкения штыря 13 по прямолинейному участку направляющих 14 пневмоцилинд 8 укладывает вертикально другой нагретый стержень во второй верхний ряд арматуры. Левая и правая части механизма укладки стержней в упоры форм работают синхронно.

Предлагаемое устройство позволяет автоматизировать один из самых трудоемких процессов изготовления предварительно напряженных железобетонных изделий с двухрядн4Ф1 армированием заготовку и натяжение арматуры. Это позволяет сократить трудозатраты и расход электроэнергии в 3 раза, экономить около 15% напрягаемой стали и за счет уменьшения разброса величины предварительного натяжения улучшить эксплуатационные качества изделий.

7 fff

д

/-/f

Фаг. 4

Авторы

Даты

1983-09-07—Публикация

1981-05-28—Подача