(54) УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАТЯЖЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для заготовки и натяжения арматурных стержней | 1980 |

|

SU968271A1 |

| Устройство для натяжения арматурных стержней | 1980 |

|

SU953152A1 |

| Устройство для предварительного натяжения арматурных стержней | 1975 |

|

SU571565A1 |

| Устройство для предварительного натяжения арматурных стержней | 1981 |

|

SU1040093A1 |

| Устройство для электронагрева арматурных стержней | 1978 |

|

SU750022A1 |

| Устройство для электронагрева арматурных стержней | 1978 |

|

SU767325A1 |

| Устройство для заготовки и натяжения арматурных стержней | 1986 |

|

SU1411415A1 |

| Способ заготовки и натяжения арматурных стержней | 1975 |

|

SU669040A1 |

| Устройство для электротермического натяжения высокопрочной проволоки | 1980 |

|

SU926200A1 |

| УСТАНОВКА ДЛЯ НАТЯЖЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ С АНКЕРНЫМИ ПРИСПОСОБЛЕНИЯМИ | 1973 |

|

SU398730A1 |

1

Изобретение относится к строительной индустрии и предназначено для технологии заготовки, натяжения и укладки высокопрочной арматурной стали при заводском изготовлении предварительно напряженных конструкций.

Известно устройство для натяжения арматурных стержней, включающее автоматический питатель, рольганг, неподвижную станину, подвижную станину с кареткой, режупдий механизм, механизм образования анкеров и контактного электронагрева, привод для изменения расстояния между анкерами, механизм укладки стержней в упоры формы и приспособления для измерения расстояния между упорами на форме 1.

Однако данное устройство требует сложной системы автоматики приспособления для измерения расстояния между упорами на форме и не всегда обеспечивает стабильность ее работы.

Наиболее близким по техническому решению к предложенному является устройство для предварительного натяжения арматурных стержней, включающее форму, автоматический питатель, рольганг, неподвижную станину, подвижную станину с кареткой, режущий механизм, механизм высадки анкерных головок, механизм контактного электронагрева, механизм фиксации формы, приспособление для измерения расстояния между упорами формы 2.

Недостатком данного устройства является малая надежность и невысокая точность при замере расстояния между упорами формы при существующих ограждениях упоров.

10

Цель изобретения - упрощение конструкции, повыщение качества натяжения арматурных стержней.

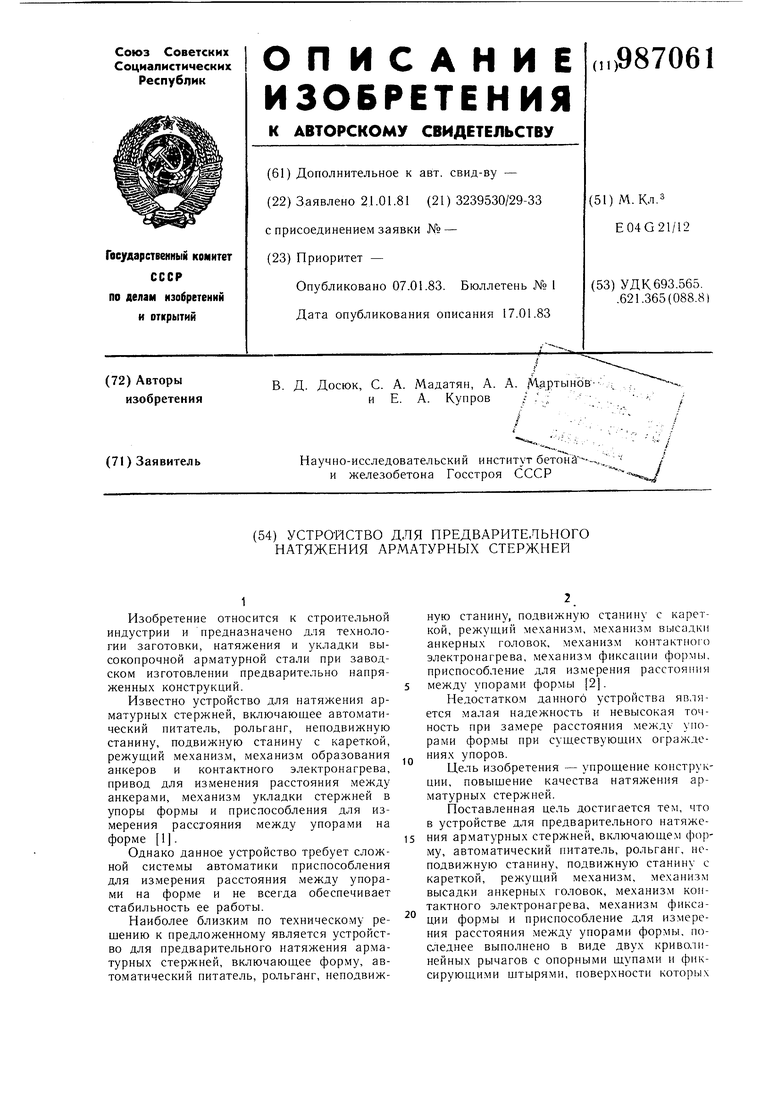

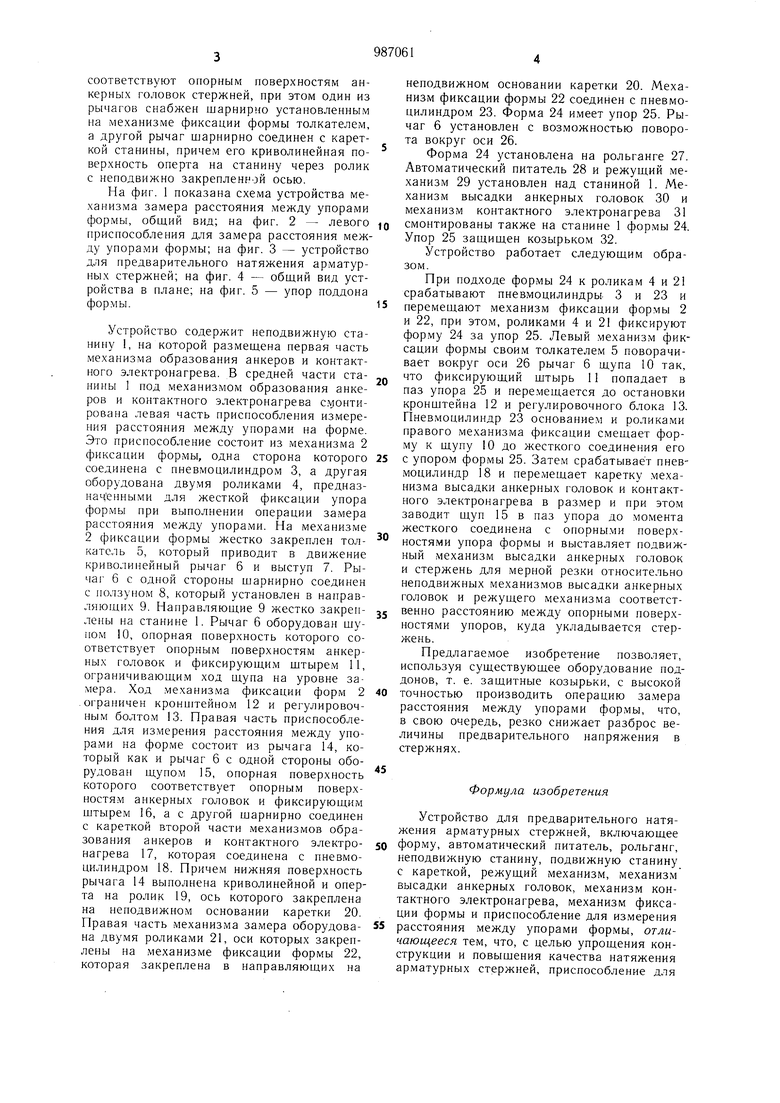

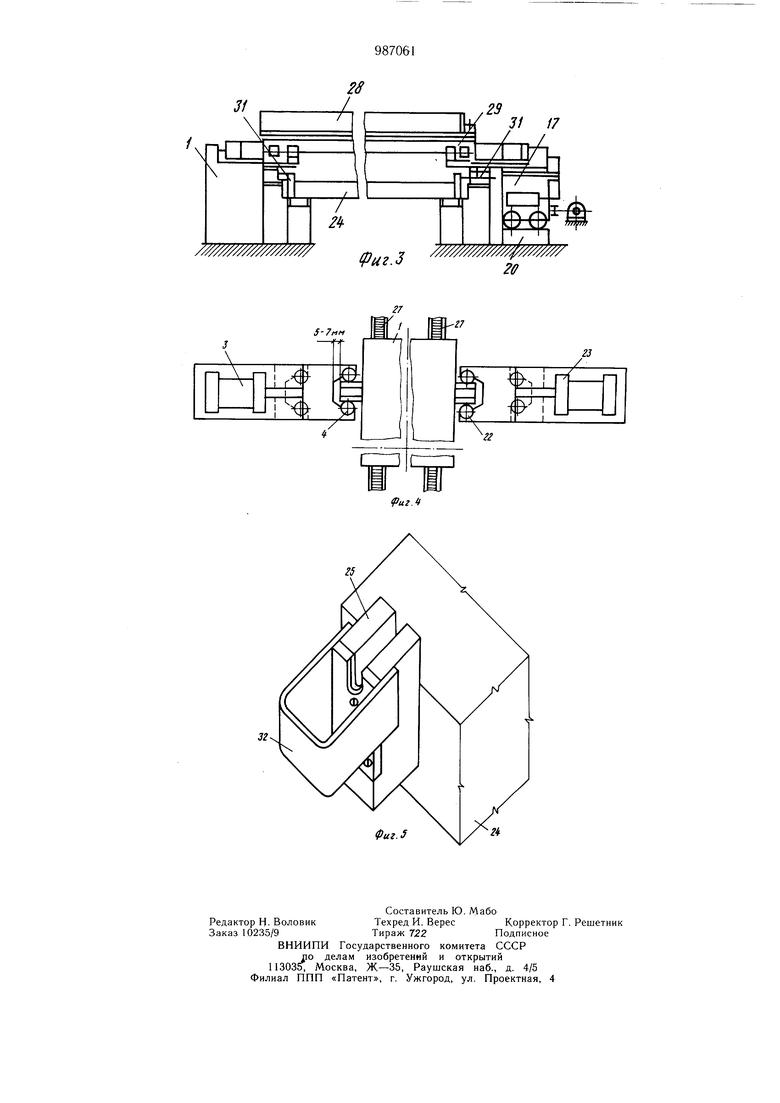

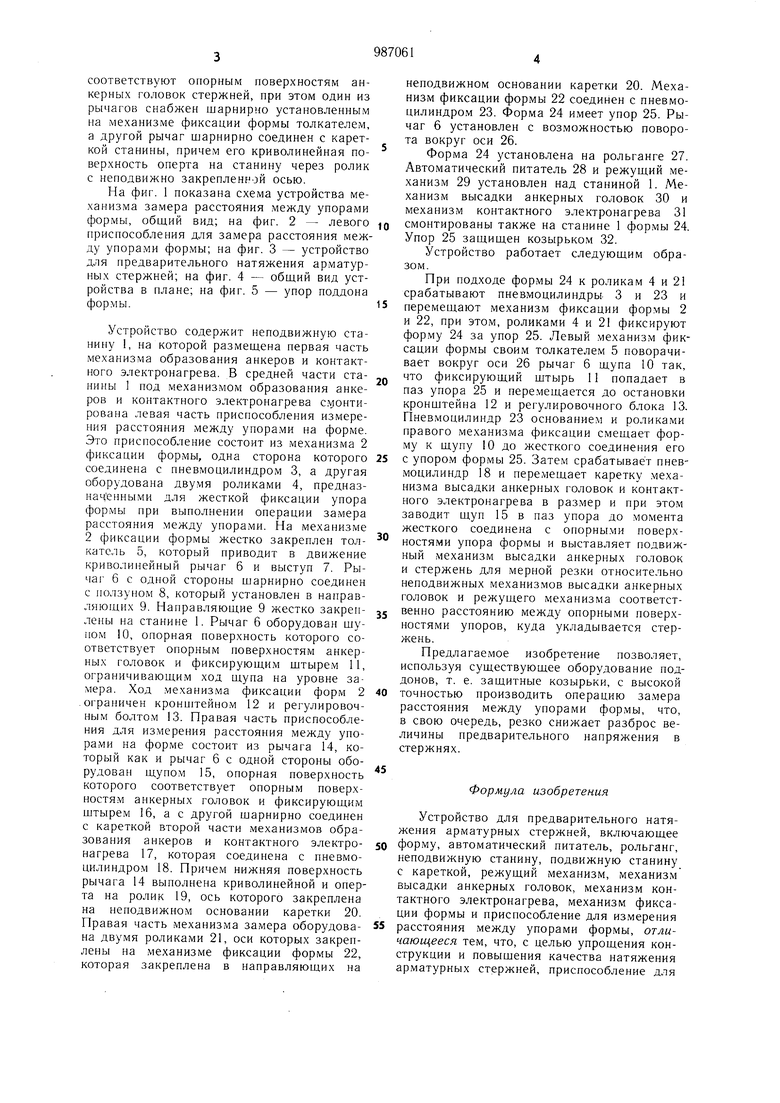

Доставленная цель достигается тем, что в устройстве для предварительного натяже15 ния арматурных стержней, включающем форму, автоматический питатель, рольганг, неподвижную станину, подвижную станину с кареткой, режущий механизм, механизм высадки анкерных головок, механизм контактного электронагрева, механизм фикса20ции формы и приспособление для измерения расстояния между упорами формы, последнее выполнено в виде двух криволинейных рычагов с опорными щупами и фиксирующими штырями, поверхности которых соответствуют опорным поверхностям анкерных головок стержней, при этом один из рычагоЕ снабжен шарнирно установленным на механизме фиксации формы толкателем, а другой рычаг шарнирно соединен с кареткой станины, причем его криволинейная поверхность оперта на станину через ролик с неподвижно закрепленной осью. На фиг. 1 показана схема устройства механизма замера расстояния между упорами формь, общий вид; на фиг. 2 - левого приспособления для замера расстояния между упора.ми формы; на фиг. 3 - устройство для предварительного натяжения арматурных стержней; на фиг. 4 - общий вид устройства в плане; на фиг. 5 - упор поддона формы. Устройство содержит неподвижную станину 1, на которой размещена первая часть механизма образования анкеров и контактного электронагрева. В средней части станины 1 под механизмом образования анкеров и контактного электронагрева с.монтирована левая часть приспособления измерения расстояния между упорами на форме. Это приспособление состоит из механизма 2 фиксации формы, одна сторона которого соединена с пневмоцилиндром 3, а другая оборудована двумя роликами 4, предназначенными для жесткой фиксации упора формы при выполнении операции замера расстояния между упорами. На механизме 2 фиксации формы жестко закреплен толкатсль 5, который приводит в движение криволинейный рычаг 6 и выступ 7. Рычаг 6 с одной стороны щарнирно соединен с ползуном 8, который установлен в направляющих 9. Направляющие 9 жестко закреплены на станине 1. Рычаг 6 оборудован щупом 10, опорная поверхность которого соответствует опорным поверхностям анкерных головок и фиксирующим щтыре.м 11, ограничивающим ход щупа на уровне замера. Ход .механизма фиксации форм 2 .ограничен кронпгтейном 12 и регулировочным болтом 13. Правая часть приспособления для измерения расстояния между упорами на форме состоит из рычага 14, который как и рычаг 6 с одной стороны оборудован щупом 15, опорная поверхность которого соответствует опорным поверхностям анкерных головок и фиксирующим щтырем 16, а с другой щарнирно соединен с кареткой второй части механизмов образования анкеров и контактного электронагрева 17, которая соединена с пневмоцилиндро.м 18. Нричем нижняя поверхность рычага 14 выполнена криволинейной и оперта на ролик 19, ось которого закреплена на неподвижном основании каретки 20. Нравая часть механизма замера оборудована двумя роликами 21, оси которых закреплены на механизме фиксации формы 22, которая закреплена в направляющих на неподвижном основании каретки 20. Механизм фиксации формы 22 соединен с пневмоцилиндром 23. Форма 24 имеет унор 25. Рычаг 6 установлен с возможностью поворота вокруг оси 26. Форма 24 установлена на рольганге 27. Автоматический питатель 28 и режущий механизм 29 установлен над станиной 1. Механизм высадки анкерных головок 30 и механизм контактного электронагрева 31 смонтированы также на станине 1 фор.мы 24. Упор 25 защищен козырьком 32. Устройство работает следующим образом. Нри подходе формы 24 к роликам 4 и 21 срабатывают пневмоцилиндры. 3 и 23 и перемещают .механизм фиксации формы 2 и 22, при этом, роликами 4 и 21 фиксируют форму 24 за упор 25. Левый механизм фиксации формы своим толкателем 5 поворачивает вокруг оси 26 рычаг 6 щупа 10 так, что фиксирующий щтырь 11 попадает в паз упора 25 и перемещается до остановки кронщтейна 12 и регулировочного блока 13. Пневмоцилиндр 23 основанием и роликами правого механизма фиксации смещает форму к щупу 10 до жесткого соединения его с упором формы 25. Затем срабатывает нневмоцилиндр 18 и перемещает каретку механизма высадки анкерных головок и контактного электронагрева в размер и при этом заводит щуп 15 в паз упора до момента жесткого соединена с опорными поверхностями упора формы и выставляет подвижный .механизм высадки анкерных головок и стержень для мерной резки относительно неподвижных механизмов высадки анкерных головок и режущего механизма соответственно расстоянию между опорными поверхностями упоров, куда укладывается стержень. Предлагаемое изобретение позволяет, используя существующее оборудование поддонов, т. е. защитные козырьки, с высокой точностью производить операцию замера расстояния между унорами формы, что, в свою очередь, резко снижает разброс величины предварительного напряжения в стержнях. Формула изобретения Устройство для предварительного натяжения арматурных стержней, включающее форму, автоматический питатель, рольганг, неподвижную станину, подвижную станину с кареткой, режущий механизм, механизм высадки анкерных головок, механизм контактного электронагрева, механизм фиксации формы и приспособление для измерения расстояния между упорами формы, отличающееся тем, что, с целью упрощения конструкции и повыщения качества натяжения арматурных стержней, приспособление для

измерения расстояния между упорами формы выполнено в виде двух криволинейных рычагов с опорными щупами и фиксирующими штырями, поверхности которых соответствуют опорным поверхностям анкерных головок стержней, при этом один из рычагов снабжен щарнирно установленным на механизме фиксации формы толкателем, а другой рычаг щарнирно соединен с кареткой станины, причем его криволинейная В 12 13 8

верхность оперта на станину через ролик с неподвижно закрепленной осью.

Источники информации, принятые во внимание при экспертизе

S-7HM

-г

Авторы

Даты

1983-01-07—Публикация

1981-01-21—Подача