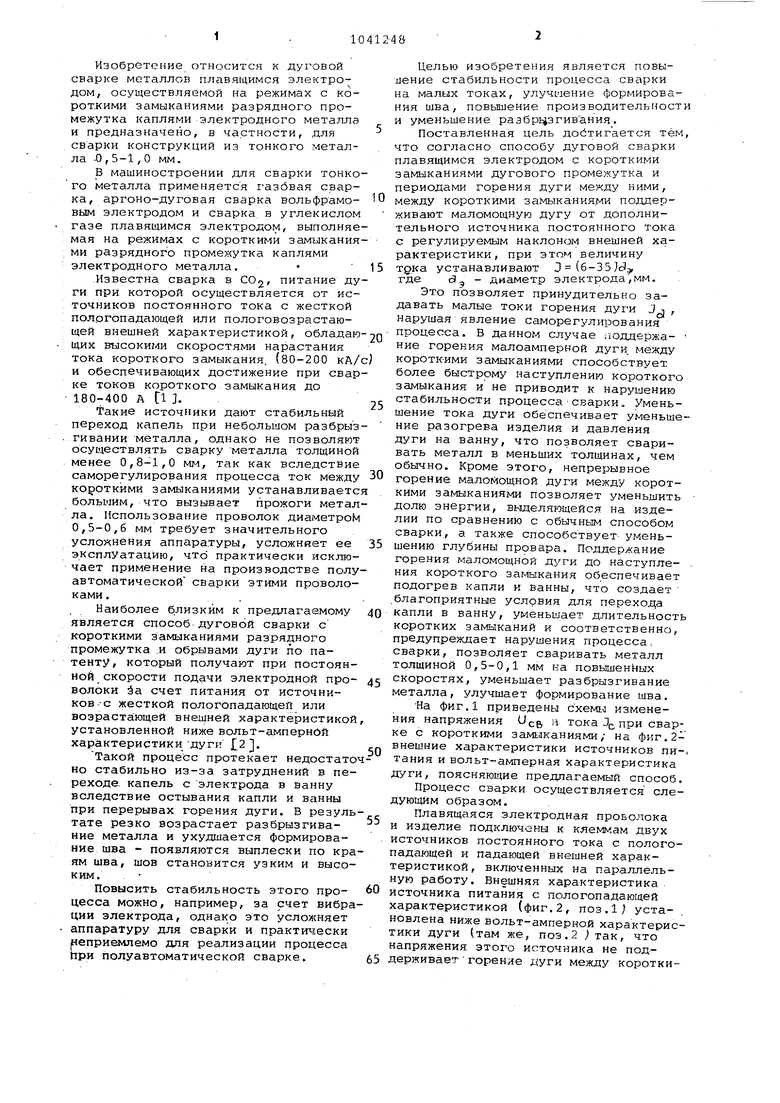

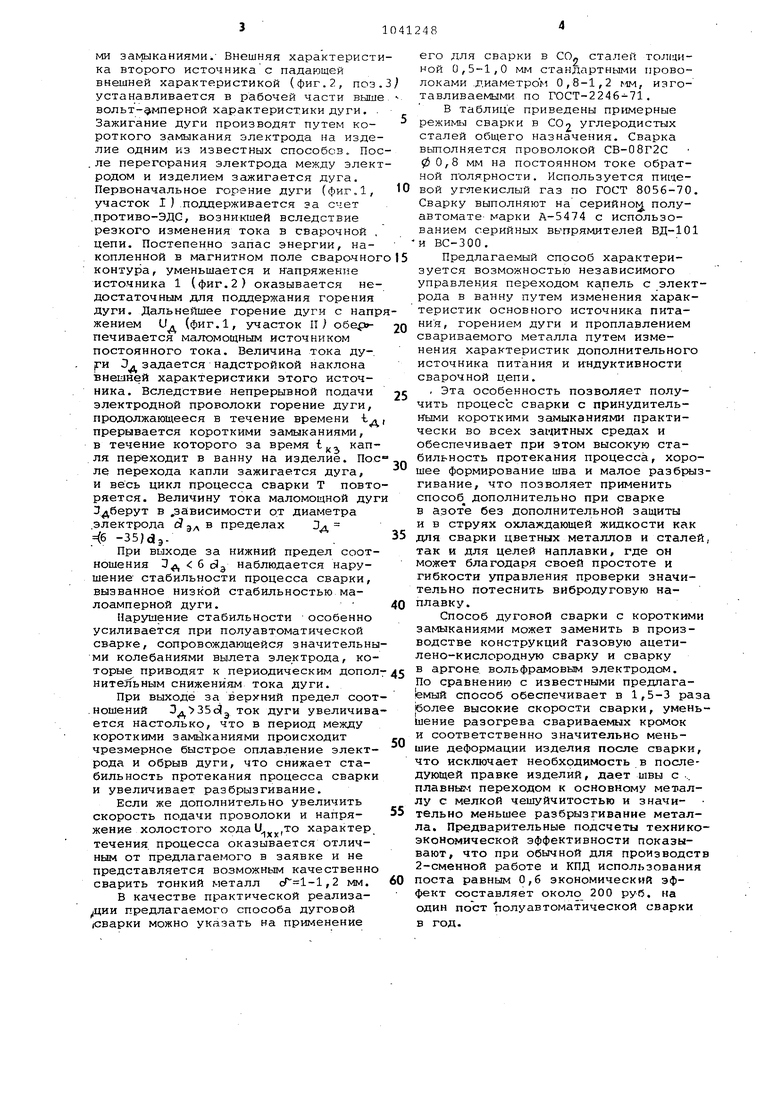

ИзобретеЕние относится к дуговой сварке металлов плавящимся электродом, осуществляемой на режимах с короткими замыканиями разрядного промежутка каплями электродного металла и предназначено, в частности, для сварки конструкций из тонкого металла .0,5-1,0 мм. В машиностроении для сварки тонко го металла применяется газбвая сварка, аргоно-дуговая сварка вольфрамовым электродом и сварка, в углекислом газе плавящимся электродом, выполняе мая на режимах с короткими замыкания ми разрядного проме хутка каплями электродного металла, .Известна сварка в СО, питание ду ги при которой осуществляется от источников постоянного тока с жесткой пологопадающей или пологовозрастающей внешней характеристикой, обладаю щих высокими скоростями нарастания тока короткого замыкания. (80-200 кА/ и обеспечивающих достижение при свар ке токов короткого замыкания до 180-400 А Cl . Такие источники дают стабильный переход капель при небольшом разбрыз .гивании металла, однако не позволяют осуществлять сварку металла толщиной менее 0,8-1,0 мм, так как вследствие саморегулирования процесса ток между ко юткйми замыканиями устанавливаетс большим, что вызывает прожоги метал ла. Использование проволок диаметром 0,5-0,6 мм требует значительного усложнения аппаратуры, усложняет ее эксплуатацию, что практически исключает применение на производстве полу автоматической сварки этими проволоками ., Наиболее близким к предлагаемому является способ дуговой сварки с короткими замыканиями разрядного промежутка .и обрывами дуги по патенту, который получают при постоянной скорости подачи электродной проволоки йа счет питания от источников --с жесткой пологопадающей или возраста юцей внешней характеристикой установленной ниже вольт-амперной характеристики дуги 2. Такой процесс протекает недостато но стабильно из-за затруднений в переходе, капель с электрода в ванну вследствие остывания капли и ванны при перерывах горения дуги. В резуль тате резко возрастает разбрызгивание металла и ухудшается формирование шва - появляются выплески по кра ям шва, шов становится узким и высоким. Повысить стабильность этого процесса можно, например, за счет вибра ции электрода, однако это усложняет аппаратуру для сварки и пpaкти ecки неприемлемо для реализации процесса при полуавтоматической сварке. Целью изобретения является повыение стабильности процесса сварки а малых токах, улучшение формирования шва, повышение производительности и уменьшение разбрь згивания. Поставленная цель дойти.гается тем, то согласно способу дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка и периодами горения дуги между ними, между короткими замыкания.ми поддерживают маломощную дугу от дополнительного источника постоянного тока с регулируемым наклоном внешней характеристики, при этом величину тока устанавливают D(6-3b)(S где диаметр электрода ,мм. Это позволяет принудительно задавать малые токи горения дуги Jj , нарушая явление саморегулирования процесса. В данном случае гюддержание горения малоамперной дуги между коротк-ими замыканиями способствует более быстрому наступлению короткого замыкания и не приводит к нарушению стабильности процессасварки. Уменьшение тока дуги обеспечивает уменьшение разогрева изделия и давления дуги на ванну, что позволяет сваривать металл в меньших толщинах, чем обычно. Кроме этого, непрерывное горение маломощной дуги между короткими замыканиями позволяет уменьшить долю энергии, выделяющейся на изделии по сравнению с обычным способом сварки, а также способствует уменьшению глубины провара. Поддержание горения маломощной дуги до наступле- . ния короткого замыкания обеспечивает подогрев капли и ванны, что создает .благоприятные условия для перехода капли в ванну, уменьшает длительность коротких замыканий и соответственно, предупреждает нарушения процесса, сварки, позволяет сваривать металл толщиной 0,5-0,1 мм на повышенных скоростях, уменьшает разбрызгивание металла, улучшает формирование шва. На фиг,1 приведены схемы изменения напряжения и тока % пРИ сварке с короткими замыканиями,- на фкг.2внешние характеристики источников пи-, тания и вольт-амперная характеристика дуги, поясняющие предлагаемый способ. Процесс сварки осуществляется следующим образом. Плавящаяся электродная проволока и изделие подключены к клеммам двух источников постоянного тока с пологопадающей и падающей внешней характеристикой, включенных на параллельную работу. Внешняя характеристика источника питания с пологопадающей характеристикой (фиг.2, поз.1 / установлена ниже вольт-амперной характеристики дуги (там же, поз.2 j так, что напряжения этого источника не поддерживает горение дуги между короткими замыканиями.- Внешняя характерист ка второго источника с падающей внешней характеристикой (фиг.2, поз устанавливается в рабочей части выш вольт-амперной характеристики дуги, Зажигание дуги производят путем короткого замыкания электрода на изде лие одним из известных способов. По .ле перегорания электрода между элек родом и изделием зажигается дуга. Первоначальное горение дуги (фигЛ, участок I ) поддерживается за счет .противо-ЭДС, возникшей вследствие резкого изменения тока в сварочной цепи. Постепенно запас энергии, накопленной в магнитном поле сварочно контура, уменьшается и напряжение источника 1 (фиг.2) оказывается не достаточным для поддержания горения дуги. Дальнейшее горение дуги с нап жением Кд (фиг.1, участок П) обер печивается матюмощньпу источником постоянного тока. Величина тока дури Эд задается надстройкой наклона внешней характеристики этого источника. Вследствие непрерывной подачи электродной проволоки горение дуги, продолжающееся в течение времени i прерывается короткими замыканиями, в течение которого за время t, кап ля переходит в ванну на изделие. Пос ле перехода капли зажигается дуга, и весь цикл процесса сварки Т повто ряется. Величину тока маломощной дуг Лдберут в .зависимости от диаметра электрода (3 ъ пределах Лд (б -35)d3При выходе за нижний предел соотношения Зд б сЯд наблюдается нарушение стабильности процесса сварки, вызванное низкой стабильностью малоамперной дуги. Нарушение стабильности особенно усиливается при полуавтоматической сварке, сопровождающейся значительны ми колебаниями вылета электрода, которые приводят к периодическим допол нительным снижениям тока дуги. При выходе за верхний предел соот .ношений Эд 35о|д ток дуги увеличива ется настолько, что в период между короткими замыканиями происходит чрезмерное быстрое оплавление электрода и обрыв дуги, что снижает стабильность протекания процесса сварки и увеличивает разбрызгивание. Если же дополнительно увеличить скорость подачи проволоки и напряжение холостого хода ,To характер течения процесса оказывается отличным от предлагаемого в заявке и не представляется возможным качественно сварить тонкий металл ,2 мм. В качестве практической реализа ции предлагаемого способа дуговой (Сварки можно указать на применение его для сварки в СО„ сталей толщиной 0,5-1,0 мм стандартными проволоками .диаметром 0,8-1,2 мм, изготавливаемыми по ГОСТ-2246-71. В таблице приведены примерные режимы сварки в СО2 углеродистых сталей общего назначения. Сварка вьшолняется проволокой СВ-08Г2С 00,8 мм на постоянном токе обратной полярности. Используется пищевой углекислый газ по ГОСТ 8056-70. Сварку выполняют на серийноь полуавтомате- марки А-5474 с использованием серийных выпрямителей ВД-101 и ВС-300. Предлагаемый способ характеризуется возможностью независимого управления переходом капель с электрода в ванну путем изменения характеристик основного источника питания, горением дуги и проплавлением свариваемого металла путем изменения характеристик дополнительного источника питания и и-ндуктивности сварочной цепи. , Эта особенность позволяет получить процесс сварки с принудительными короткими замыканиями практически во всех защитных средах и обеспечивает при этом высокую стабильность протекания процесса, хорошее формирование шва и малое разбризгивание, что позволяет применить способу дополнительно при сварке в азоте без дополнительной защиты и в струях охлаждающей жидкости как для сварки цветных металлов и сталей, так и для целей наплавки, где он может благодаря своей простоте и гибкости управления проверки значительно потеснить вибродуговую наплавку. Способ дуговой сварки с короткими замыканиями может заменить в производстве конструкций газовую ацетилено-кислородную сварку и сварку в аргоне вольфрамовым электродом. По сравнению с известными предлагаЬмый способ обеспечивает в 1,5-3 раза более высокие скорости сварки, уменьшение разогрева свариваемых кромок и соответственно значительно меньшие деформации изделия после сварки, что исключает необходимость в последующей правке изделий, дает швы с ., плавным переходом к основному металлу с мелкой чешуйчитостью и значительно меньшее разбрызгивание металла. Предварительные подсчеты техникоэкономической эффективности показывают, что при обычной для производств 2-сменной работе и КПД использования поста равным 0,6 экономический эффект составляет около 200 руб. на один пост полуавтоматической сварки в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки плавящимся электродом в среде защитных газов | 1990 |

|

SU1712096A1 |

| Способ дуговой сварки плавящимся электродом | 1978 |

|

SU1148741A1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1991 |

|

RU2021086C1 |

| Способ дуговой сварки плавящимся электродом | 1988 |

|

SU1599168A2 |

| Способ дуговой сварки | 1990 |

|

SU1756061A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА | 1991 |

|

RU2035277C1 |

| Способ дуговой сварки плавящимся электродом | 1990 |

|

SU1745459A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| Способ механизированной дуговой сварки | 1990 |

|

SU1791086A1 |

| ИСТОЧНИК ПИТАНИЯ ДЛЯ ДУГОВОЙ СВАРКИ | 1996 |

|

RU2103124C1 |

СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ с Короткими замыканиями дугового промежутка и периодами горения дуги между ними, о т личающийся тем, что, с целью повышения стабильности процесса сварки на малых точках, улучшения формирования шва, повышения производитель йости и уменьшения разбрызгивания, между короткими замыканиями поддерживают маломощную дугу от дополнительного источника -постоянного ,тока с регулируемым наклоном внешней характеристики, при этом величину тока этой дуги устанавливают J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заруба И.И | |||

| и др | |||

| Сварка в углекислом газе Техника, 1966, с.206 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 2886696, кл.219-131, 1958(прототип) | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-09-15—Публикация

1977-07-27—Подача