Изобретение относится к технологии получения катализаторов, содер-. жандих рутений i на носителе, используемых для реакций окисления-восстановления, например для очистки выхлопных газов от вредных примесей.

Известен способ приготовления рутениевого катализатора на носителе например активированном угле или окиси алюминия, путем смешения водного раствора рутената калия с носителем при 50-60 С с последующим восстановлением водородом при 30-80 С и давлении 10-20 атм в щелочной срё данного способа характерна i

недостаточная глубина проникновения рутения в гранулы носителя около 100 мкм, что в случае использования крупных гранул катализатора приведет к необходимости дополнительных операций измельчения носителя перед пропиткой с последующим формированием таблеток. : . .

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ приготовления рутениевого катализатора для очистки отходящих газов от примесей путем обработки-мтропитки носителя - J -окиси ал12миния соединен ем рутения, в качестве которого используют водно-спиртовой раствор гидроксохлорида рутения, упаривания, всюстановления катализаторной массы водородом при , отмывки восстановленного катализатора бидистнллятом при 6б°С до. полного отсутствие ионов хлора и повторного восстановления отмытого ,катализатора водородом при 237;

К недостаткам известного способа можно отнести большую его трудоемIкость, так как необходимо проводить .операции пропитки, упаривания, восстановления катализатора,а при необходимости приготовления крупногра нулированного катализатора требуется еще и операция таблетирования. Каждая операция требует aajpaT времени и специфического оборудования.

Дяя приготовления известного катализатора требуется около 8 ч. ..

tteitb изобретения является упрощкч №«к способа получения катализатора

цель достигается тем, что свряасно способу приготовления рутен вого катализатора для очистки

отходящих газов от примесей путем обработки носителя -у-окиси алюминия соединением рутения, с последующим восстановлением водородом, в качестве соединения рутения используют четырех окись рутения, пропуская через слой носителя смесь паров четырехокиси рутения и двуокиси азота, взятых в объемном соотношении 1 :100 - 1:200, :

с последующим разложением образовавшегося нитррзонитратного компле КС а рутения при 150-300 0.

Способ осуществляется следующим образом.

Через слой носителя - Г-окиси алюминия с размером гранул 1,6-2,5 мм при. комнатной температуре пропускают смесь паров четырехокиси рутения и двуокиси азота, взятых в

объемном соотношении 1:100 - 1:200, со скоростью 1 л/мин- в течение 10ч. Затем носитель р образовавшимся на нем нитрозонитратнум комплексом рутения кирпично-красного цвета прокаливают при -5 -3QQ°C в течение 2,5ч до образования двуокиси рутения и восстанавливают водородом при 00°С в течение З- ч до металлического рутения.

П р и мер 1. В стеклянную колонку помещают 1 г -окиси алюминия с размером гранул .2 мм. Паток воздуха,, содержащий четы- 1 рехокись рутения и двуокись азо-.

та в соотношении 1 :200, пропускают через .слой носителя при 22°С со скоростью 1 л/мин в течение 10 ч. Образовавшийся полупродукт извлекают из колонки и прокаливают при

220С в течение ч. Полученный катализатор содержит Н,6 мас. двуокиси рутения.,

Двуокиеь рутения восстанавливают водородом при в течение 3- ч до металлического рутения. Катализатор содержит 8,9 мас. металлического рутения.

, Пример 2. В стеклянную ко, лонку помещают 1 г гокиси алюминия с размером гранул 2 Мм. Поток воздуvxa, содержащий четырехокись рутения :и двуокись азота в соотношении 1:Т50 пропускают через слой носителя при 5 со скоростью 1 л/мин в течение 10 ч. Рбразовавшийся полупродукт извлекают из колонки И прокаливает при 8 течение 6 ч. Полученный катализатор содержит 11,6 масД двуокиси рутения. Двуокись рутения восстанавливают водородом при в течение З- ч до металлического рутения. Катализатор содержит 8,9 мае.% металлического рутения. . П р и м ё р 3. В стеклянную Кблонку .помещают 1 г Jf -окиси алюминия с размером гранул 1,6-2,5 мм..При комнатнойтемпературе через , слой носителя пропускают поток возд ха, содержа|ций четырехокись рутений и двуокись азота при соотношении / 1:100, со скоростью 1 л/мин в течени 10 ч. Затем носитель с образовавшимс на нем рутений содержащим соединением кирпично-красного цвета извлекают из колонны и прокаливают при в течение 2,5 ч. Полученный катализатор содержит до 1 l ,6 мае. % двуокиси,рутения. Двуокись рутения восстанавливают водородом при в течение до металлического рутения. Катализатор содержит 8,9 мае.% металлическог рутения, Образцы носителя и полученного катализатора подвергают термогравиметрическому анализу, проводимому при .температурах от комнатной до .. Результаты термогравиметрического анадиза приведены в таблице. Й -окись алюминия, содержащая 18-20 адсорбированной воды, хорошо сор(3ирует двуокись азота (55 мг/г„ А120з) Присутствие в газовом четырехокиси рутения увеличивает Ьор цию окислов азота в 2 раза. На поверхности ив лораху-окй си алюминия происходит реакция об{}а зования нитрс зонитрата рутения, например Ru04-«-4w62HHjH,(NO) (Н0,)з1- Нитрозонитрат рутения имеет кирпичио-красную окраску и равномерно распределен по всему объему гранулы сорбента. Он разлагается при температуре около с образованием двуокири рутения. Остаточное содержание двуокиси рутения 146 мг/г Al20 или 110 лг/г пересчете на рутений. По уравнению- реакции стехиометриЧеское соотношение четырехокиси руте ния и двуокиси азота 1:4. Однако,как видно из таблицы, отношение адсорбированного рутения к двуокиси азота 1:20. Необходимо также создание кзбьп ка потока двуокиси азота для обеспечения полноты осаждения четырехокиси рутения. Кроме того, регулировка столь малых потоков двуокиси азота представляет известную трудность. Поэтому соотношение потоков четырехокиси рутения и двуокиси азота поддерживают в пределах 1:100-1: 00. Результаты Термогравиметрического анализа показывают, что разложение нитрозонитрата происходит при 150 С. Для полноты разложения нагрев ведется до . Полученный катализатор был испытан в процессе очистки газов от четырехокиси рутения, при этом степень превращения четырехокиси рутения в колонке длиной 10 см при 300°С составила 99,99%. Таким образом, предлагаемый способ снижает количество операций при приготовлении катализатора, количество реагентов и объем оборудования, что экономит производственные площади. Время процесса снижается в 4 раза (составляет 12ч), Все это упрощает процесс, снижает трудозатраты. Кроме того, рутений более равномерно распределяется по всему объему носителя

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ АММИАКА | 2022 |

|

RU2787379C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ АМИНИРОВАНИЯ МОНОЭТАНОЛАМИНА | 1987 |

|

RU2010599C1 |

| СПОСОБ ГИДРИРОВАНИЯ БЕНЗОЛА, СМЕСЕЙ БЕНЗОЛА И ТОЛУОЛА, СМЕСЕЙ БЕНЗОЛА И КСИЛОЛА, ИЛИ ИЗОМЕРНОЙ СМЕСИ КСИЛОЛА, ИЛИ СМЕСЕЙ БЕНЗОЛА, ТОЛУОЛА И КСИЛОЛА, ИЛИ ИЗОМЕРНОЙ СМЕСИ КСИЛОЛА, СОДЕРЖАЩИХ СЕРНИСТЫЕ АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ, И СПОСОБ ИХ ДЕСУЛЬФИРОВАНИЯ | 2006 |

|

RU2404950C2 |

| КАТАЛИЗАТОР ДЛЯ ИЗБИРАТЕЛЬНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА В СМЕСИ С АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2515514C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU331523A1 |

| Способ получения уксусной кислоты,этанола,ацетальдегида и их производных | 1979 |

|

SU1042609A3 |

| Способ получения катализатора для гидрогенизационной переработки алифатических и ароматических соединений | 1980 |

|

SU1060096A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА | 1994 |

|

RU2119905C1 |

| Способ приготовления катализатора для синтеза аммиака | 1990 |

|

SU1747147A1 |

| Способ гидрокрекинга нефтяного сырья | 1971 |

|

SU580848A3 |

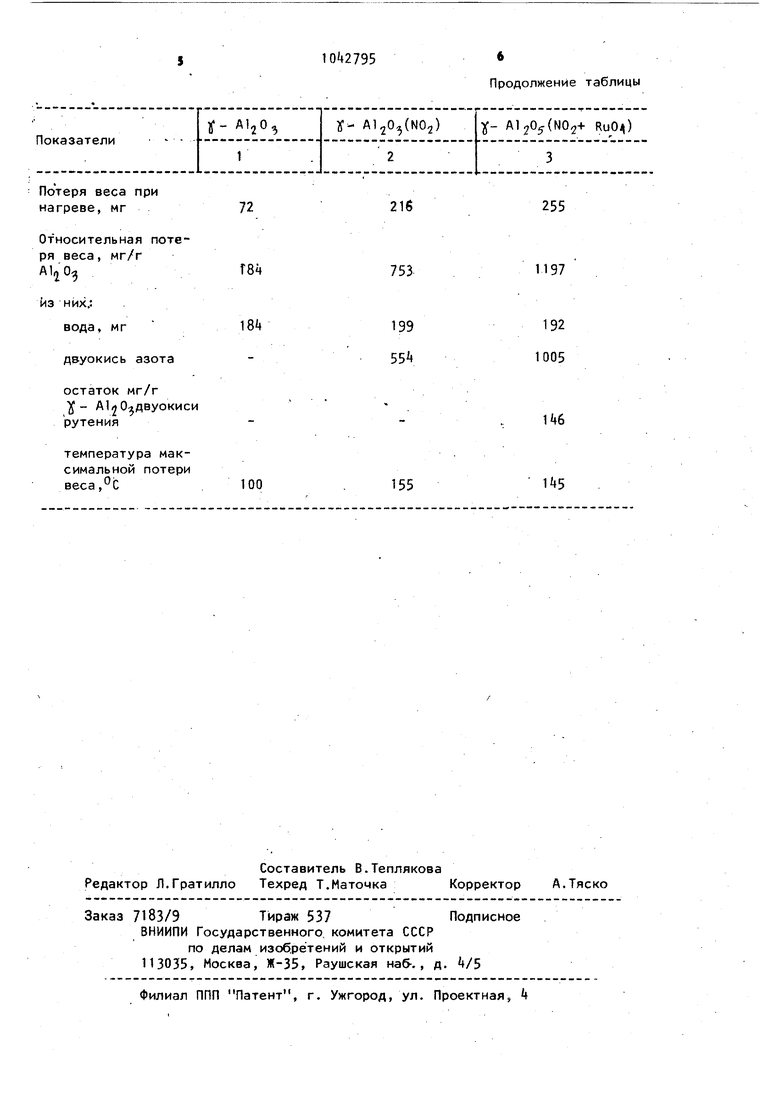

Начальный вес, мг

Вес после сорбции, мг

Привес, мг

354

399 245

Потеря веса при нагреве, мг

Относительная потеря веса, мг/г А1,0

из них,: вода, мг

двуокись азота

остаток мг/г

Jf - AirtО двуокис

рутения

температура максимальной потери

100 веса, С

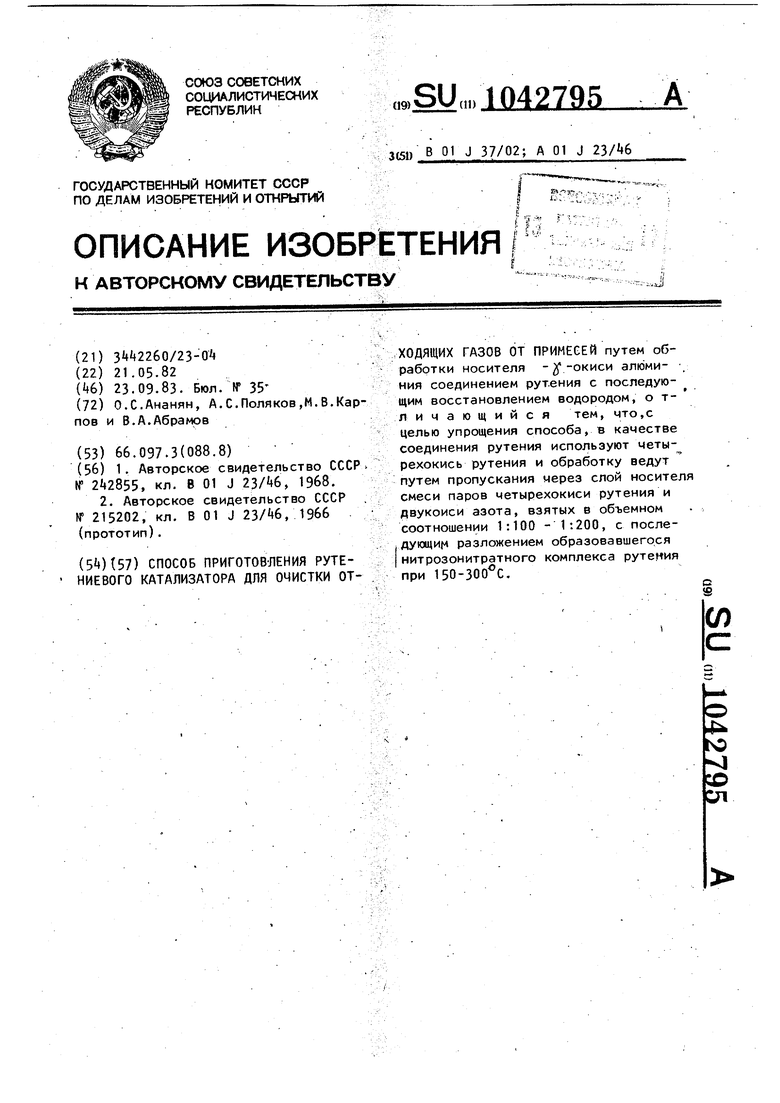

Продолжение таблицы

255

1197

192 1005

- Й5

Авторы

Даты

1983-09-23—Публикация

1982-05-21—Подача