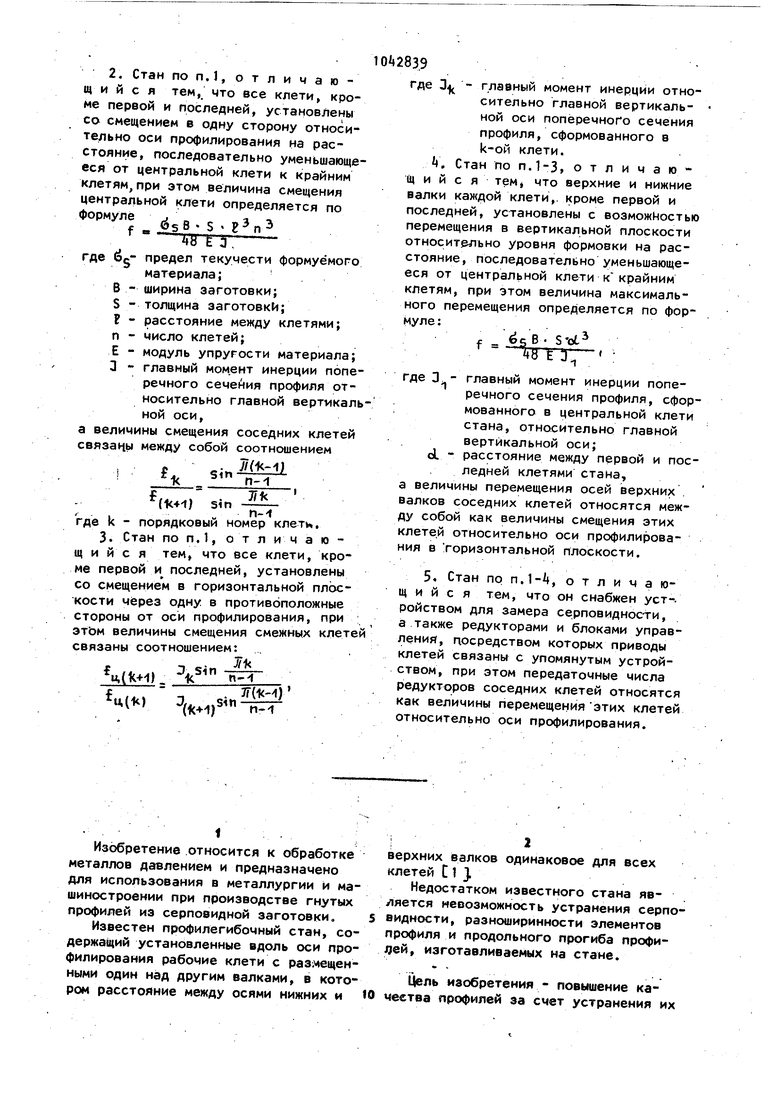

2.Стан ПОП.1, отличающийся тем, что все клети, кроме первой и последней, установлены со смещением в одну сторону относительно оси профилирования на расстояние, последовательно уменьшающееся от центральной клети к крайним клетям,при этом величина смещения центральной клети определяется по

формуле « и с вЭ 3 - ©sB-SEn48 Е 3 . где бс предел текучести формуемого

материала; В - ширина заготовки; S - толщина заготовки; F - расстояние между клетями; п - число клетей; Е - модуль упругости материала; J - главный момент инерции поперечного сечейия профиля относительно главной вертикалной оси,

а величины смещения соседних клетей связацы между собой соотношением

Г

f,,,,- -1

где k - порядковый номер клетк,

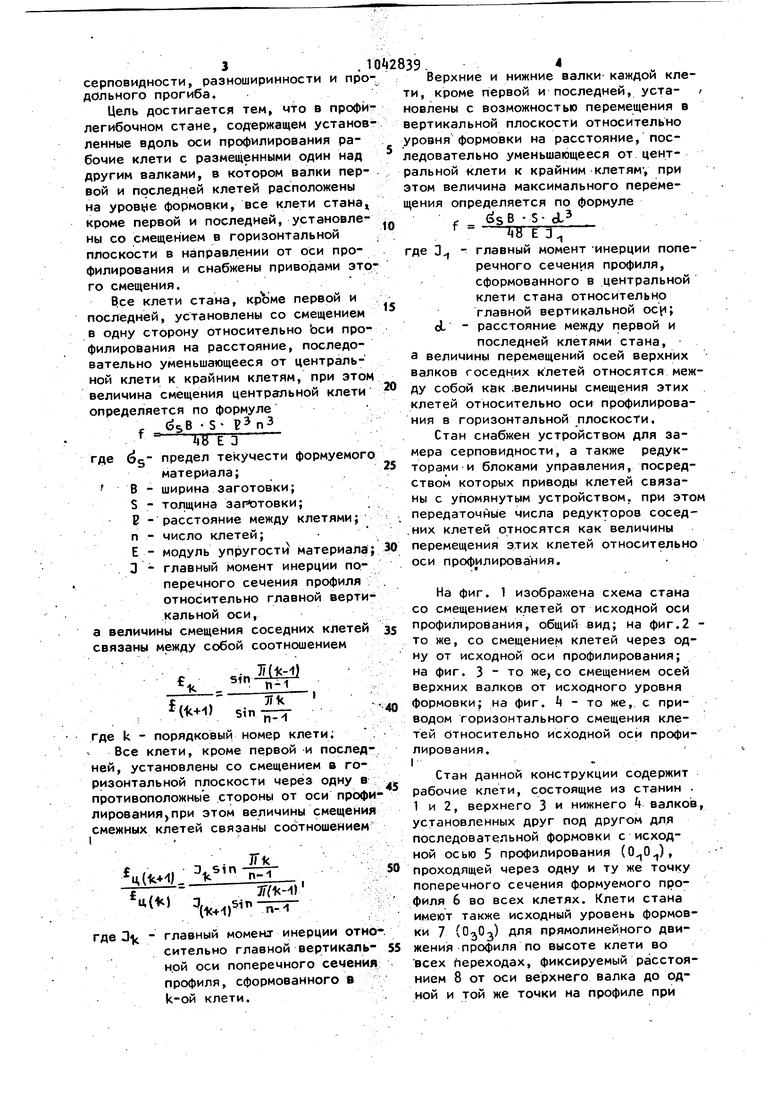

3.Стан по П.1, отличающийся тем, что все клети, кроме первой и последней, установлены со смещением в горизонтальной плоскости через одну в противоположные стороны от оси профилирования, при этЬм величины смещения смежных клет связаны соотношением: ,

т п

() У -ТРТ )

Vl)

4(1t)

n-i

где 4 - главный момент инерции относительно главной вертикальной оси поперечного сечения профиля, сформованного в k-ой клети.

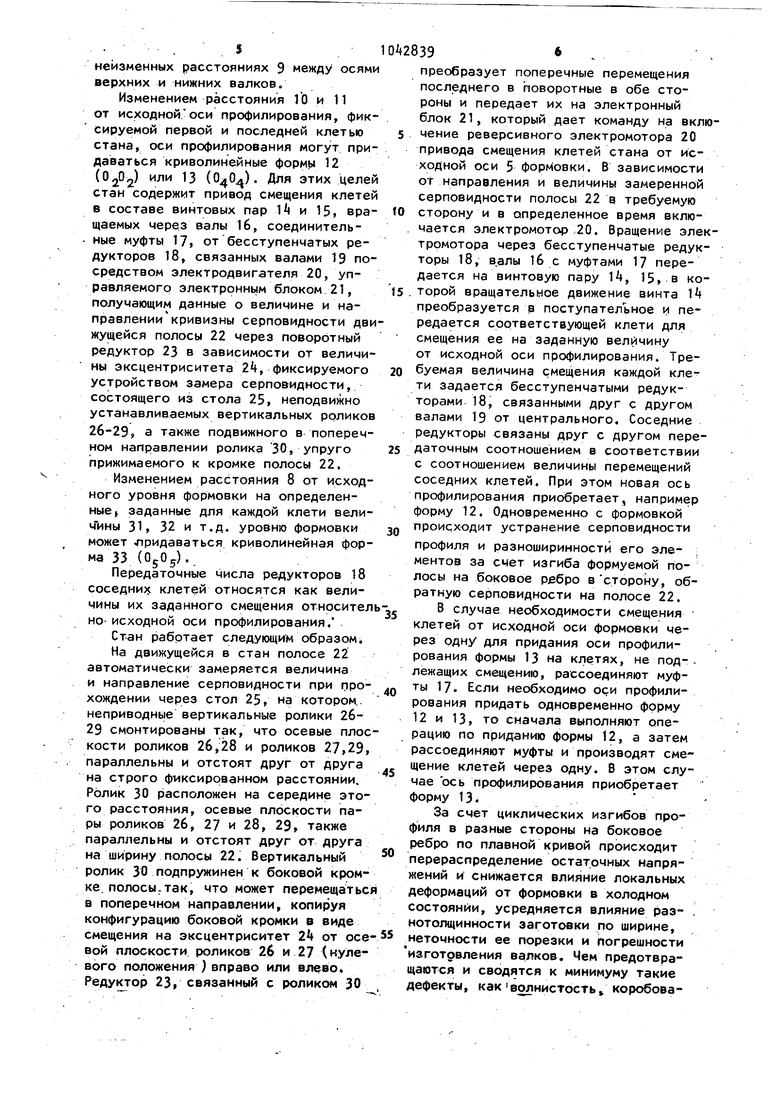

. Стан по п. 1-3, отличающийся тем что верхние и нижние валки каждой клети,, кроме первой и последней, установлены с возможностью перемещения в вертикальной плоскости относительно уровня формовки на расстояние, последовательно уменьшающееся от центральной клети ккрайним клетям, при этом величина максимального перемещения определяется по формуле:

eqB- Sot

f

t :

где 3 - главный момент инерции поперечного сечения профиля, сформованного в центральной клети стана, относительно главной вертикальной оси;

oL - расстояние между первой и последней клетями стана, а величины перемещения осей верхних валков соседних клетей относятся между собой как величины смещения этих клетей относительно оси профилирования в горизонтальной плоскости.

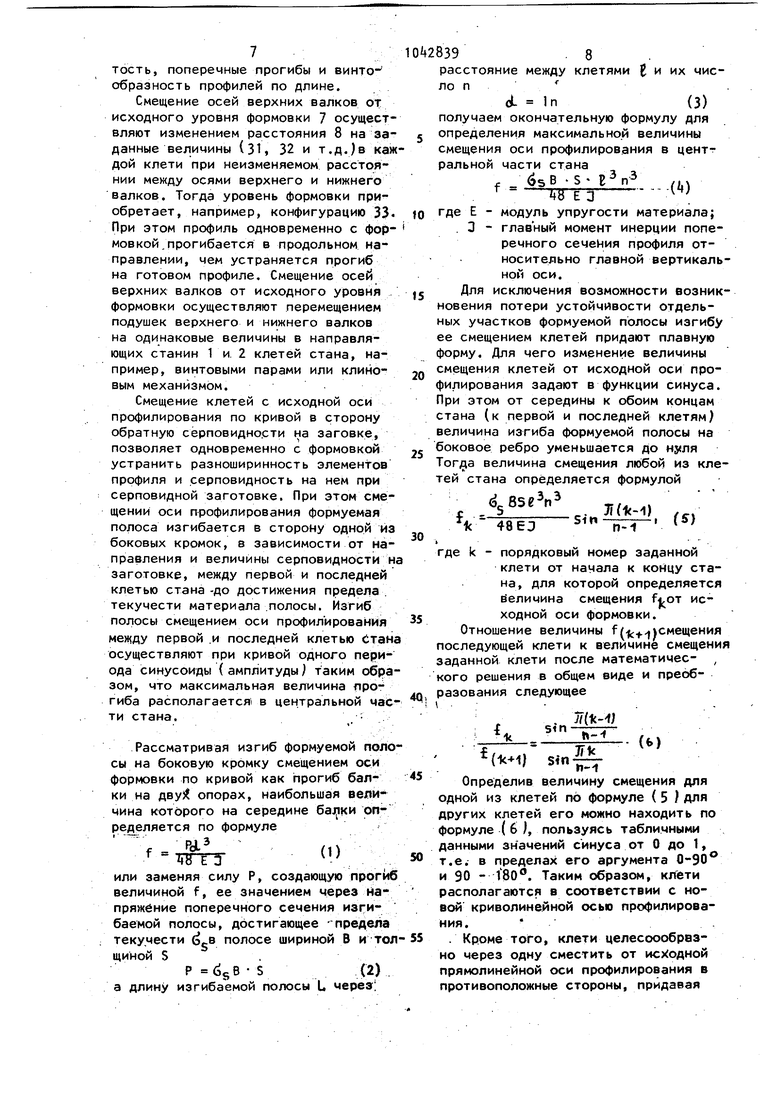

5. Стан по п.1-, отличающийся тем, что он снабжен уст-, ройством для замера серповидности, а также редукторами и блоками управления, посредством которых приводы клетей связаны с упомянутым устройством, при этом передаточные числа редукторов соседних клетей относятся как величины перемещенияэтих клетей относительно оси профилирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1981 |

|

SU988407A1 |

| Способ изготовления гнутых профилей | 1983 |

|

SU1138206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ С ПРОДОЛЬНЫМ ШВОМ | 1991 |

|

RU2014165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1993 |

|

RU2049574C1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2388564C1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

. . 1:

Изобретение .относится к обработке металлов давлением и предназначено для использования в металлургии и машиностроении при производстве гнутых профилей из серповидной заготовки.

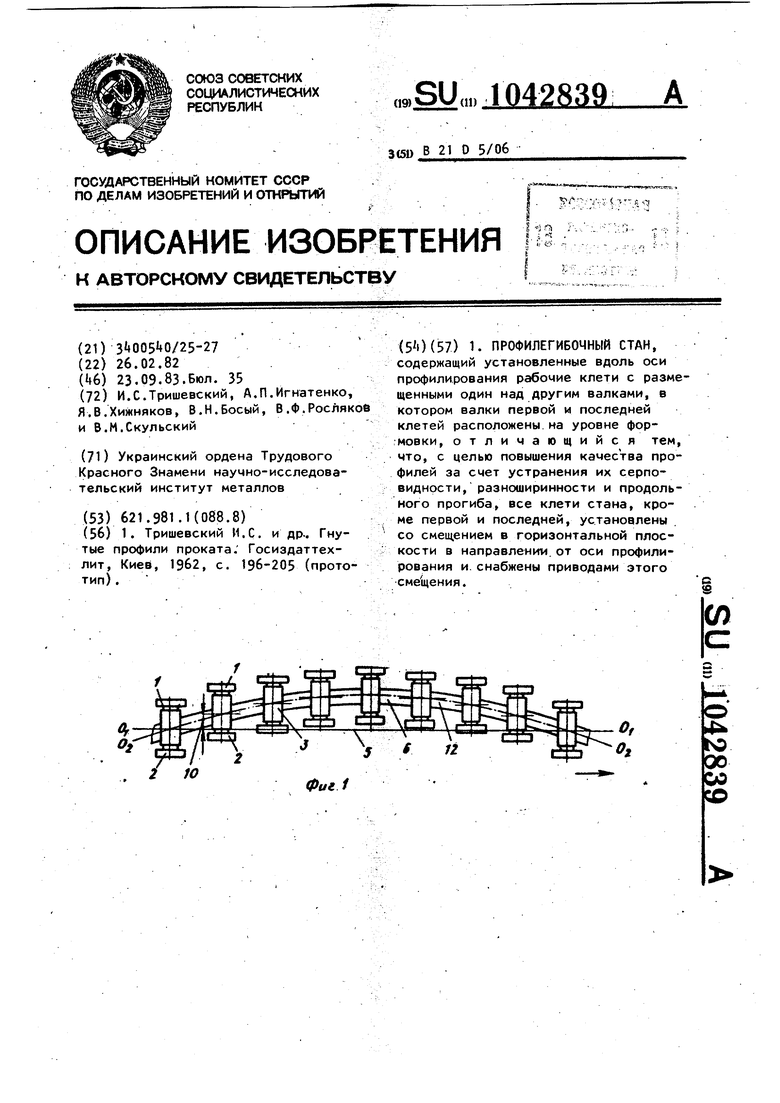

Известен профилегибочный стан, содержащий установленные вдоль оси профилирования рабочие клети с размещенными один над другим валками, в котором расстояние между осями нижних и

верхних валков одинаковое для всех клетей Cl J.

Недостатком известного стана является невозможность устранения серпо5 видности, разноширинности элементов профиля и продольного прогиба профиJ7eй, изготавливаемых на стане.

Цель изобретения - повышение ка10 чеетва профилей за счет устранения их

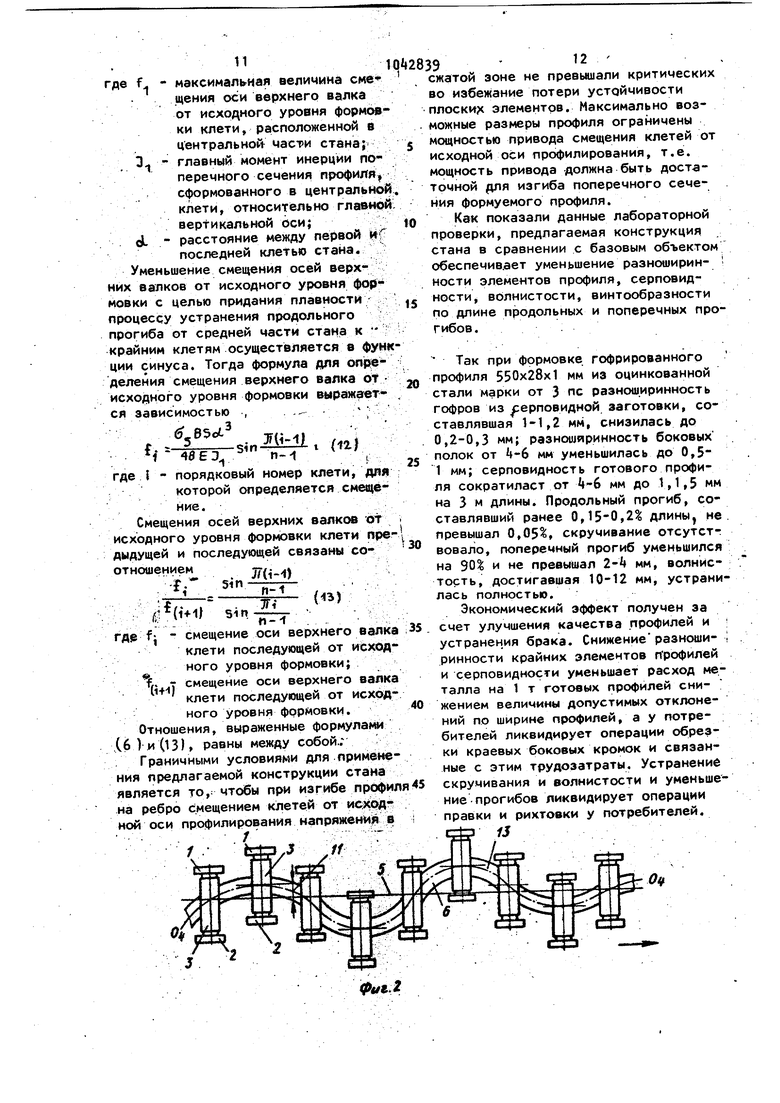

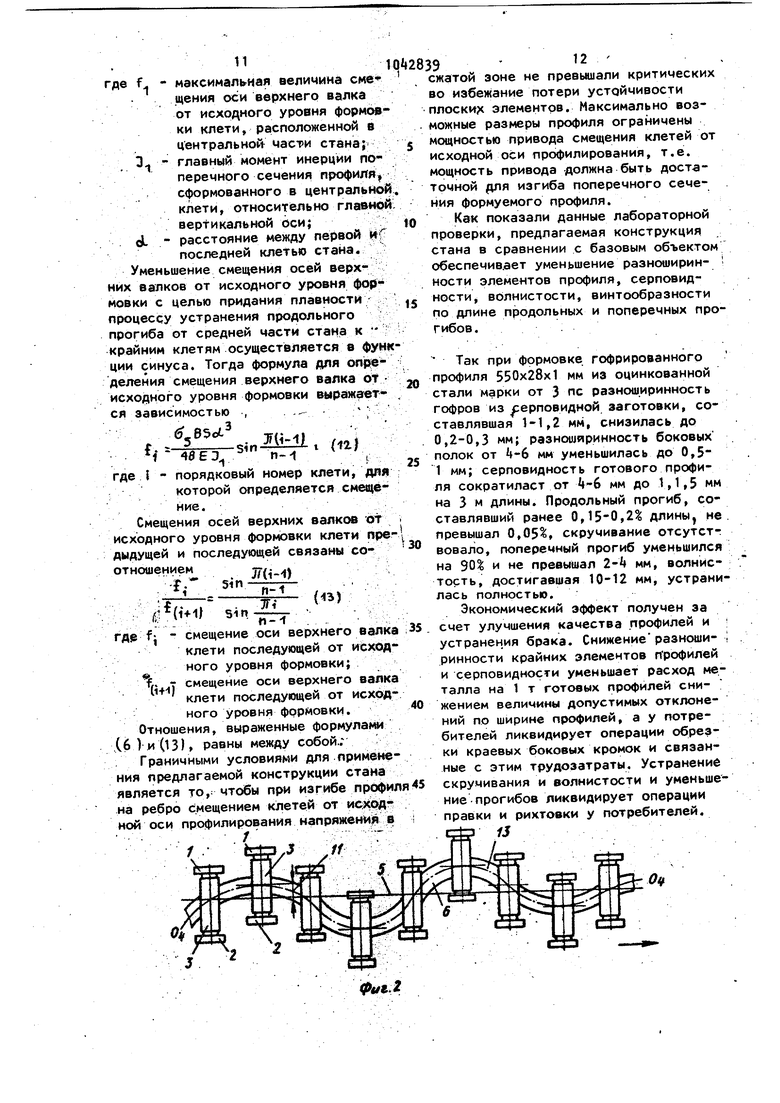

неизменных расстояниях 9 между осями верхних и нижних валков.

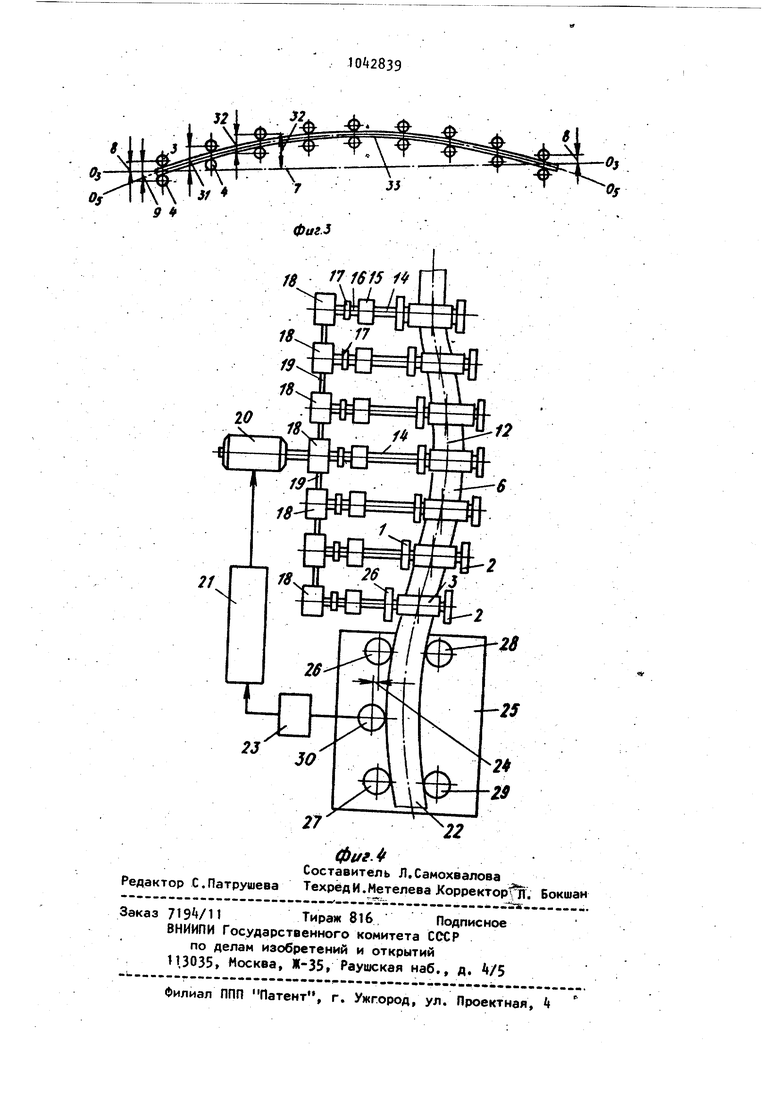

Изменением расстояния 10 и 11 от исходнойоси профилирования, фиксируемой первой и последней клетью стана, оси профилирования могут придаваться криволинейные формы 12 (0202) или 13 (040). Для этих целей стан содержит привод смещения клетей в составе винтовых пар 1 и 15 вращаемых через валы 16, соединительные муфты 17 от бесступенчатых редукторов 18, связанных валами 19 посредством электродвигателя 20, управляемого электроннь)м блоком 21, получающим данные о величине и направлении кривизны серповидности движущейся полосы 22 через поворотный редуктор 23 в зависимости от величины эксцентриситета 2t, фиксируемого устройством замера серповидности, состоящего из стола 25, неподвижно устанавливаемых вертикальных ррликов 26-29, а также подвижного в поперечном направлении ролика 30, упруго прижимаемого к кромке полосы 22,

Изменением расстояния 8 от исходного уровня формовки на определенные, заданные для каждой клети величины 31, 32 и т.д. уровню формовки может придаваться криволинейная форма 33 () Передаточные числа редукторов 18

соседних клетей относятся как величины их заданного смещения относител НО исходной оси профилирования/ Стан работает следующим образомi На движущейся в стан полосе 22 автоматически замеряется величина и направление серповидности при прохождении через стол 25, на котором., неприводнью вертикальные ролики 2б29 смонтированы так, что осевые плоскости роликов 26,28 и роликов 2,7,29, параллельны и отстоят друг от друга на строго фиксированном расстоянии. Ролик 30 расположен на середине этого расстояния, осевые плоскости пары роликов 26, 27 и 28, 29, также параллельны и отстоят друг от друга на ширину полосы 22. Вертикальный ролик 30 подпружинен к боковой кромке, полосы .та к, что может перемещатьс в поперечном направлении, копируя конфигурацию боковой кромки в виде смещения на эксцентриситет 2k от осевой плоскости роликов 2$ и 27 (нулевого положения ) вправо или влево. Редуктор 23, связанный с роликом 30

преобразует поперечные перемещения последнего в поворотные в обе стороны и передает их на электронный блок 21, который дает команду на включение реверсивного электромотора 20 привода смещения клетей стана от исходной оси 5 формовки. В зависимости ot направления и величины замеренной серповидности полосы 22 в требуемую сторону и в определенное время включается электромотор 20. Вращение электромотора через бесступенчатые редукторы 18, в.алы 1б с муфтами 17 передается на винтовую пару 1, 15, в которой вращательное движение винта 1 преобразуется р поступательное и передается соответствующей клети для смещения ее на заданную величину от исходной оси профилирования. Требуемая величина смещения каждой клети задается бесступенчатыми редукторами 18, связанными друг с другом валами 19 от центрального. Соседние редукторы связаны друг с другом передаточным соотношением в соответствии с соотношением величины перемещений соседних клетей. При этом новая ось профилирования приобретает, например форму 12. Одновременно с формовкой происходит устранение серповидности

профиля и разноширинностй его элементов за счет изгиба формуемой полосы на боковое ребро в сторону, обратную серповидности на полосе 22.

В случае необходимости смещения клетей от исходной оси формовки через одну для придания оси профилирования формы 13 на клетях, не под-. лежащих смещению, рассоединяют муфты 17. Если необходимо оси профилирования придать одновременно форму 12 и 13, то сначала выполняют операцию по приданию формы 12, а затем рассоединяют муфты и производят смещение клетей через одну. В этом случае ось профилирования приобретает орму 13.

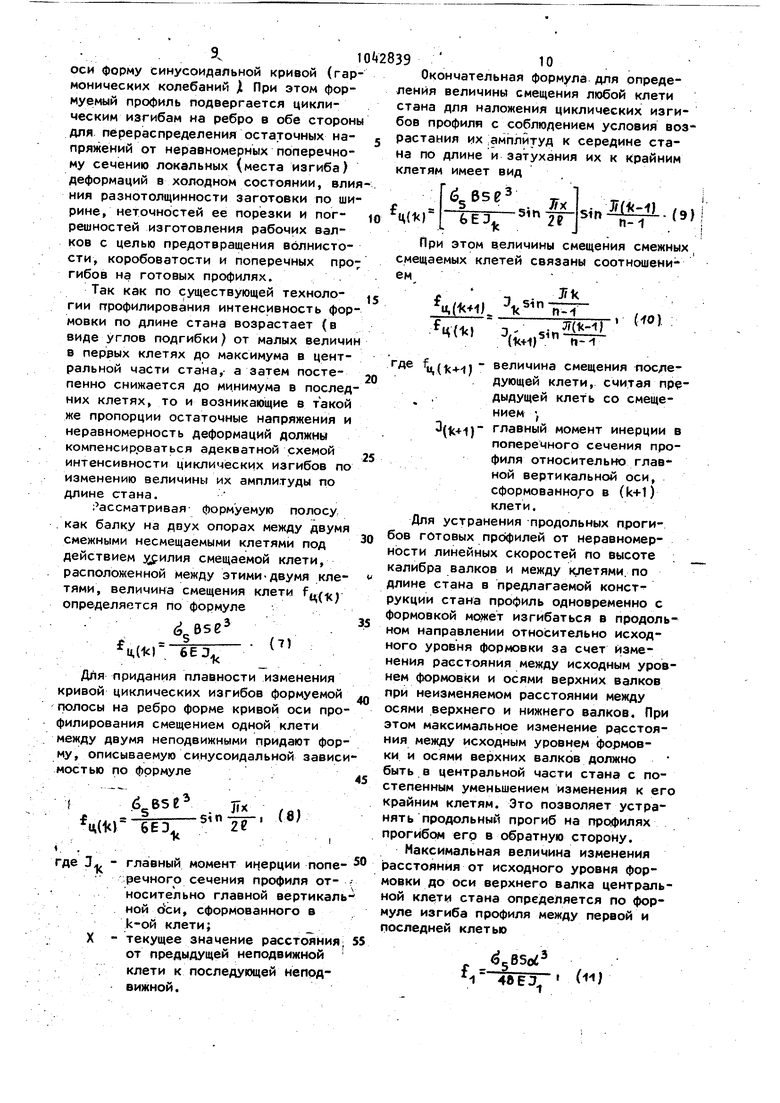

За счет циклических изгибов профиля в разные стороны на боковое ребро по плавной кривой происходит перераспределение остаточных напряений и снижается влияние локальных еформаций от формовки в холодном состоянии, усредняется влияние раз- . нотолщинности заготовки по ширине, неточности ее порезки и Погрешности зготовления валков. Чем предотврааются и сводятся к минимуму такие ефекты, какволнистость коробова7гость, поперечные прогибы и винтообразность профилей по длине. Смещение осей верхних валков от исходного уровня формовки 7 осущест вляют изменением расстояния 8 на за данные величины (31, 32 и т.д.)в каж дой клети при неизменяемом расстоянии между осями верхнего и нижнего валков. Тогда уровень формовки приобретает, например, конфигурацию 33 При этом профиль одновременно с фор мовкой.прогибается в продольном направлении, чем устраняется прогиб на готовом профиле. Смещение осей верхних валков от исходного уровня формовки осуществляют перемещением подушек верхнего и нижнего валков на одинаковые величины в направляющих станин 1 и. 2 клетей стана, например, винтовыми парами или клиновым механизмом. Смещение клетей с исходной оси профилирования по кривой в сторону обратную серповидноети на заговке, позволяет одновременно с формовкой устранить разноширинность элементов профиля и серповидность на нем при серповидной заготовке. При этом смещении оси профилирования формуемая полоса изгибается в сторону одной из боковых кромок, в зависимости от направления и величины серповидности н заготовке, между первой и последней клетью стана -до достижения предела текучести материала .полосы. Изгиб полосы смещением оси профилирования между первой .и последней клетью Стан осуществляют при кривой одного периода синусоиды { амплитуды) таким обра зом, что максимальная величина прогиба располагается) в центральной час ти стана. Рассматривая изгиб формуемой поло сы на боковую кромку смещением оси формовки по кривой как прогиб балки на двуз опорах, наибольшая величина которого на середине определяется по формуле f ЧБЕЗили заменяя силу Р, создающую проги величиной f, ее значением через напряжение поперечного сечения изгибаемой полосы, достигающее -npeAena текучести полосе шириной В и то щиной S Р sB S(2) а длину изгибаемой полосы U через; 839,8 расстояние между клетями g и их число п d. 1п(3) получаем окончательную формулу для определения максимальной величины смещения оси профилирования в центт ральной части стана 56 -S- Е 3 модуль упругости материала; главный момент инерции поперечного сечеИия профиля относительно главной вертикальной оси. Для исключения возможности возникновения потери устойчивости отдельных участков формуемой полосы изгибу ее смещением клетей придают плавную форму. Для чего изменение величины смещения клетей от исходной оси профилирования задают в функции синуса. При этом от середины к обоим концам стана (к первой и последней клетям) величина изгиба формуемой полосы на боковое ребро уменьшается До нуля величина смещения любой из клетей стана определяется формулой . 3|() .-S ITlгде k - порядковый номер заданной клети от начала к коНцу стана, для которой определяется ееличина смещения исходной оси формовки. Отношение величины f/|с -| смещения последующей клети к величине смещения заданной клети после математичес- , кого решения в общем виде и преобразования следующее Чк-1) Stn| Определив величину смещения для одной из клетей по формуле ( 5 J для других клетей его можно находить по формуле (6 ), пользуясь табличными данными значений синуса от О до 1, т.е. в пределах его аргумента 0-90 и 90 - 180. Таким образом, клети располагаются в соответствии с новой криволинейной осью профилирования. . Кроме того, клети целееоообразно через одну сместить от исходной прямолинейной оси профилирования в противоположные стороны, придавая 9, оси форму синусоидальной кривой (гар монических колебаний jl При этом формуемый профиль подвергается циклическим изгибам на ребро в обе сторон для перераспределения остаточных напряжений от неравномерных поперечному сечению локальных (места изгиба) деформаций в холодном состоянии, али ния разнотолщинности заготовки по ши рине, неточностей ее порезки и погрешностей изготовления рабочих валков с целью предотвращения волнистости, коробоватости и поперечных про гибов на готовых профилях. Так как по существующей технологии ггрофилирования интенсивность фор мовки по длине стана возрастает (в виде углов подгибки) от малых величи в перрых клетях до максимума в центральной части стана,- а затем постепенно снижается до минимума в послед них клетях, то и возникающие в такой же пропорции остаточные напряжения и неравномерность деформаций должны компенсироваться адекватной схемой интенсивности циклических изгибов по изменению величины их амплитуды по длине стана. ;ассматривая формуемую полосу как балку на двух опорах между двумя смежными несмещаемыми клетями под действием смещаемой клети, расположенной между этими-двумя клетями, величина смещения клети f определяется по формуле ,3 Bse - . (7) ц,(1«:| 6ЕД k . Для придания плавности изменения кривой циклических изгибов формуемой полосы на ребро форме кривой оси профилирования смещением одной клети между двумя неподвижными придают форму, описываемую синусоидальной зависи мостью по Формуле f Jh . ц( 6ЕЭ, где J;| - главный момент инерции поперечного сечения профиля относительно главной вертикаль ной Ьси, сформованного в k-ой клети; X - текущее значение расстояния от предыдущей неподвижной клети к последующей неподвижной. 39 Окончательная формула для определения величины смещения любой клети стана для наложения циклических изгибов профиля с соблюдением условия возрастания их :амплйтуд к середине стана по длине и затухания их к крайним клетям имеет вид 5 JX Л(К-1} Sin udo п-1 При этом величины смещения смежных смещаемых клетей связаны соотношением . 4(11, ц(1 {i.1) где f (.-ji величина смещения последующей клети, считая пр9 , дыдущей клеть со смещением , (1t+i) главный момент инерции в поперечного сечения профиля относительно главной вертикальной оси, сформованного в (k+1) клети. Для устранения продольных прогибов готовых прЬфилей от неравномерности линейных скоростей по высоте калибра валков и между слетями. по длине стана в предлагаемой конструкции стана профиль одновременно с формовкой может изгибаться в продольном направлении относительно исходного уровня формовки за счет изменения расстояния между исходным уровнем формовки и осями верхних валков при неизменяемом расстоянии между осями верхнего и нижнего валков. При этом максимальное изменение расстояния между исходным уровнем формовки и осями верхних валков должно быть в центральной части стана с постепенным уменьшением изменения к его крайним клетям. Это позволяет устранять продольный прогиб на профилях прогибом его в обратную сторону. Максимальная величина изменения расстояния от исходного уровня формовки до оси верхнего валка центральной клети стана определяется по формуле изгиба профиля между первой и последней клетью {, Б J где f. - максимальная величина сме щения оси верхнего валка от исходного уровня формовки клети, расположенной в центральной части стана; 3 - главный момент инерции поперечного сечения профиля, сформованного в центральной клети, относительно главной вeptикaлbнoй оси; di - расстояние между первой И последней клетыо стана. Уменьшение смещения осей верхних валков от исходного уровня фор мовки с целью придания плавности процессу устранения продольного прогиба от средней части стана к крайним клетям осуществляется в функ ции синуса. Тогда формула для определения смещения верхнего валка от исходного уровня формовки выражается зависимостью , . ; ,B5oL ) Г 5 1 46 ЕЗ где I - порядковый номер клети, для которой определяется смеще- , ние. . , . . : . Смещения осей верхних валков 6т исходного уровня формовки клети пре дыдущей и последующей связаны соотношением Ш -tl , jt,i./„„ ., где fj - смещение оси верхнего валка клети последующей от исходного уровня формовки; fp 7 смещение оси верхнего валка клети последующей от исходного уровня формовки. Отношения, выраженные формулами (6) и (13), равны между собой.; i Граничными условиями для применения предлагаемой конструкции стана является то,-чтобы при изгибе профил на ребро Смещением клетей от исходг ной оси профилирования напряжений в / W/- vf

gVe.2 39 сжатой зоне не превышали критических во избежание потери устойчивости плоских элементов. Максимально возможные размеры профиля ограничены мощностью привода смещения клетей от исходной оси профилирования, т.е. мощность привода должна быть достаточной для изгиба поперечного сечения формуемого профиля. Как показали данные лабораторной проверки, предлагаемая конструкция стана в сравнении с базовым объектом обеспечивает уменьшение разноширинности элементов профиля, серповидности, вблнистости, винтообразности по длине продольных и поперечных прогибов. Так при формовке гофрированного профиля 550x28x1 мм из оцинкованной стали марки от 3 пс разноширинность гофров из ерповидной заготовки, составлявшая 1-1,2 мм, снизилась до 0,2-0,3 мм; разноилчринность боковых полок от t-6 мм уменьшилась до 0,51 мм; серповидность готового профиля сократиласт от Л-6 мм до 1,1,5 мм на 3 м длины. Продольный прогиб, составлявший ранее 0,15-0,2 длины, не. превышал 0,05%, скручивание отсутстт вовало, поперечный прогиб уменьшился на 90 и не превышал 2-k мм, волнистость, достигавшая 10-12 мм, устранилась полностью. Экономический эффект получен за счет улучшения качества профилей и устранения брака. Снижениеразноши- i ринности крайних элементов профилей и серповидности уменьшает расход металла на 1 т готовых профилей снижением величины допустимых отклонений по ширине профилей, а у потребителей ликвидирует операции обрезки краевых боковых кромок и связанные с этим трудозатраты. Устранение скручивания и волнистости и уменьшение-прогибов ликвидирует операции правки и рихтовки у потребителей. 13

Авторы

Даты

1983-09-23—Публикация

1982-02-26—Подача