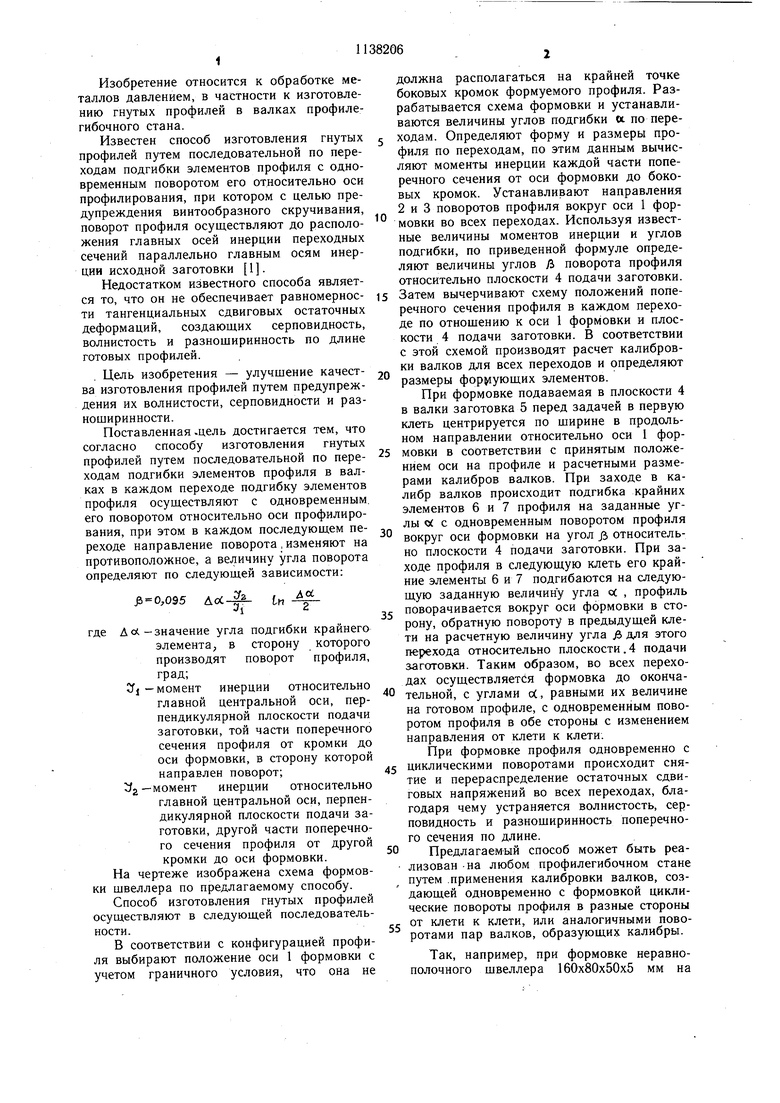

Изобретение относится к обработке металлов давлением, в частности к изготовлению гнутых профилей в валках профилегибочного стана. Известен способ изготовления гнутых профилей путем последовательной по переходам подгибки элементов профиля с одновременным поворотом его относительно оси профилирования, при котором с целью предупреждения винтообразного скручивания, поворот профиля осуществляют до расположения главных осей инерции переходных сечений параллельно главным осям инерции исходной заготовки 1. Недостатком известного способа является то, что он не обеспечивает равномерности тангенциальных сдвиговых остаточных деформаций, создающих серповидность, волнистость и разноширинность по длине готовых профилей. Цель изобретения - улучщение качества изготовления профилей путем предупреждения их волнистости, серповидности и разнощиринности. Поставленная -цель достигается тем, что согласно способу изготовления гнутых профилей путем последовательной по переходам подгибки элементов профиля в валках в каждом переходе подгибку элементов профиля осуществляют с одновременным, его поворотом относительно оси профилирования, при этом в каждом последующем переходе направление поворота,изменяют на противоположное, а величину угла поворота определяют по следующей зависимости: АоС- In .Р 0,095 1 где Да-значение угла подгибки крайнего элемента, в сторону которого производят поворот профиля, град; У -момент инерции относительно главной центральной оси, перпендикулярной плоскости подачи заготовки, той части поперечного сечения профиля от кромки до оси формовки, в сторону которой направлен поворот; ifj-момент инерции относительно главной центральной оси, перпендикулярной плоскости подачи заготовки, другой части поперечного сечения профиля от другой кромки до оси формовки. На чертеже изображена схема формовки швеллера по предлагаемому способу. Способ изготовления гнутых профилей осуществляют в следующей последовательности. В соответствии с конфигурацией профиля выбирают положение оси 1 формовки с учетом граничного условия, что она не должна располагаться на крайней точке боковых кромок формуемого профиля. Разрабатывается схема формовки и устанавливаются величины углов подгибки о. по переходам. Определяют форму и размеры профиля по переходам, по этим данным вычисляют моменты инерции каждой части поперечного сечения от оси формовки до боковых кромок. Устанавливают направления 2 и 3 поворотов профиля вокруг оси 1 формовки во всех переходах. Используя известные величины моментов инерции и углов подгибки, по приведенной формуле определяют величины углов /5 поворота профиля относительно плоскости 4 подачи заготовки. Затем вычерчивают схему положений поперечного сечения профиля в каждом переходе по отношению к оси 1 формовки и плоскости 4 подачи заготовки. В соответствии с этой схемой производят расчет калибровки валков для всех переходов и определяют размеры фор 1ующих элементов. При формовке подаваемая в плоскости 4 в валки заготовка 5 перед задачей в первую клеть центрируется по щирине в продольном направлении относительно оси 1 формовки в соответствии с принятым положением оси на профиле и расчетными размерами калибров валков. При заходе в калибр валков происходит подгибка крайних элементов 6 и 7 профиля на заданные углы « с одновременным поворотом профиля вокруг оси формовки на угол з относительно плоскости 4 подачи заготовки. При заходе профиля в следующую клеть его крайние элементы 6 и 7 подгибаются на следующую заданную величину угла ос , профиль поворачивается вокруг оси формовки в сторону, обратную повороту в предыдущей клети на расчетную величину угла 3 для этого перехода относительно плоскости.4 подачи заготовки. Таким образом, во всех переходах осуществляется формовка до окончательной, с углами с(, равными их величине на готовом профиле, с одновременным поворотом профиля в обе стороны с изменением направления от клети к клети. При формовке профиля одновременно с циклическими поворотами происходит снятие и перераспределение остаточных сдвиговых напряжений во всех переходах, благодаря чему устраняется волнистость, серповидность и разнощиринность поперечного сечения по длине. Предлагаемый способ может быть реализован -на любом профилегибочном стане путем .применения калибровки валков, создающей одновременно с формовкой циклические повороты профиля в разные стороны от клети к клети, или аналогичными поворотами пар валков, образующих калибры. Так, например, при формовке неравнополочного щвеллера 160x80x50x5 мм на

стане 1-6x30-730 была применена калибровка валков с подгибом полок по переходам в восьми клетях по режиму: 8, 18, 30, 45, 60, 70, 80 и 90° одновременно с поворотами профиля, начиная с первой клети (в сторону полки 50 мм), на соответствующие расчетные величины углов 1°33, 1°02 , 2°5б , 2°04 , 3°46 , 2°13 , 1°47 и 1°1б относительно плоскости подачи заготовки к формующим клетям.

Расчет углов поворота профиля по переходам производится следующим образом.

В сортветствии с режимом подгибки полок швеллера по переходам производят расчеты размеров поперечного сечения формуемого профиля во всех переходах. После этого по известным зависимостям определяют положения главных центральных осей для частей формуемого сечения, разделенных осью формовки, положение которой принято проходящим через середину прямолинейного участка стенки (160 мм), и вычисляют моменты инерции (J и Jj) этих частей поперечного сечения относительно их главных осей, перпендикулярных плоскости подачи заготовки.

Так, например, в первом переходе при углах подгибки полок 8° величины этих моментов инерции Лг 130,9 см (часть Сечения со стороны полки 80 мм), j 88,25 см (часть сечения со стороны полки 50 мм).

В связи с отсутствием предыдущего перехода в первом переходе приращение угла подгибки за проход равно углу подгибки, т. е.ДоС сх. 8°. После подстановки известных значений Л х, TJ и tig в формулу определяют величину угла J поворота профиля в этом переходе в сторону полки 50 мм.

1°33

Во втором переходе при угле подгибки полок 18° величины моментов инерции 127,22 см (часть сечения со стороны полки 80 мм), За 86,6 см (часть сечения со стороны полки 50 мм).

Приращение угла подгибки в этом переходе составляет А« oC-z-z- oCj-i - 8° 10°, а соответствующая величина угла .6 поворота профиля в этом переходе, теперь уже в сторону полки 80 мм, составляет . 1°02, По аналогичной методике находят углы д поворота профиля для всех переходов.

Как показывают замеры профилей опытной партии, изготовленной по предлагаемому способу, контролируемые размеры полностью соответствуют требованиям ГОСТ 8221-69. Волнистости стенки не наблюдается, как при отсутствии волнистости, так и при волнистости заготовки 10-15 мм. Волнистости на обеих полках нет при отсутствии волнистости ,на заготовке, а при волнистости на заготовке 10-12 мм волнистость на обеих полках не более 0,2-0,3 мм на 1 м.

5 При формовке заготовок без серповидности серповидность профилей в горизонтальной и вертикальной плоскостях отсутствует. При максимальной серповидности заготовок (1 мм на 1 м) серпоЬидность в

д вертикальной плоскости (полок) не превышает 0,2-0,3 мм, а в горизонтальной плоскости 0,2 мм на 1 м.

Разноширинность полок при поштучном процессе минимальна и не превышает для полки 50 мм 0,2-0,3 мм для полки 80 мм

5 0,2-0,4 мм. Общая разноширинность профиля по длине 6 м не более 0,5-0,9 мм. Продольное скручивание отсутствует.

Согласно данным проведенных опытных опробований, замеров и сопоставления качества готовой продукции изобретение обладает следующими преимуществами. Предупреждается появление волнистости на плоских недеформируемых участках профиля при отсутствии волниетости на заготовке, а при волнистой заготовке величина ее

5 на готовых профилях снижается на 75-80 /о. Так, при изготовлении швеллела 160х80х х50х5 мм по предлагаемому способу из заготовки без волнистости волнистость на полках готового профиля отсутствует, а при изготовлении по известному способу волнистость полок достигает 0,8-1,8 мм. При использовании заготовки волнистостью 10-12- мм при предлагаемом способе волнистость на стенке отсутствует, на полках не превышает 0,2-0,3 мм; при известном

5 способе волнистость на стенке 0,3-0,5 мм, на полках 2-4 мм, что в последнем случае выходит за допустимые пределы по стандарту.

При заготовке без серповидности профили, изготовленные по предлагаемому способу, серповидности не имеют. Эти же профили из такой же заготовки по известному способу имеют серповидность 0,4-0,5 мм на 1 м длины. При заготовке серповидностью 1 мм на 1 м серповидность на готовых профилях, сформованных по предлагаемому способу, не превышает 0,2-0,3 мм, тогда как при известном способе она достигает 0,8-1 мм.

Разноширинность, составляющая при известном способе для полки 50 мм 1 -1,5 мм а для полки 80 мм 1,2-1,9 мм, снижается при предлагаемом способе на 80-85%. Общая разноширинность профиля по длине, составляющая при известном способе 1,8-2,5 мм, снижается в 2,5-3 раза при использовании предлагаемого способа. Скручивание профиля по длине 0,8° на 1 м длины устраняется полностью.

11382064

Сравнительные данные показывают су-нении профилей в изделиях, сократить расщественное улучшение качества готовой про-ход металла при производстве профилей за

дукции при использовании изобретения, чтосчет уменьшения пределов допусти 1ых отпозволит снизить трудозатраты при приме-клонений по ширине и уменьшения брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1994 |

|

RU2071848C1 |

| Профилегибочный стан | 1982 |

|

SU1042839A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2108180C1 |

| Способ производства гнутых профилей | 1980 |

|

SU919779A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗЕТОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2065791C1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| СПОСОБ ФОРМОВКИ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 2004 |

|

RU2256524C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ путем последовательной по переходам подгибки элементов профиля в валках, отличающийся тем, что, с целью улучшения качества готовых профилей путем предупреждения их волнистости, серповидности и разноширинности, в каждом переходе подгибку элементов профиля осуществляют с одновременным его поворотом относительно оси профилирования, при этом в каждом последующем переходе направление поворота изменяют на противоположное, а величину угла поворота определяют по следующей зависимости: Да. fnA, J3-0,095 где Ао( -значение угла подгибки крайнего элемента, в сторону которого производят поворот профиля, град; t - момент инерции относительно главной центральной оси, перпендикулярной плоскости подачи заготовки той части поперечного сечения профиля от кромки до оси формовки, в сторону которой направлен поворот; Э -момент инерции относительно (Л главной центральной оси, перпендикулярной плоскости подачи заготовки, другой части поперечного сечения профиля от другой кромки до оси формовки. СО 00 ю о 05

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления несимметричных гнутых профилей | 1981 |

|

SU969366A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-07—Публикация

1983-07-11—Подача