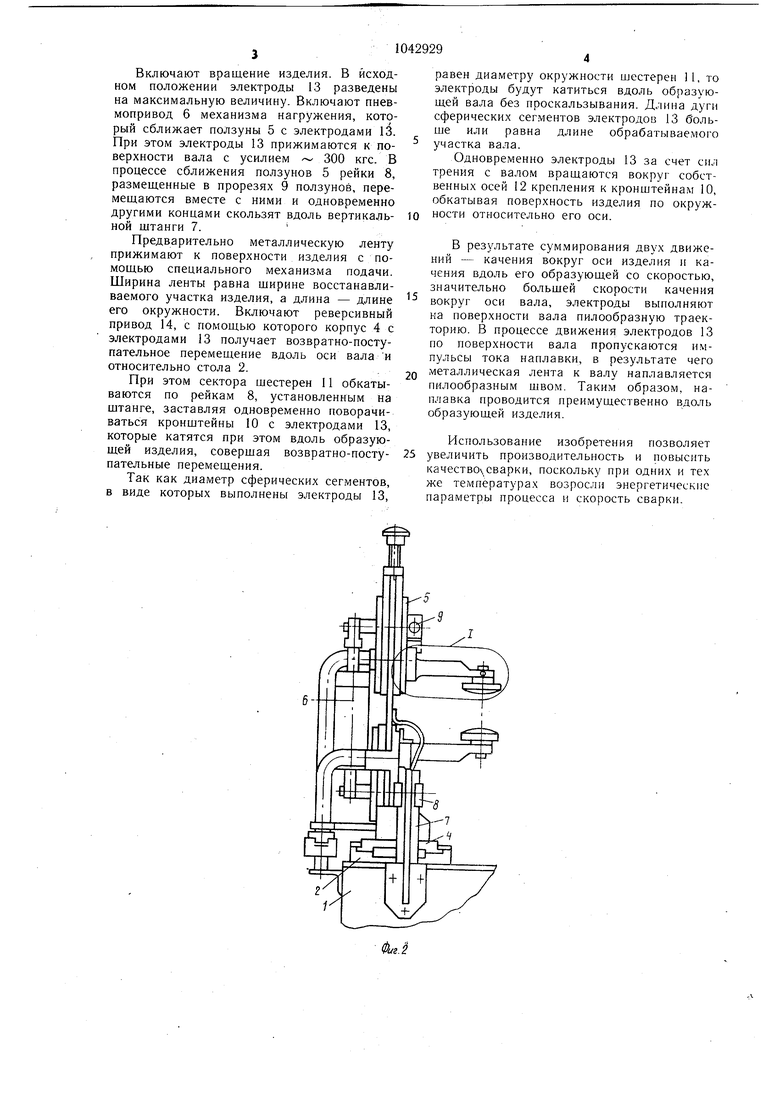

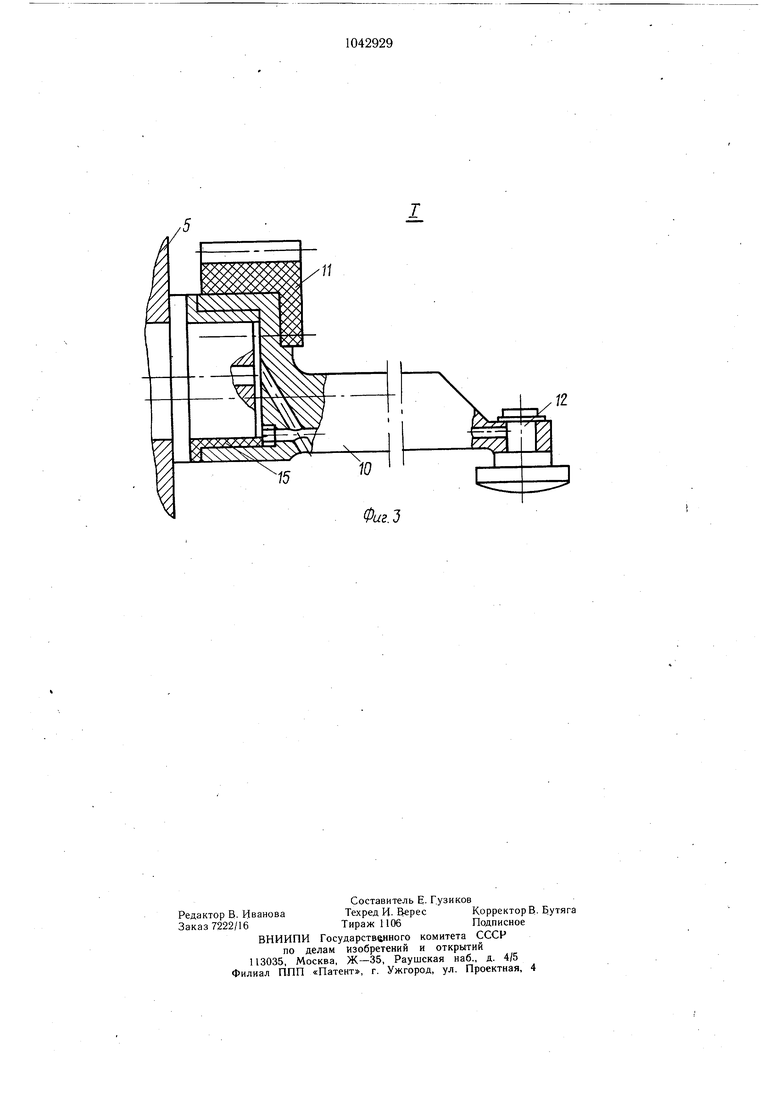

Изобретение отно.сится к машиностроению, в частности к производству оборудования для электроконтактной сварки, и может быть использовано при восстановлении изношенных поверхностей. Известно устройство для электроконтактной наплавки ленты на изделие, содержаш,ее размеш.енный на основании узел подвески роликового электрода, механизм регулирования сварочного давления, выполненный Е виде штанги, один конец которой свободно установлен на оси сварочного ролика, а другой шарнирно закреплен на основании и снабжен зубчатым сектором, находящимся в зацеплении с установленной в направляющих основания рейкой 1. Недостатком данного устройства является низкая скорость и производительность наплавки, а также невысокое качество сварного шва. Известна также машина для электроконтактной сварки, содержащая подвижный стол, установленный на корпусе механизм нагружения, выполненный в виде приводных ползунов с электродами, приводной реечношестеренчатый механизм. Данная м зшина быть использована для наплавки присадочного материала на детали вращения по винтовой линии 2. Однако при наплавке ленты на деталь вращения по винтовой линии обычными роликами-электр одами на такой машине будет повышенный износ качения электродов из-за того, что качение их осушествляется только вокруг оси вращения наплавляемой детали, а вдоль образующей электроды принудительно перемещаются с помощью специального привода. Если учесть, что это перемещение без качения осуществляется в условиях высоких сварочных температур, то вполне очевидно, что износ электродов очень интенсивен. Кроме того, скорость и производительность -электроконтактной наплавки по винтовой линии обычными роликами-электродами ограничены, так как существенно зависят от геометрических параметров сварочной зоны и, практически для тел враш,ения, например, валов скорость сварки находится в пределах Усь 0,5-2 м/мин. Кроме того, качество сварного щва также недостаточно высокое. Целью ибретения является повыщение производительности сварки и качества сварки. Указанная цель достигается тем, что сварочная мащина для электроконтактной сварки, содержащая подвижный стол, установленный на корпусе механизм нагружения. выполненный в виде приводных ползунов с электродами, приводной реечно-щестеренчатый механизм, оснащена штангой, установленной вертикально на подвижном столе, ползуны выполнены с прорезями, в которых размешены одни концы реек, другие смонтированы на штанге с возможностью перемещения вдоль ее продольной оси, ползуны снабжены кронштейнами, установленными с возможностью поворота вокруг своей продольной оси, на концах которых со стороны ползуна с возможностью взаимодействия с рейками неподвижно закрепленыщестерни, выполненные в виде секторов, на других концах с возможностью вращения относительно оси, перпендикулярной оси поворота кронштейнов, установлены электроды, выполненные в виде сферических сегментов} диаметр которых равен диаметру окружности шестерен, центр каждой из которых расположен на оси поворота кронштейна. На фиг. 1 показана машина для электроконтактной сварки, обший вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - узел I на фиг. 2. Машина для электроконтактной сварки содержит установленный на основании 1 подвижный стол 2. На направляющих 3 стола установлен корпус 4 с размещенным на нем механизмом нагружения, выполненным в виде ползунов 5, связанных между собой пневмоприводом 6. На столе 2 закреплена вертикальная щтанга 7, на которой с возможностью возвратно-поступательного перемещения установлены концы реек 8 реечнощестеренчатьгх механизмов, другие концы которых размепдены в горизонтальных прорезях 9, выполненных в ползунах На ползунах с возможностью вращения установлены кронщтейны 10, на одних концах которых со стороны ползуна закреплены шестерни 11, выполненные в виде секторов, а на других с возможностью вращения относительно осей 12, перпендикулярных осям врашения кронштейнов 10, установлены .электроды 13, выполненные в виде сферических сегментов, диаметр которых равен, диаметру окружности ujecTepeH 11. Корпус 4 перемещается вдоль направляющих стола 2 приводом 14. К электродам 13 посредством подвижных токоподводов через кронштейны 10 подводится сварочный ток. Кронщтейны 10 изолированы от корпуса 4 втулками 15. Перемещение верхнего ползуна вверх ограничено винтом 16, закрепленым на корпусе 4. Устройство работает следующим образом. Стол 2 вместе с корпусом 4 ползунами 5 и электродами 13 перемещают в зону обрабатываемого изделия, выполненного в виде тела вращения. Далее перемещая корпус 4 по направляющим 3 стола 2, устанавливают электроды 13 напротив середины обрабатываемого участка цилиндрической поверхности изделия. Включают вращение изделия. В исходном положении электроды 13 разведены на максимальную величину. Включают пневмопривод 6 механизма нагружения, который сближает ползуны 5 с электродами 13. При этом электроды 13 прижимаются к поверхности вала с усилием 300 кгс. В процессе сближения ползунов 5 рейки 8, размещенные в прорезях 9 ползунов, перемещаются вместе с ними и одновременно другими концами скользят вдоль вертикальной штанги 7. Предварительно металлическую ленту прижимают к поверхности изделия с помощью специального механизма подачи. Ширина ленты равна ширине восстанавливаемого участка изделия, а длина - длине его окружности. Включают реверсивный привод 14, с помощью которого корпус 4 с электродами 13 получает возвратно-поступательное перемещение вдоль оси вала и относительно стола 2. При этом сектора шестерен 11 обкатываются по рейкам 8, установленным на щтанге, заставляя одновременно поворачиваться кронщтейны 10 с электродами 13, которые катятся при этом вдоль образующей изделия, соверщая возвратно-поступательные перемещения. Так как диаметр сферических сег.ментов, в виде которых выполнены электроды 13, равен диаметру окружности шестерен И, то электроды будут катиться вдоль образующей вала без проскальзывания. Длина дуги сферических сегментов электродов 13 больше или равна длине обрабатываемого участка вала. Одновременно электроды 13 за счет сил трения с валом вращаются вокруг собственных осей 12 крепления к кронштейнам 10, обкатывая поверхность изделия по окружности относительно его оси. В результате суммирования двух движений - качения вокруг оси изделия и качения вдоль его образуюшей со скоростью, значительно большей скорости качения вокруг оси вала, электроды выполняют на поверхности вала пилообразную траекторию. В процессе движения электродов 13 по поверхности вала пропускаются импульсы тока наплавки, в результате чего металлическая лента к валу наплавляется пилообразным швом. Таким образом, наплавка проводится преимущественно вдоль образующей изделия. Использование изобретения позволяет увеличить производительность и повысить качество сварки, поскольку при одних и тех же температурах возросли энергетические параметры процесса и скорость сварки.

Т

/2

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2005 |

|

RU2305616C1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙШВОВ | 1971 |

|

SU312699A1 |

| Устройство для сообщения сварочной горелке колебаний | 1978 |

|

SU791492A1 |

| Устройство для дуговой сварки с колебаниями сварочной горелки | 1981 |

|

SU994178A1 |

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

МАШИНА ДЛЯ ЭЛЕКТРОКОВТАКТНОЙ СВАРКИ, содержащая подвижный стол, установленный на корпусе механизм нагружёния, выполненный в виде приводных ползунов с электродами, приводной реечно-шестеренчатый механизм, отличающаяся тем, что, с цео1ью повышения производительности и качества сварки, машина оснащена штангой, установленной вертикально на подвижном столе, ползуны выполнены с прорезями, в которых размешены одни концы реек, другие смонтированы на штанге с возможностью nepeMeinefp.iH вдо.пь ее продольной оси, ползуны снабжены крон нтейнами,. установленными с возможностью поворота вокруг своей продольной оси. ни концах которых со сторо.чы ползуна с возможностью взанмоденствг.я с рейками неподвижно закреплены шестерни, выполненные в виде секторов, па других концах с возможностью вращения о носителы() «си, иерпендикулярной оси поворота кропимeiiнов, установлены электроды, выполненные о в виде сферических сегментов, диаметр ко(Л торых равен диаметру окружности шестерен, центр каждой из которы.х расположен на оси поворота кронштейна. го г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Головка для электроконтактной наплавки | 1974 |

|

SU502723A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для автоматической односторонней роликовой сварки | 1950 |

|

SU96878A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-23—Публикация

1982-01-04—Подача