Предметом изобретения является машина, предназначенная для автоматической односторонней роликовой контактной сварки швов изделий коробчатой формы.

Известны машины для односторонней контактной сварки с помош,ыо двух роликов, включенных носледовательно со вторичным витком сварочного трансформатора, снабженные нневматическим приводом для перемещения свариваемого изделия. Известно также применение клапанов с электромагнитным приводом для управления пневматическими цилиндрами сварочных машин.

Отличительной особенностью описываемой сварочной машины, обеспечиваюш,ей автоматизацию цикла роликовой контактной сварки швов изделия коробчатой формы, является наличие гидравлического реечноншстеренчатого привода и реверсивного механизма с электро.магнит. пым управлением, осуш,ествляюгцих в процессе сварки повороты приспособления с укрепленным на последнем свариваемым изделием.

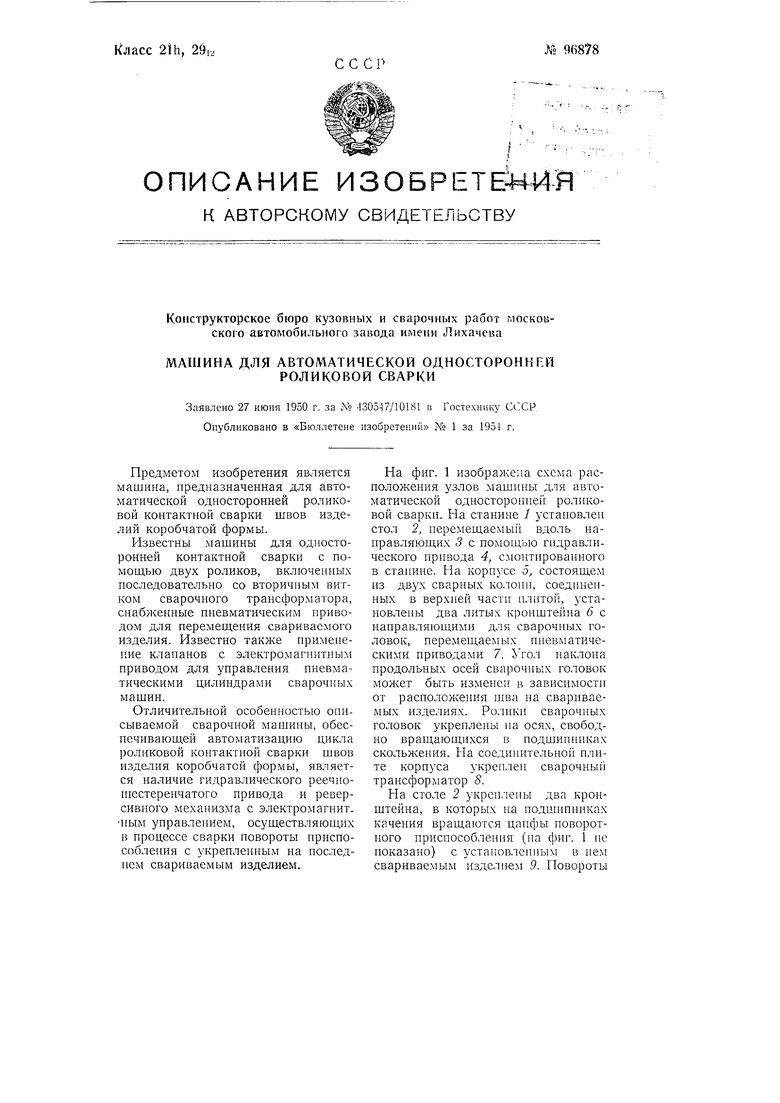

На фиг. 1 изображена схема расположения узлов машины для автоматической односторонней роликовой сварки. На станине / установлен стол 1, перемешаемьн вдоль направляющих 3 с помощью гидравлического привода 4, смонтированного в станине. На корпусе 5, состоящем из двух сварных колонн, соединенных в верхней части плитой, установлены два литых кронштейна 6 с направляющими для сварочных головок, перемещаемых пневматическими приводами 7. Угол наклона продольных осей сварочных головок может быть изменен в зависимостн от расположения щва на свариваемых изделиях. Рол1П и сварочных головок укреплены на осях, свободно вращающихся в подшипниках скольжения. На соединительной плите корпуса укреплен сварочный трансформатор 8.

На столе 2 укреплены два кронштейна, в которых на подшипниках качения вращаются цанфы поворотного приспособлепия (на фиг. 1 не показано) с установленным в нем свариваемым изделием 9. Новороты

приспособления осуществляются с помощью двух зубчатых реек 10, укрепленных на щтоках гидравлических приводов. Фиксация приспособления с изделием достигается применением защелки 11с гидроприводом, западающей в прорези диска, укрепленного на конце цапфы приспособления. Расположение прорезей соответствует требуемым положениям приспособления с изделием.

На одном валу с шестерней, зацепляющейся с зубчатыми рейками, смонтирован реверсивный механизм 12 со скользян1,ей зубчатой муфтой. С р,едомым ва:юм реверсивного механизма кинематически связан кулачковый диск 13, воздейству1С)Н1ий на рычаг выключате.чя 14 у.пектромагнита 15, перемепияон его скользящую .муфту реверсивного механизма. Реверсивный механизм сблокирован с защелкой // через вык;ночатель 16, управляемый рычагом зубчатой муфты.

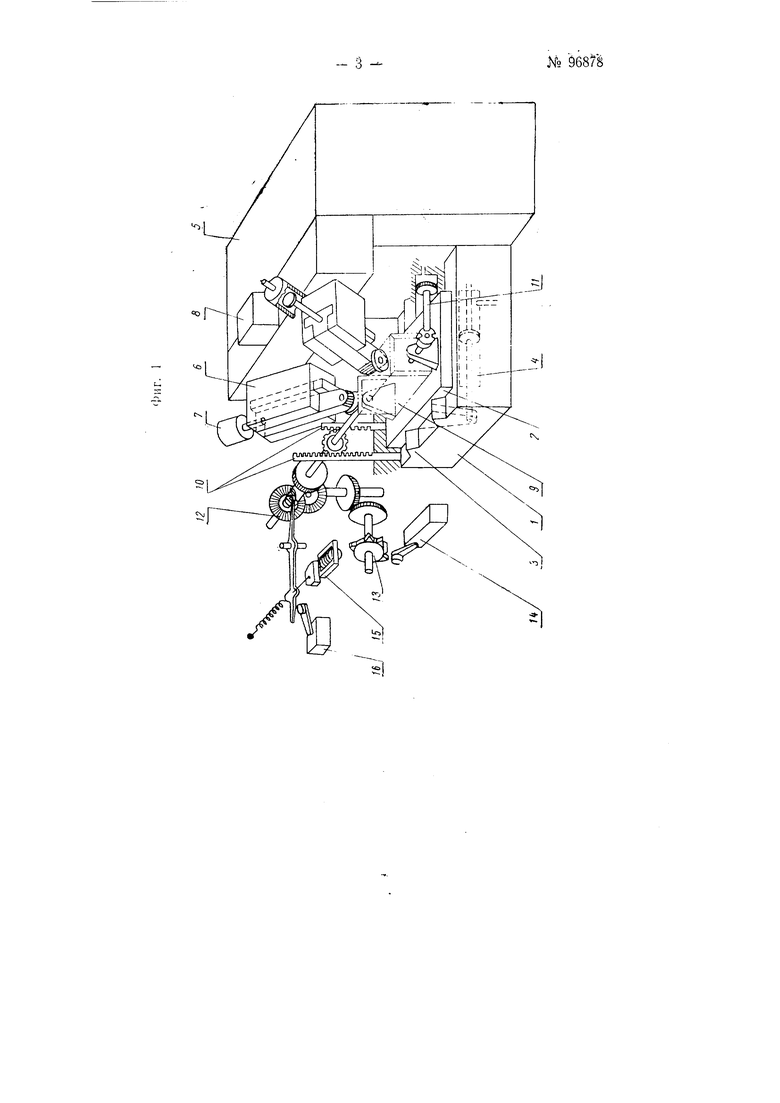

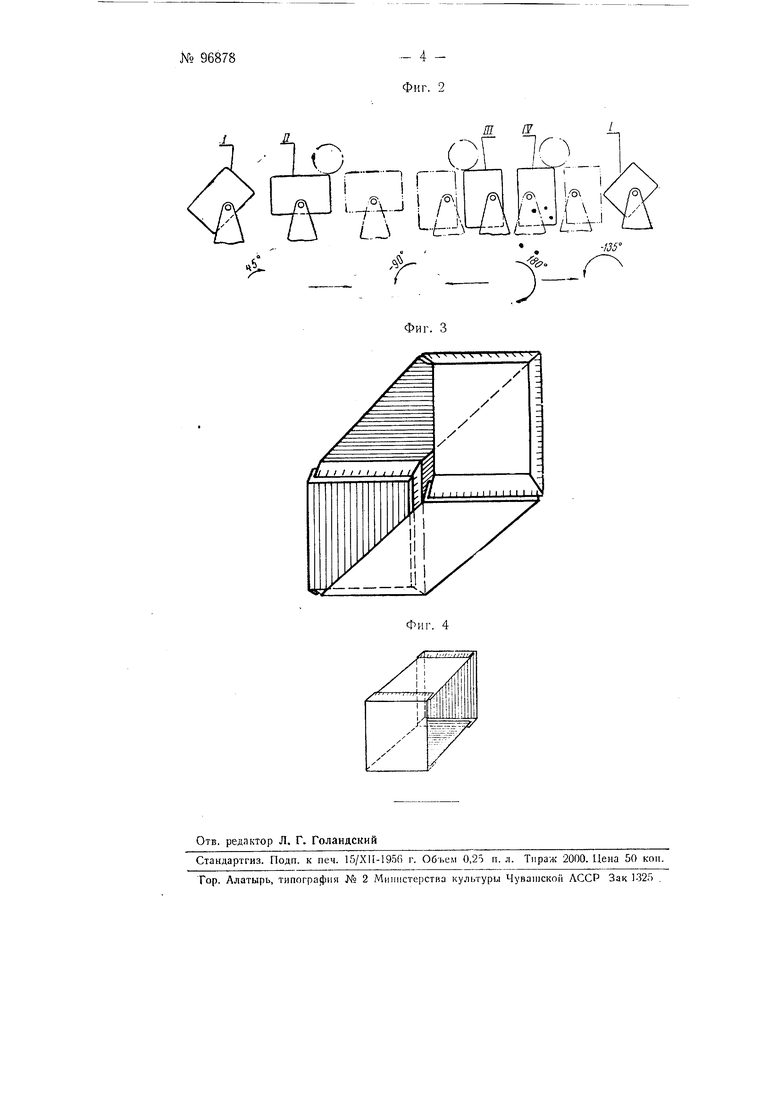

На фиг. 2 показаны положения изделия, последовательно занимаемые им на протяжении цикла сварки. В положении / производится установка изделия в зажимное нриспособлеиие. Вслед за этим нзде/ше поворачивается па 45, после чего опускаются сварочпые головки. В положении // происходит сварка двух параллельных щвов, сопровождающаяся перемещением стола на величину, соответствуюнгую их д.тине. Затем сварочные головки поднимаются, изделие поворачивается в обратну)о сторону на 90 в положение /// и головки снова опускаются. В положении /// осуществляется проваривапие второй пары параллельных швов при одновременном обратном движении стола; после чего головки поднимаются и изделие поворачивается на 180 в ноложение V. В положении IV нроваривается последняя пара параллельных HJBOB при движении стола в том же направлении, что и в положении //. Заключительное движение стола в обратном направлении и новорот изделия на 135 также в обратном направлении приводит изделие в первоначальное положение /; после чего цикл повторяется. На фиг. 3 схематически изображено расположение косых швов изделия 1соробчатой формы, соответствуюнгее наклонному положениро сварочных головок машины. Для сва|)ки прямых швов изделия (фиг. 4) сварочные головки приводят в вертикальное ноложение.

Предмет изобретен и я

Ман1ина для автоматическо1 односторонней роликовой сварки изделий коробчатой формы, состояН1ая из двух роликов с нневматнческим приводом каждый и нодвижпого CTo.ia с гидрав.1нческим приводо.м и поворотпым приспособлением и имеюнгая электрические кланапы для автоматизации полного цик.ча сварки, о т л и ч а ю HI, а я с я тем, что, с це.чью осунгествления непрерывной последовательности процесса сварки по контуру, машина снабжена гидравлическим реечно-шестеренчатым нриводом и реверсивным механизмом с электромагнитным управлением, осуществляю1цими в процессе сварки следующие три поворота свариваемого изделия: на 45° (после чего ролики опускаются, швы донышка свариваются при линейном неременгении стола и ролики поднимаются); на 90° в обратную сторону (с последующей сваркой Н1ВОВ боковины при обратном ходе стола); на 180° с последующей сваркой ннюв второй боковины при ходе стола вперед.

о

№ 96878

.. 4 - Фиг. 2

Ш S

--лГ irl.Sx

./о.

fSNi

. Г

-Ь -135°

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для одновременного загибания обоих концов заготовки из листового материала с отбортованными краями | 1951 |

|

SU95294A1 |

| Машина для контактной роликовой сварки | 1981 |

|

SU1018824A1 |

| МАШИНА ДЛЯ СБОРКИ И РОЛИКОВОЙ СВАРКИ СОТОВЫХ | 1969 |

|

SU251112A1 |

| Установка для сварки под флюсом | 1977 |

|

SU745627A1 |

| Устройство для контактной роликовой сварки | 1980 |

|

SU925579A1 |

| Способ контактной шовной сварки | 1987 |

|

SU1505713A1 |

| Установка для дуговой конденсаторной сварки оплавлением | 1981 |

|

SU990462A2 |

| Устройство для одновременной сварки двух угловых швов | 1980 |

|

SU927464A1 |

| УСТРОЙСТВО для СБОРКИ и СВАРКИ БУРОВЫХ ДОЛОТ | 1966 |

|

SU179865A1 |

| Установка для сборки и сварки | 1982 |

|

SU1117172A1 |

Авторы

Даты

1954-01-01—Публикация

1950-06-27—Подача