(5) УСТРОЙСТВО ДУГОВОЙ СВАРКИ

с КОЛЕБАНИЯМИ СВАРОЧНОЙ ГОРЕЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки с колебаниями сварочной горелки | 1986 |

|

SU1344542A1 |

| Устройство для дуговой сварки | 1991 |

|

SU1808564A1 |

| Устройство для дуговой сварки с поперечными колебаниями горелки | 1982 |

|

SU1038136A1 |

| Устройство для дуговой сварки с поперечными колебаниями сварочной горелки | 1975 |

|

SU679353A1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для дуговой сварки с колебаниями электрода | 1979 |

|

SU893453A1 |

| Устройство для дуговой сварки плавящимся электродом | 1976 |

|

SU719841A1 |

| Устройство для возбуждения дуги | 1978 |

|

SU795828A1 |

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНЫХ КОЛЕБАНИЙ СВАРОЧНОЙ ГОРЕЛКИ | 1970 |

|

SU419337A1 |

| Устройство для дуговой сварки с колебаниями сварочной горелки | 1990 |

|

SU1756062A1 |

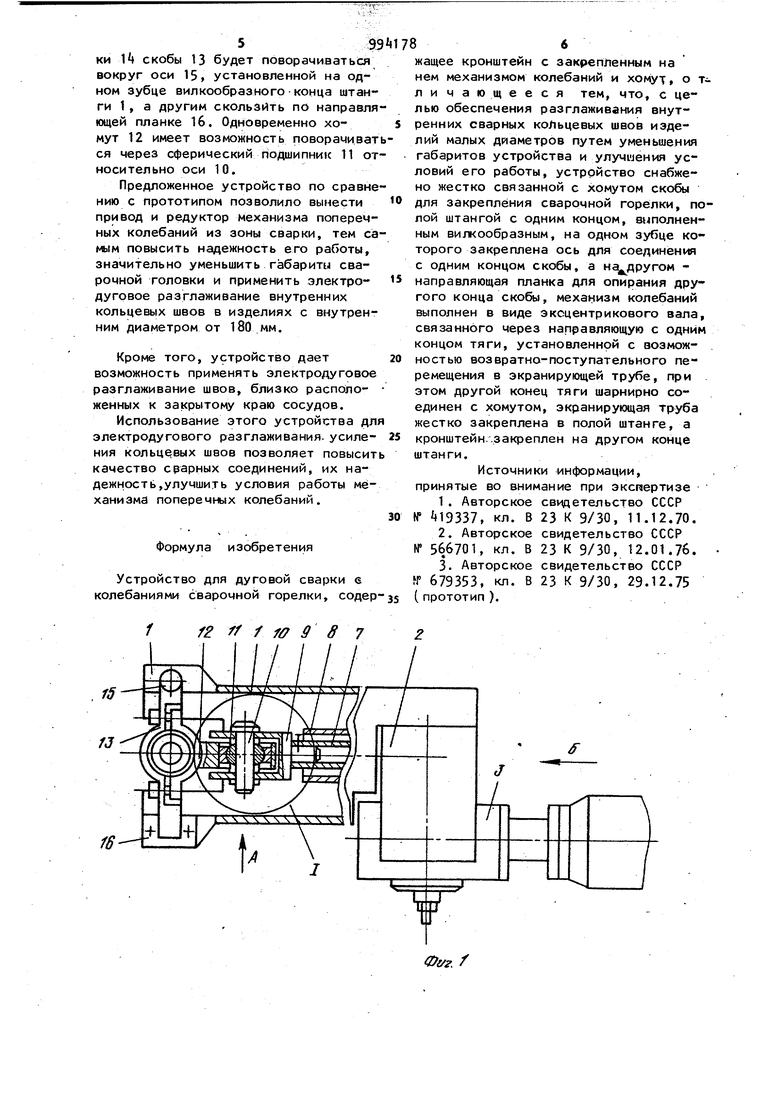

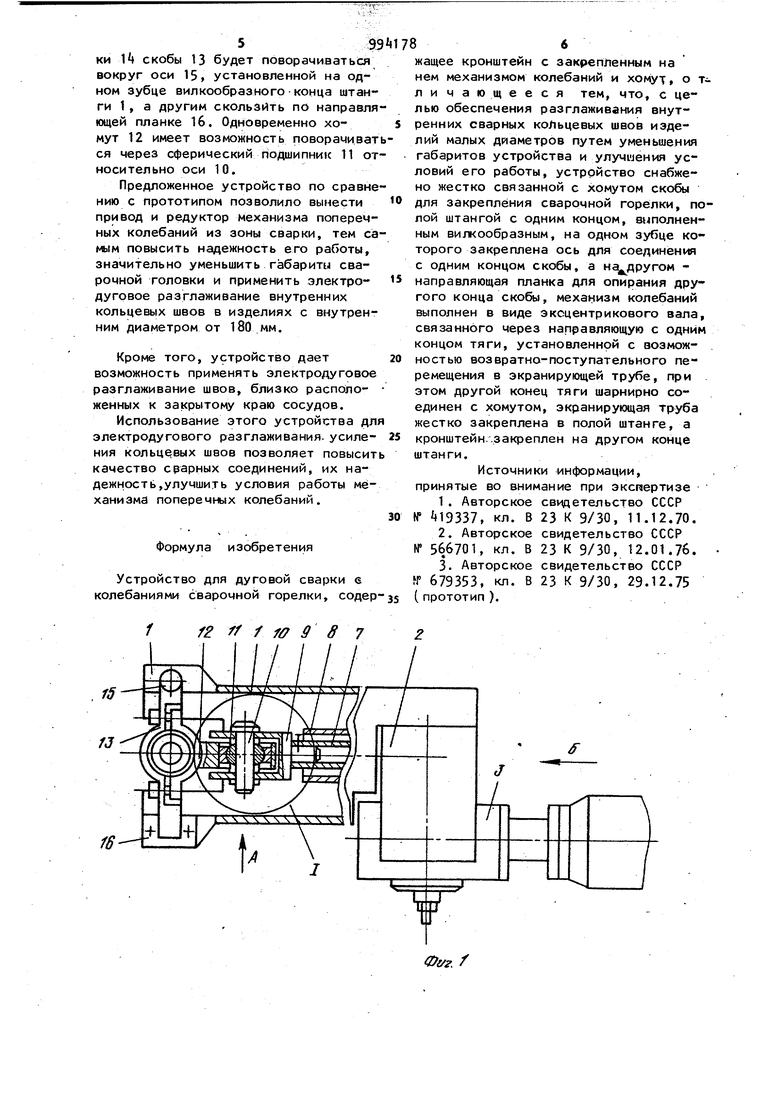

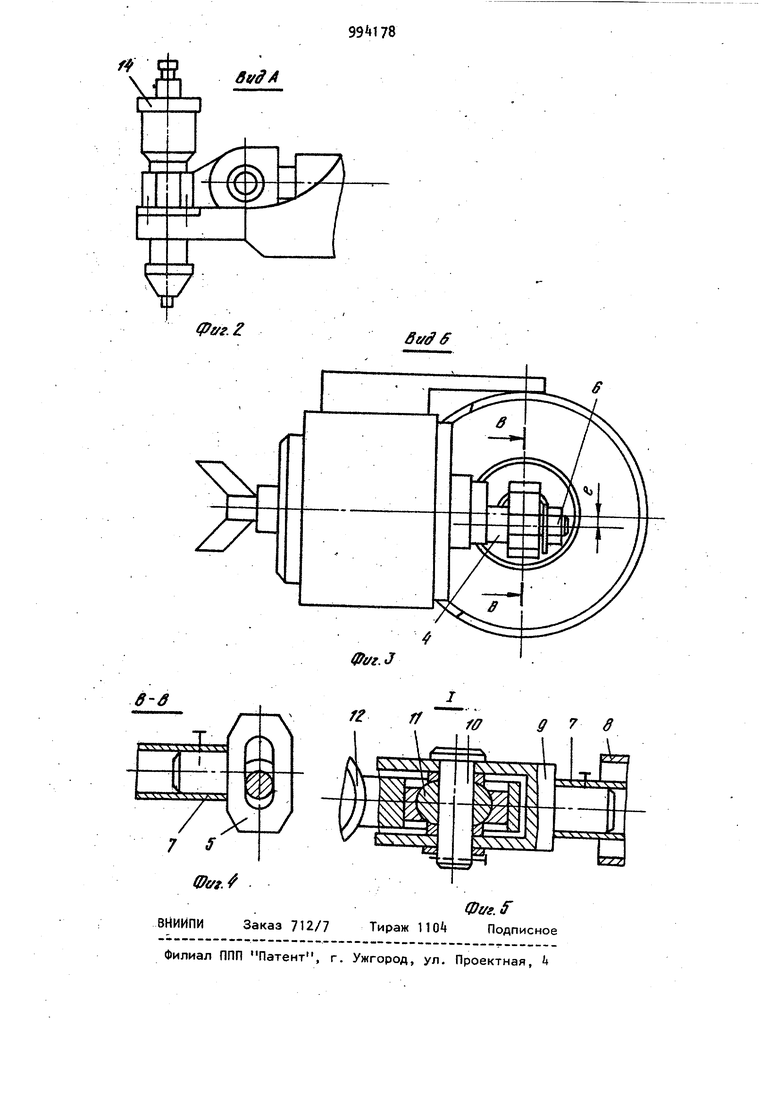

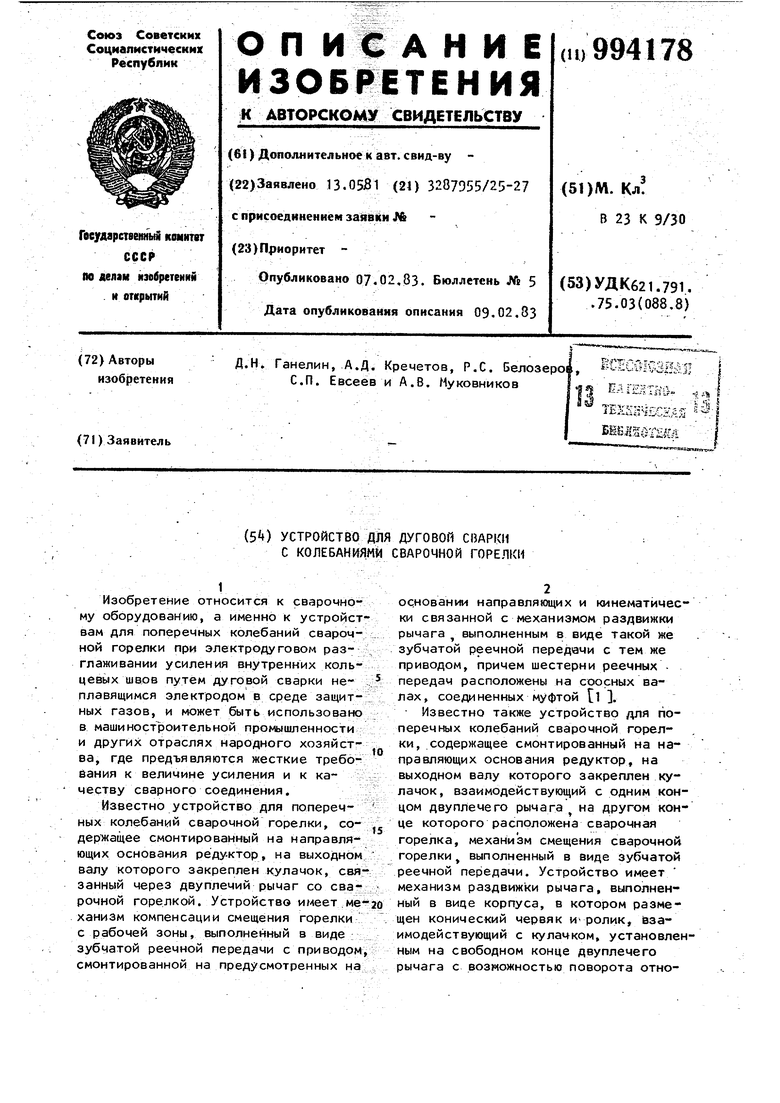

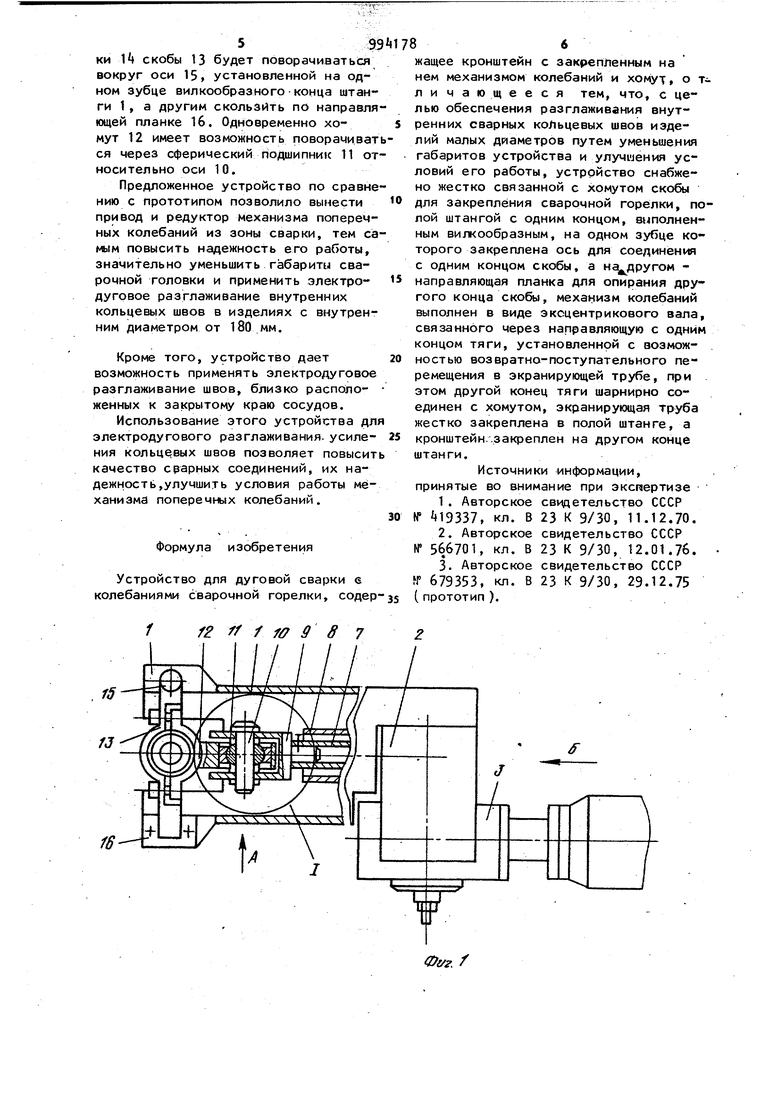

Изобретение относится к сварочному оборудованию, а именно к устройст вам для поперечных колебаний сварочной горелки при электродуговом разглаживании усиления внутренних кольцевых швов путем дуговой сварки неплавящимся электродом в среде защитных газов, и может быть использовано в маши ност зоительной промышленности и других отраслях народного хозяйства, где предъявляются жесткие требоеания к величине усиления и к качеству сварного соединения. Известно устройство для поперечных колебаний сварочной горелки, содер кащее смонтированный на направляющих основания редуктор, на выходном валу которого закреплен кулачок, свя занный через двуплечий рычаг со сварочной горелкой. Устройство имеет ме ханизм компенсации смещения горелки с рабочей зоны, выполненный в виде зубчатой реечной передачи с приводом смонтированной на предусмотренных на основании направляющих и Ю1нематически связанной с механизмом раздвижки рычага выполненным в виде такой же зубчатой реечной передачи с тем же приводом, причем шестерни реечных передач расположены на соосных валах, соединенных муфтой 1 . Известно также устройство для поперечных колебаний сварочной горелки, содержащее смонтированный на направляющих основания редуктор, на выходном валу которого закреплен кулачок, взаимодействующий с одним концом двуплечего рычага на другом конце которого расположена сварочная горелка, механизм смещения сварочной горелки выполненный в виде зубчатой реечной передачи. Устройство имеет механизм раздвижки рычага, выполненный в виде корпуса, в котором размещен конический червяк и-ролик, взаимодействующий с кулачком, установленным на свободном конце двуплечего рычага с возможностью поворота относительно него вокруг оси, совпадающей с осью вращения кулачка, при это свободный конец двуплечего рычага, оснащен зубчатым сектором, находящимся в зацеплении с указанным червя ком 2 . Недостатком этих устройств является то, что система колебания, содержащая двухплечий рычаг, сложна по конструкции, колебание сварочной горелки за счет вращения двуплечего рычага относительно перпендикулярной ему оси увеличивает габариты устройства, из-за чего такая система неприемлема для электродугового разглзживания усиления кольцевых швов внутри изделий малого диаметра и швов, близко расположенных к закрытому торцу изделий. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для дуговой сварки с поперечными колебаниями сварочной горелки, содержацее кронштейн с закрепленным на нем механизмом колебаний с редуктором, механизмом регулирования длины дуги. Механизм поперечных колебаний выполнен в виде державки, соединенной с выходным валом редуктора, на конце которой установлен подшипник, размещенный вгпазу плавающей вилки, жёстко соединенной через сварочную горел ку с хомутом, кинематически связанным с механизмом регулирования длины дуги СЗ. Недостатком этого устройства явля ется то, что привод и редуктор механизма поперечных колебаний расположе ны вблизи сварочной горелки. Это при водит к чрезмерному нагреву их в процессе сварки, следствием чего является снижение надежности работь устройства. Кроме того, устройство о ладает большими габаритами сварочной горелки, а потому позволяет производить электродуговое разглаживание внутренних кольцевых швов изделий ди метром не менее 400 мм. Целью изобретения является обеспе чение разглаживания внутренних сварных кольцевых швов изделий малых диа метров путем уменьшения габаритов ус ройства и улучшения условий его работы . Это достигается тем, что устройст во для дуговой сварки с колебаниями сварочной горелки, содержащее кронштейн с закрепленным на нем механиз99MOM колебаний и хомут, снабжено жестко связанной с хомутом скобой для закрепления сварочной горелки, полой штангой с одним концом, выполненным вилкообразным, на одном зубце которого закреплена ось для соединения с одним концом скобы, а на другом направляющая планка для опирания другого конца скобы, механизм колебаний выполнен в виде эксцентрикового вала, связанного через направляющую с одним концом тяги, установленной с возможностью возвратно-поступательного перемещения в экранирующей трубе, при этом другой конец тяги шарнирно соединен с хомутом, экранирующая труба жестко закреплена в полой штанге, а кронштейн закреплен на другом конце штанги. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 вид Б на фиг. 1; на фиг, 4 - сечение В-В на фиг. 3; на фиг. 5 - узел I на фиг. 1. Устройство состоит из полой штанги 1, которая крепится на подвижном столе стенда (не изображенного), на одном конце штанги закреплен кронштейн 2 с установленным на нем механизмом 3 поперечных колебаний. Эксцентриковый вал t с эксцентриситетом е механизма поперечных колебаний 3 соединен с направляющей 5 посредством гайки 6. Направляющая 5 жестко соединена с рдним концом тяги 7, которая проходит по центру экранирующей трубы 8. Другой конец тяги 7 жестко соединен с серьгой 9, а серьга 9 через ось 10, сферический подшипник 11с хомутом 12. К хомуту 12 скобой 13 прикреплена сварочная горелка k. Скоба 13 через ось 15 соединена с Одним зубцом вилкообразного конца штанги 1, а другой конец скобы 13 лежит на направляющей планке 16, жестко соединенной с другим зубцом вилкообразного конца штанги 1. Устройство работает следупцим образом. Вращательное движение зксцентрикового вала за счет направляющей 5 преобразуется в возвратно-поступательное перемещение тяги 7 и серьги 9. Возвратно-поступательное движение серьги 9 передается на ось 10 и через сферический подшипник 11 на хомут 12 и сварочную горелку Н. При колебательном движении сварочной горелки ЛЦ скобы 13 будет поворачиваться вокруг оси 15, установленной на одном зубце вилкообразного конца штанги 1 , а другим скользить по направля ющей планке 16. Одновременно хомут 12 имеет возможность поворачиват ся через сферический подшипник 11 от носительно оси 10. Предложенное устройство по сравне нию с прототипом позволило вынести привод и редуктор механизма поперечных колебаний из зоны сварки, тем са мым повысить надежность его работы, значительно уменьшить габариты сварочной головки и применить электродуговое разглаживание внутренних кольцевых швов в изделиях с внутренним диаметром от 180 мм. Кроме того, устройство дает возможность применять электродуговое разглаживание швов, близко распоЛоженных к закрытому краю сосудов. Использование этого устройства дл электродугового разглаживания, усиления кольцевых швов позволяет повысит качество срарных соединений, их надежность,улучшить условия работы механизма поперечных колебаний. Формула изобретения Устройство для дуговой сварки 6 колебаниями сварочной горелки, содер жащее кронштейн с закрепленным на нем механизмом колебаний и хомут, о тли чающееся тем, что, с целью обеспечения разглаживания внутренних сварных кольцевых швов изделий малых Диаметров путем уменьшения габаритов устройства и улучшения условий его работы, устройство снабжено жестко связанной с хомутом скобы для закрепления сварочной горелки, полой штангой с одним концом, выполненным вилкообразным, на одном зубце которого закреплена ось для соединения с одним концом скобы, а на другом направляющая планка для опирания другого конца скобы, механизм колебаний выполнен в виде эксцентрикового вала, связанного через направляющую с одним концом тяги, установленной с возможностью возвратно-поступательного перемещения в экранирующей трубе, при этом другой конец тяги шарнирно соединен с хомутом, экранирующая труба жестко закреплена в полой штанге, а кронштейн..закреплен на другом конце штанги. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР If 19337, кл. В 23 К 9/30, 11.12.70. 2.Авторское свидетельство СССР № 566701, кл. В 23 К 9/30, 12.01.76. 3.Авторское свидетельство СССР fP 679353, кл. В 23 К 9/30, 29.12.75 ( прототип ).

Авторы

Даты

1983-02-07—Публикация

1981-05-13—Подача