4

Ю

Изобретение относится к металлургни, в частности к способам обработки алюминиевых сплавов, преимущественно систем Al-Cu-Mg-Mn И Al-Zn-MgCu, И может быть использовано в машиностроении и авиа;ционной промыйшен ности.

Известен способ термоциклической обработки литейных алюминиевых сплавов, заключающийся в циклической закалке путем 8-12-кратных нагревов до температуры 0,95-0,97 от абсолютной температуры плавления (Т. пл.) и охлаждения на воздухе до температуры 0,75-0, 8 от Т., пл, причем последнее охлаждение проводят со скоростью обеспечивающей закалку, после чего проводят старение при 155°С в течение 2 ч l ,

Однако этот способ не обеспечивает, одновременно достаточно высокой прочности и плас йчности, а также усталостной долговечности сплавов, например систем Al-Cu-Mg-Mn и Al-ZnMg-Cu. Это обусловлено тем, что эти сплавы в деформированном состоянии имеют устойчивую полигонизованную дислокационную структуру и -ее изменение в процессе обработки не происходит. Кроме.того, допустимые температуры нагрева сплавов этих систем на 35-60° ниже, чем литейных сплаВОВ, что приводит к снижению интенсивности диффузионных процессов и, в конечном счете, к неполному распаду твердого раствора при старении.

Цель изобретения - повышение прочности и пластичности, а также усталостной, долговечносии сплавов.

Поставленная цель достигается тем, что согласно спрсобу обработки алюминиевых сплавов, преимущественно систем Al-Cu-Mg-Mn и Al-Zn-Mg-Cu, включакяцему многократную закалку с температуры 0,95-0,97 от температуры плавл.ения и старение, после первой закалки осуществляют деформацию на 50-95% при температуре 0,75-0,85 от закалочной с последующей закалкой с этой температуры и проводят однудве закалки с температуры 0,85-0,95 от закалочной, а старение производят .при комнатной температуре.

Положительный эффект способа обусовлен тем, что использование .высокотемпературной деформации с непосредственной неполной закалкой как ромежуточного цикла при циклической закалке с рез.кими охлаждениями . в воде позволяет создать особую дислокационную ячеистую структуру с пpoчнeнны да и труднопроницаемыми ля актов скольжения гра:ницами. Тверый раствор достигает, в условии перенасыщенности закалочными вакансиями, высокой степени легированности, распад его протекает с высокой однородностью и плотностью выделений. Эти два механизма (упрочнение субграниц и увеличение степени распада) обеспечивают повышение прочности, ластичности и усталостной долговечности сплавов.

Интервал степени деформации (5095%) обусловлен тем, что если последняя ниже 50%, то структура сплава прорабатывается недостаточно; дефорация более 95% практически не реализуется. Пониженные температуры закалки после деформации необходимы для предотвращения развития интенсив ной рекристаллизации сплава.

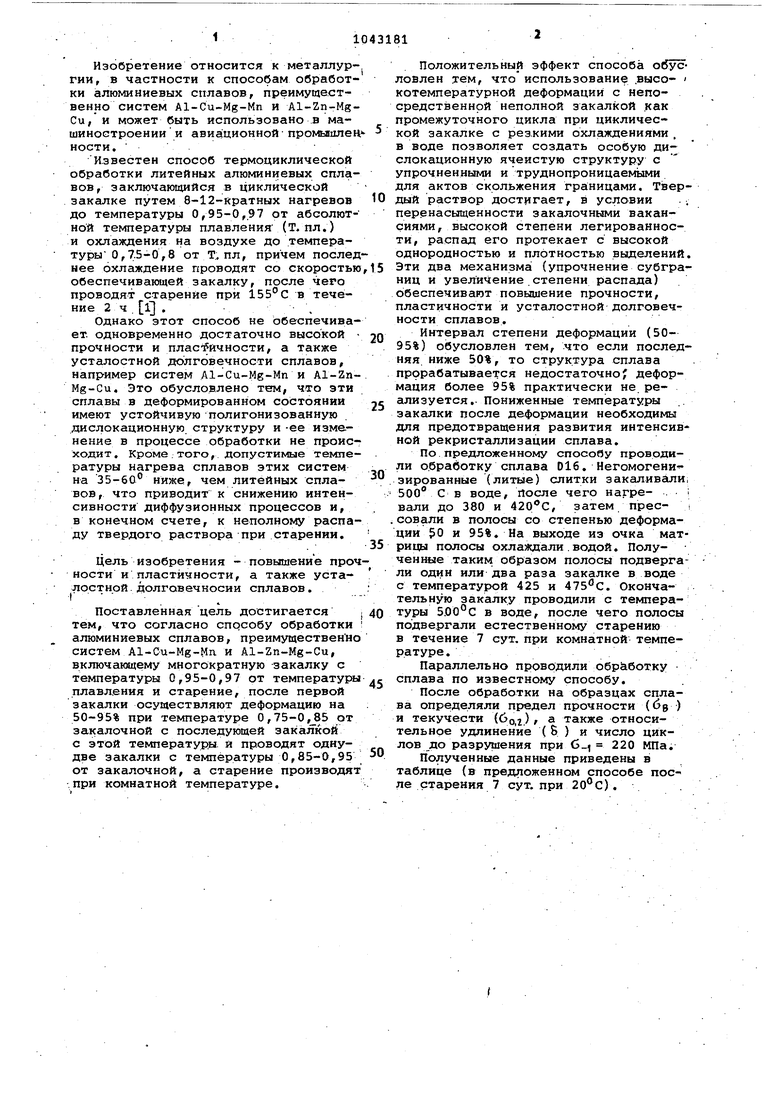

По.предложенному способу проводили обработку сплава 016. Негомогенизированные (литые) слитки закаливеши, 500 С в воде. После чего нагре- вали до 380 и , затем прес- . совали в полосы со степенью деформации 50 и 95%. На выходе из очка матрицы полосы охлаждали.водой. Полученные таким образом полосы подвергали один или два раза закалке в воде с температурой 425 и . Окончательную закалку проводили с температуры 500°С в воде, после чего полосы подвергали естественному старению в течение 7 сут. при комнатной температуре .

Параллельно проводили обработку сплава по известному способу.

После обработки на образцах сплава определяли предел прочности (63) и текучести (бод), а также относительное удлинение (S ) и число циклов до разрушения при G 220 МПа.

Полученные данные приведены в таблице (в предложенном способе после старения 7 сут. при ) .

10 циклов нагревов до 490-500 С и охлаждений на воздухе до 365-375 с с закалкой в воде на последнем цикле t стар, i ,

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2691081C1 |

| АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ УПАКОВОЧНОЙ ПРОДУКЦИИ СЛОЖНОЙ ФОРМЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2687791C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2023 |

|

RU2815086C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2720277C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2011 |

|

RU2489217C1 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2008 |

|

RU2481412C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2353700C2 |

СПОСОБ ОБРАВОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ, преимущественно систем Al-Cu-Mg-Mn и Al-Zn Mg-Cu, включа«хций многократную эакгшку с температуры 0,95-0,97 от температуры плавления и старение, о. т л и ч а юц и и с я тем, что, с целью повышения прочности и пластичности, а также усталостной долговечности сплаг ВОВ, после первой закалки осуществляют деформацию на 50-95% при температуре 0,75-0,85 от закалочной с последующей за11алкой с этой- температуры и проводят одну-две закалчКи с температуры 0,85-0,95 от закалочной, а старение производят при комнатной температуре.

Как видно из таблицы, После об рабртки по предложенному способу в сплаве D16 одновременно повышается предел прочности на 30-45 МПа, предел текучести - на 70-85 МПа относительное удлинение - на 2-3,5%, число циклов до разрушения (N) при иагруэке 220 МПа возрастает в 3,5-5 раз по сравнению с обработкой по изрест-. ному способу. Технико-экономическая эффективность способа состоит в том, что достигае1иый комплекссвойств в результате обработки значительно повышает конструктивную прочность, надежность и работрспособность конструкций. Кроме того, способ обеспечивает снижение веса конструкции и, следовательно, экономию метал.Ла.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-23—Публикация

1982-02-17—Подача