(54) ФРЕЗЕРНЫЙ БАРАБАН ДЛЯ ДОБЫЧИ ТОРФА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фрезерования торфа | 1989 |

|

SU1684502A1 |

| Устройство для фрезерования торфа | 1984 |

|

SU1321818A1 |

| Устройство для фрезерования,переработки и формования торфа | 1980 |

|

SU1043305A1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ТОРФЯНОЙ ЗАЛЕЖИ | 1997 |

|

RU2119058C1 |

| ФРЕЗЕР | 2001 |

|

RU2193663C1 |

| ФРЕЗЕР | 2004 |

|

RU2253016C1 |

| Фрезерный барабан | 1978 |

|

SU768989A1 |

| Способ формирования организованного расстила с фрезерованного торфа и устройство для его осуществления | 1980 |

|

SU920218A1 |

| Фрезерный барабан | 1982 |

|

SU1244323A1 |

| Фрезерующее устройство | 1979 |

|

SU891932A1 |

Изобретение относится к устройствам для добычи торфа методом послойного фрезерования залежи и может быть использовано торфяной промышленностью в различных технологических схемах производства фрезерного торфа. Известен фрезерный барабан, состоящий из набора секций, фрез, переднего и заднего опорных катков и рамы, снабженной винтовым устройством для измерения глубины фрезерования 1. Недостатком такой конструкции является жесткая фиксация передней. и задней рам винтовым устройством, исключающая возможность изменять во время движения положения фрезы относительно залежи с учетом ее неровностей. Наиболее близким к изобретению является фрезерный барабан для добычи торфа, содержащий набор секций, фрез, опорные катки переднюю и заднюю рамы, причем на передней раме установлена система стабилизации глубины фрезерования с задатчиком глубины и копирующее устройство, исполнительный механизм 2. Недостатками данного устройства являются невозможность определения истинных неровностей noBepxHoctH фрезеруемой залежи с помощью копирующего устройства, щарнирно совмещенного с осью переднего катка, ввиду колебаний всего устройства на упругом основании торфяной залежи, включающих относительные перемещения оси переднего катка, невозможность получения дифференцированного в функции плотности и прочности залежи сигнала управления, так как при резком уменьшении несущей способности залежи, например, на верховом участке копирующее устройство опускается на величину дополнительной деформации торфяной залежи под ним, что вызывает заглубление фрезы, хотя требование сохранения постоянства массы нафрезерованного слоя должно вызывать ее перемещение в противоположном направлении, а также сложность использования известного устройства с существующими типами самоходных торфяных машин и тракторов, не оборудованных соответствующими источниками электропитания; невозможность получения равномерного по толщине слоя нефрезерованной массы и как следствие удлинение процесса ее сушки.

Цель изобретения - интенсификация сушки торфа путем автоматического поддержания заданной глубины фрезерования с получением равномерного слоя сфрезерованной массы, а также стаби-лизация заданной глубины фрезерования при изменении несущей способности залежи.

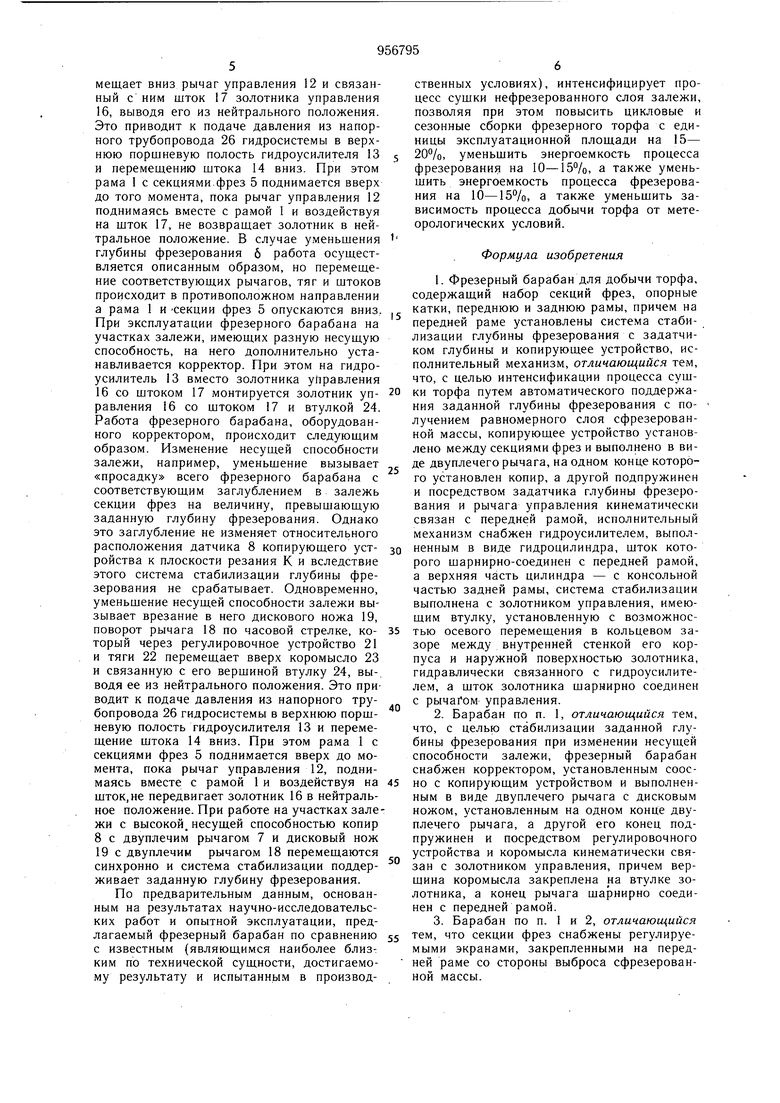

Поставленная цель достигается тем, что копирующее устройство установлено между секциями фрез и выполнено в виде двуплечего рычага, на одном конце которого установлены копир, а другой подпружинен и посредством задатчика глубины фрезерования и рычага управления кинематически связан с передней рамой, исполнительный механизм снабжен гидроусилителем, выполненным в виде гидроцилиндра, шток которого щарнирно соединен с передней рамой, а верхняя часть цилиндра - с консольной частью задней рамы, система стабилизации выполнена с золотником управления, имею1ЦИМ втулку, установленную с возможностью осевого перемещения в кольцевом зазоре между внутренней стенкой его корпуса и наружной поверхностью золотника, гидравлически связанного с гидроусилителем, а шток золотника щарнирно соединен с рычагом управления.

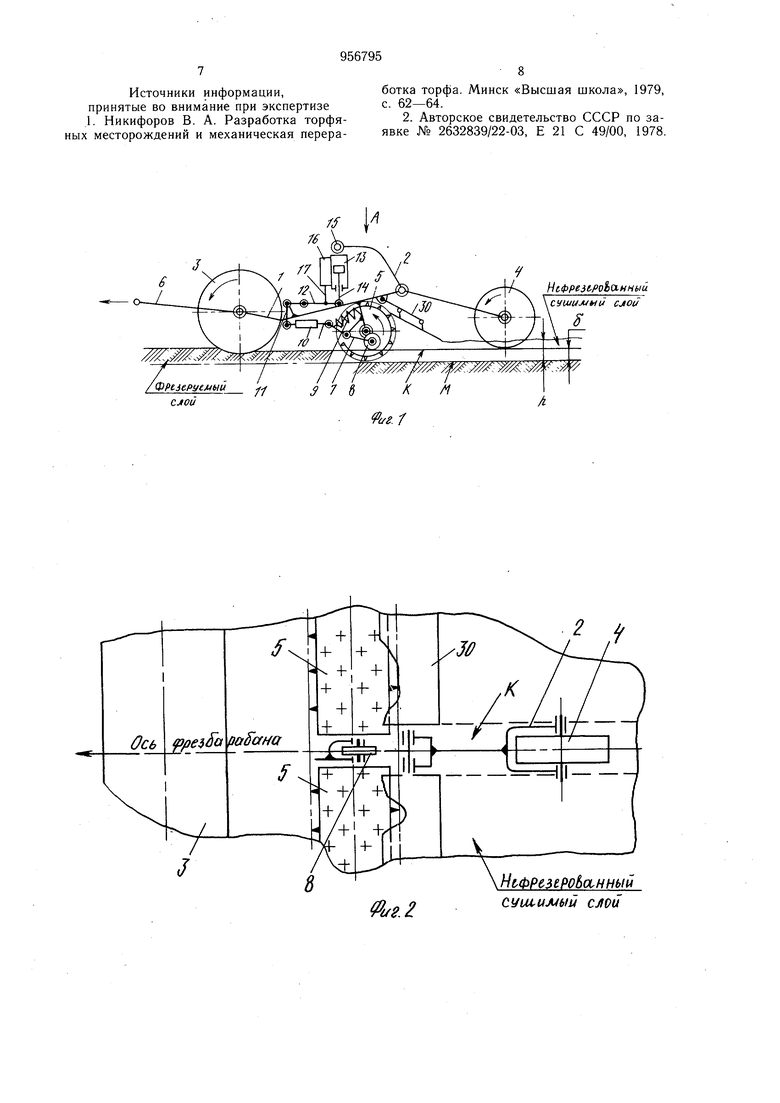

Фрезерный барабан снабжен корректором, установленным соосно с копируюп им устройством и выполненным в виде двуплечего рычага с дисковым ножом, установленным на одном конце двуплечего рычага, а другойего конец подпружинен и посредством регулировочного устройства и коромысла кинематически связан с золотником управления, причем вершина коромысла закреплена на втулке золотника, а конец рычага щарнирно соединен с передней рамой. .

Секции фрез снабжены регулировочными экранами, .аакрепленными на передней раме со стороны выброса сфрезерованной массы.

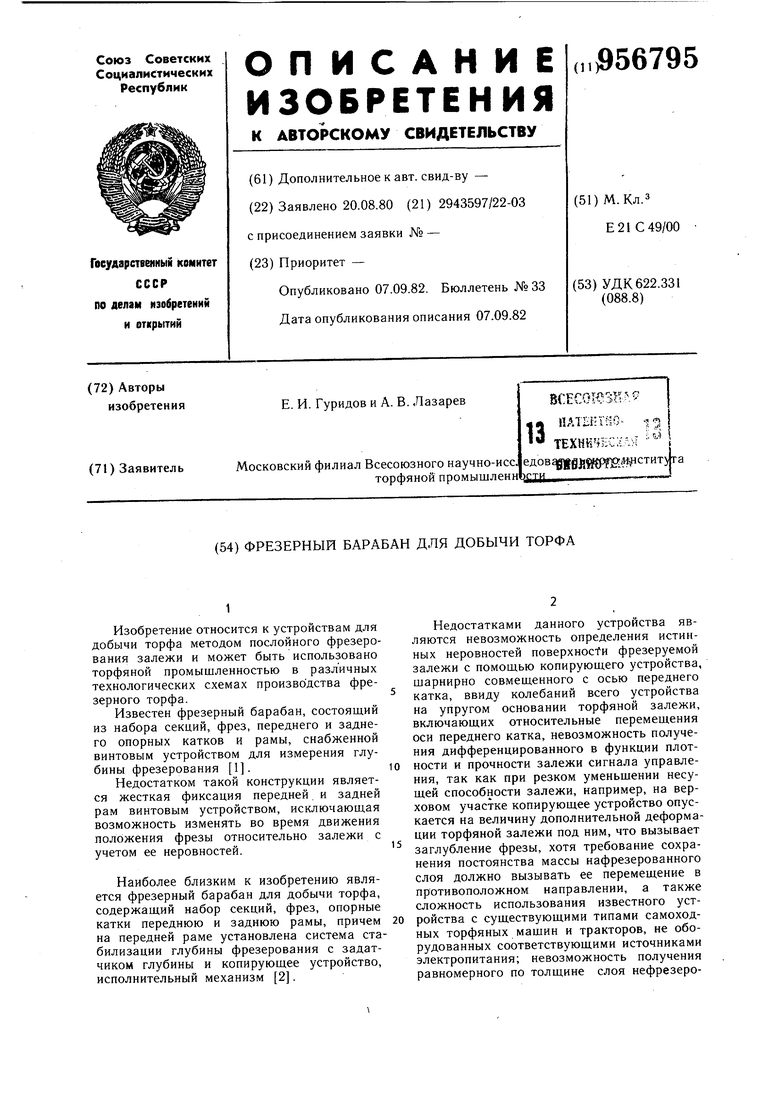

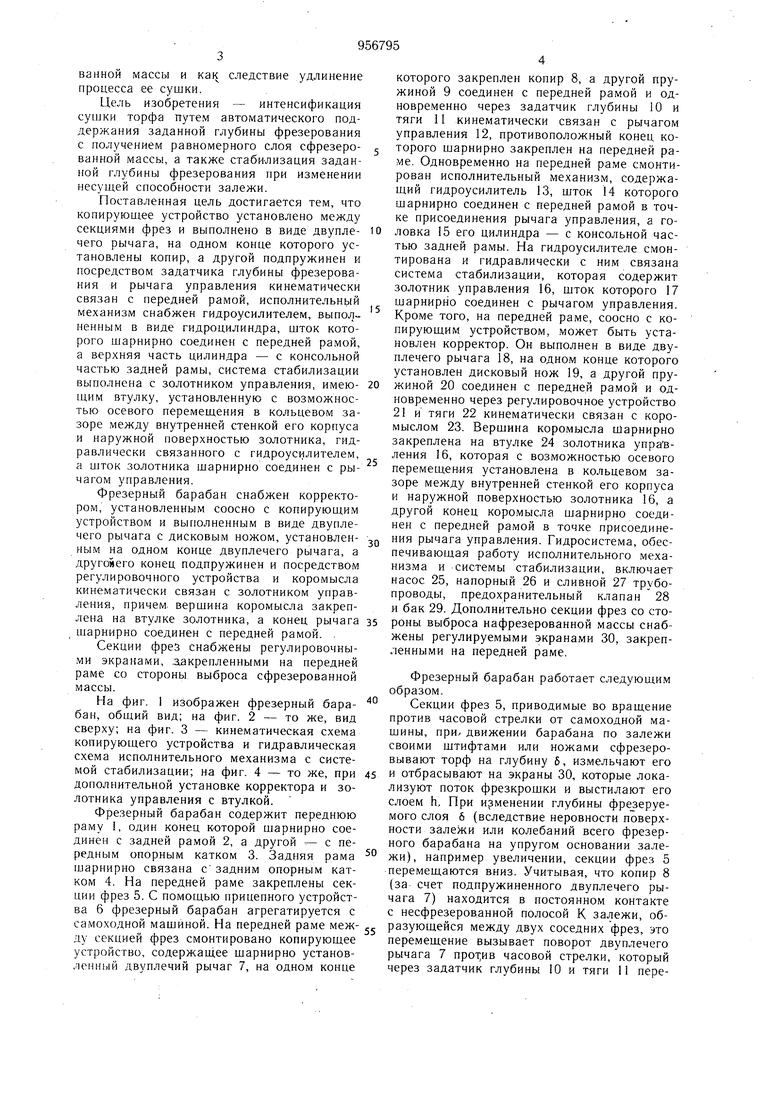

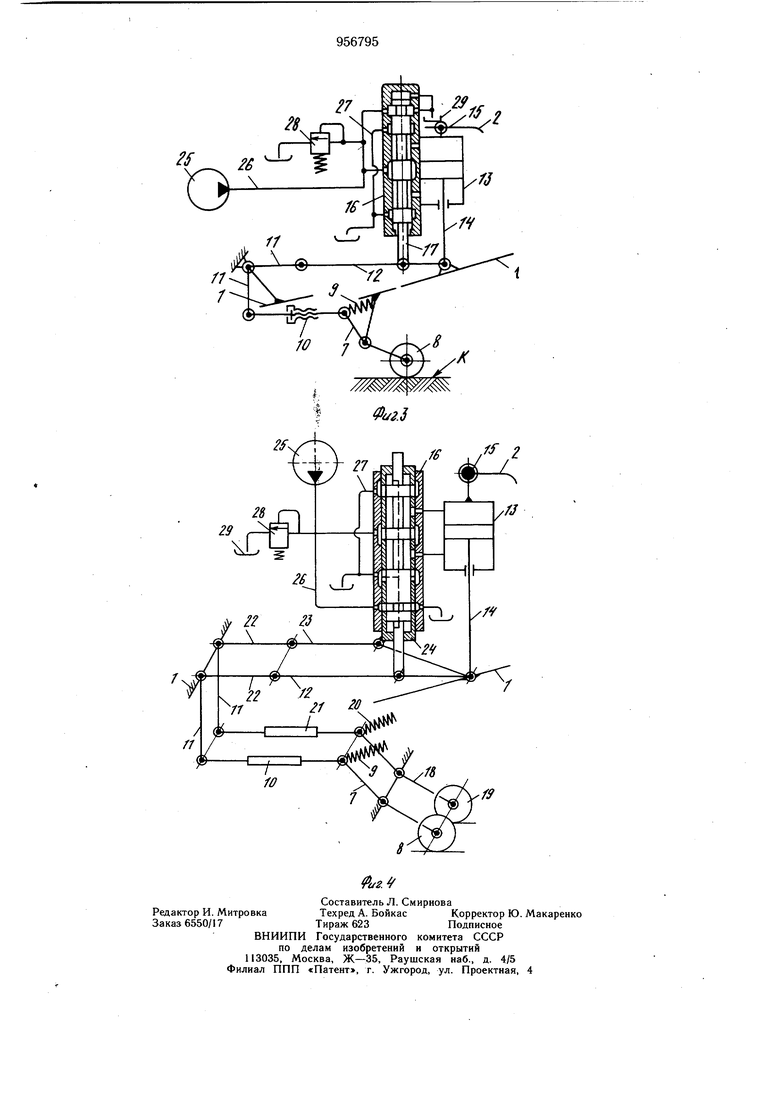

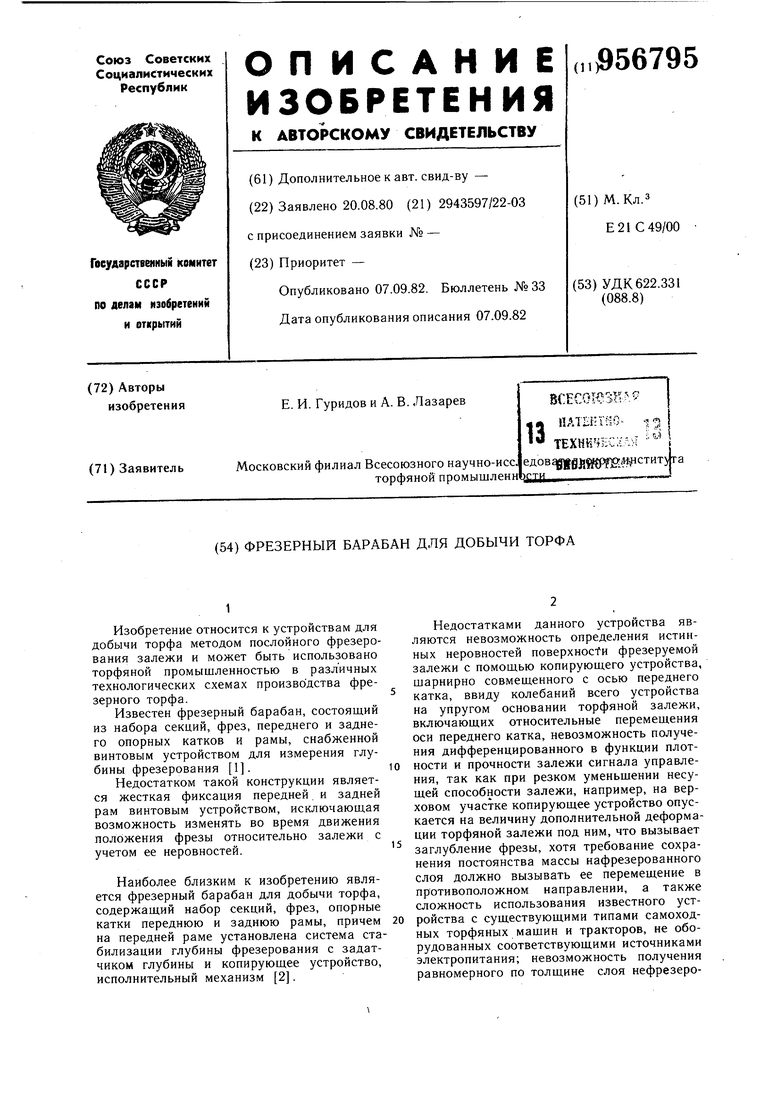

На фиг. 1 изображен фрезерный барабан, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - кинематическая схема копирующего устройства и гидравлическая схема исполнительного механизма с системой стабилизации; на фиг. 4 - то же, при дополнитетьной установке корректора и золотника управления с втулкой.

Фрезерный барабан содержит переднюю раму , один конец которой шарнирно соединен с задней рамой 2, а другой -- с передным опорным катком 3. Задняя рама п.1арнирно связана с задним опорным катком 4. На передней раме закреплены секции фрез 5. С помощью прицепного устройства 6 фрезерный барабан агрегатируется с самоходной машиной. На передней раме между секцией фрез смонтировано копирующее устройство, содержащее щарнирно установленный двуплечий рычаг 7, на одном конце

которого закреплен копир 8, а другой пружиной 9 соединен с передней рамой и одновременно через задатчик глубины 10 и тяги 11 кинематически связан с рычагом управления 12, противоположный конец которого щарнирно закреплен на передней раме. Одновременно на передней раме смонтирован исполнительный механизм, содержащий гидроусилитель 13, шток 14 которого щарнирно соединен с передней рамой Б точке присоединения рычага управления, а головка 15 его цилиндра - с консольной частью задней рамы. На гидроусилителе смонтирована и гидравлически с ним связана система стабилизации, которая содержит золотник управления 16, щток которого 17 щарнирно соединен с рычагом управления. Кроме того, на передней раме, соосно с копирующим устройством, может быть установлен корректор. Он выполнен в виде двуплечего рычага 18, на одном конце которого установлен дисковый нож 19, а другой пружиной 20 соединен с передней рамой и одновременно через регулировочное устройство 21 и тяги 22 кинематически связан с коромыслом 23. Верщина коромысла щарнирно закреплена на втулке 24 золотника управления 16, которая с возможностью осевого перемещения установлена в кольцевом зазоре между внутренней стенкой его корпуса и наружной поверхностью золотника 16, а другой конец коромысла щарнирно соединен с передней рамой в точке присоединения рычага управления. Гидросистема, обеспечивающая работу исполнительного механизма и системы стабилизации, включает насос 25, напорный 26 и сливной 27 трубопроводы, предохранительный клапан 28 и бак 29. Дополнительно секции фрез со стороны выброса нафрезерованной массы снабжены регулируемыми экранами 30, закрепленными на передней раме.

Фрезерный барабан работает следующим образом.

Секции фрез 5, приводимые во вращение против часовой стрелки от самоходной мащины, при/ движении барабана, по залежи своими щтифтами или ножами сфрезеровывают торф на глубину 6, измельчают его и отбрасывают на экраны 30, которые локализуют поток фрезкрощки и выстилают его слоем h. При изменении глубины фре зеруемого слоя 6 (вследствие неровности поверхности залежи или колебаний всего фрезерного барабана на упругом основании залежи), например увеличении, секции фрез 5 перемещаются вниз. Учитывая, что копир 8 (за счет подпружиненного двуплечего рычага 7) находится в постоянном контакте с несфрезерованной полосой К залежи, образующейся между двух соседних фрез, это перемещение вызывает поворот двуплечего рычага 7 opoijnB часовой стрелки, который через задатчик глубины 10 и тяги 11 перемещает вниз рычаг управления 12 и связанный с ним шток 17 золотника управления 16, выводя его из нейтрального положения. Это приводит к подаче давления из напорного трубопровода 26 гидросистемы в верхнюю поршневую полость гидроусилителя 13 и перемешению штока 14 вниз. При этом рама 1 с секциями.фрез 5 поднимается вверх до того момента, пока рычаг управления 12 поднимаясь вместе с рамой 1 и воздействуя на шток 17, не возвраш,ает золотник в нейтральное положение. В случае уменьшения глубины фрезерования 6 работа осуш.ествляется описанным образом, но перемещение соответствуюш,их рычагов, тяг и штоков происходит в противоположном направлении а рама 1 и секции фрез 5 опускаются вниз. При эксплуатации фрезерного барабана на участках залежи, имеюш.их разную несушую способность, на него дополнительно устанавливается корректор. При этом на гидроусилитель 13 вместо золотника управления 16 со штоком 17 монтируется золотник управления 16 со штоком 17 и втулкой 24. Работа фрезерного барабана, оборудованного корректором, происходит следующим образом. Изменение несуш.ей способности залежи, например, уменьшение вызывает «просадку всего фрезерного барабана с соответствующим заглублением в залежь секции фрез на величину, превышающую заданную глубину фрезерования. Однако это заглубление не изменяет относительного расположения датчика 8 копирующего устройства к плоскости резания К и вследствие этого система стабилизации глубины фрезерования не срабатывает. Одновременно, уменьшение несущей способности залежи вызывает врезание в него дискового ножа 19, поворот рычага 18 по часовой стрелке, который через регулировочное устройство 21 и тяги 22 перемещает вверх коромысло 23 и связанную с его вершиной втулку 24, вы-, водя ее из нейтрального положения. Это приводит к подаче давления из напорного трубопровода 26 гидросистемы в верхнюю поршневую полость гидроусилителя 13 и перемещение штока 14 вниз. При этом рама 1 с секциями фрез 5 поднимается вверх до момента, пока рычаг управления 12, поднимаясь вместе с рамой 1 и воздействуя на щток,не передвигает золотник 16 в нейтральное положение. При работе на участках залежи с высокой, несущей способностью копир 8 с двуплечим рычагом 7 и дисковый нож 19 с двуплечим рычагом 18 перемещаются синхронно и система стабилизации поддерживает заданную глубину фрезерования. По предварительным данным, основанным на результатах научно-исследовательских работ и опытной эксплуатации, предлагаемый фрезерный барабан по сравнению с известным (являющимся наиболее близким по технической сущности, достигаемому результату и испытанным в производственных условиях), интенсифицирует процесс сушки нефрезерованного слоя залежи, позволяя при этом повысить цикловые и сезонные сборки фрезерного торфа с единицы эксплуатационной площади на 15- 20%, уменьщить энергоемкость процесса фрезерования на 10-15%, а также уменьшить энергоемкость процесса фрезерования на 10-15%, а также уменьшить зависимость процесса добычи торфа от метеорологических условий. Формула изобретения 1.Фрезерный барабан для добычи торфа, содержащий набор секций фрез, опорные катки, переднюю и заднюю рамы, причем на передней раме установлены система стабилизации глубины фрезерования с задатчиком глубины и копирующее устройство, исполнительный механизм, отличающийся тем, что, с целью интенсификации процесса сущки торфа путем автоматического поддержания заданной глубины фрезерования с получением равномерного слоя сфрезерованной массы, копирующее устройство установлено между секциями фрез и выполнено в виде двуплечего рычага, на одном конце которого установлен копир, а другой подпружинен и посредством задатчика глубины фрезерования и рычага управления кинематически связан с передней рамой, исполнительный механизм снабжен гидроусилителем, выполненным в виде гидроцилиндра, шток которого шарнирно-соединен с передней рамой, а верхняя часть цилиндра - с консольной частью задней рамы, система стабилизации выполнена с золотником управления, имеющим втулку, установленную с возможностью осевого перемещения в кольцевом зазоре между внутренней стенкой его корпуса и наружной поверхностью золотника, гидравлически связанного с гидроусилителем, а щток золотника шарнирно соединен с рычагом управления. 2.Барабан по п. 1, отличающийся тем, что, с целью стабилизации заданной глубины фрезерования при изменении несущей способности залежи, фрезерный барабан снабжен корректором, установленным соосно с копирующим устройством и выполненным в виде двуплечего рычага с дисковым ножом, установленным на одном конЦе двуплечего рычага, а другой его конец подпружинен и посредством регулировочного устройства и коромысла кинематически связан с золотником управления, причем верщина коромысла закреплена на втулке золотника, а конец рычага щарнирно соединен с передней рамой. 3.Барабан по п. 1 и 2, отличающийся тем, что секции фрез снабжены регулируемыми экранами, закрепленными на передней раме со стороны выброса сфрезерованной массы.

Источники информации, принятые во внимание при экспертизе 1. Никифоров В. А. Разработка торфяных месторождений и механическая перераГЖ/ /// -. // / ФРасруемый //S 7 дКМ слой

ботка торфа. Минск «Высшая школа, 1979, с. 62-64.

Авторы

Даты

1982-09-07—Публикация

1980-06-20—Подача