Изобретение относится к машинам для добычи торца методом послойного фрезерования поверхности торфяной залежи и может быть использовано торфяной промышленностью в различных технологических схемах производства фрезерного торфа.

Цель изобретения - увеличение цикловых сборов путем повышения равномерности расстила слоя сфрезерованной массы торфа и ускорение процесса его сушки путем автоматического поддержания заданной глубины фрезерования при ее изменении под любой из секций фрез.

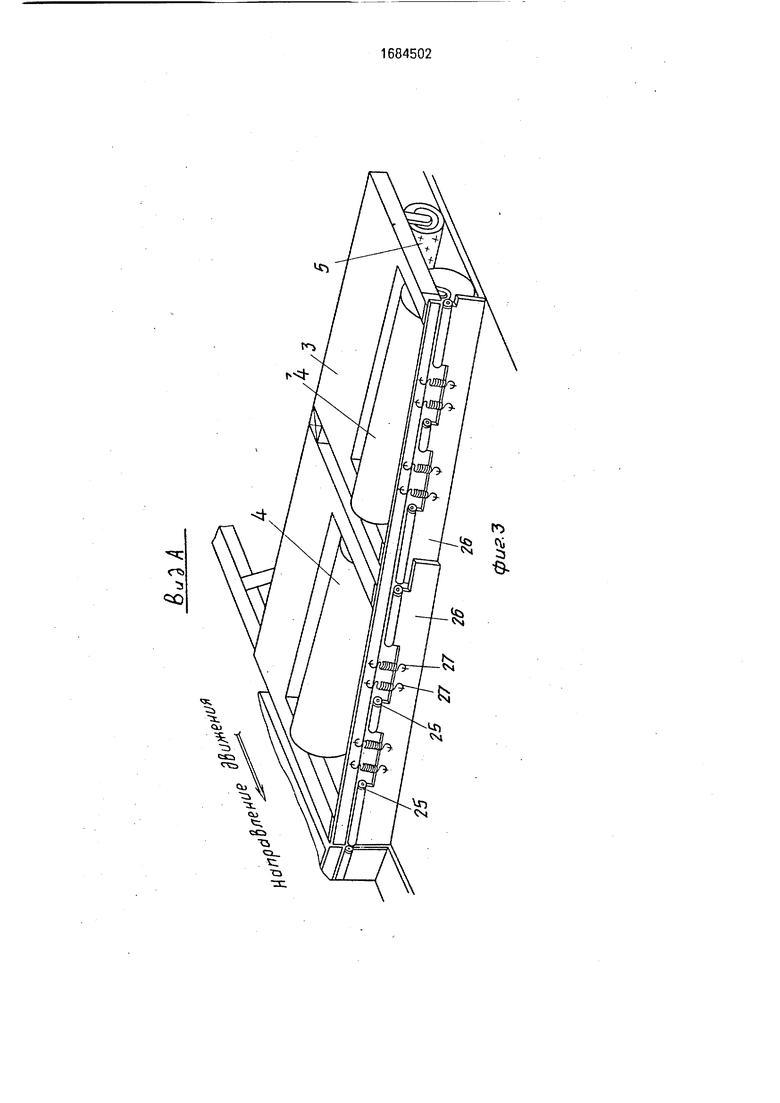

На фиг,1 изображено предложенное устройство, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - вид А на фиг.1; на фиг.4 - принципиальная схема блока управления.

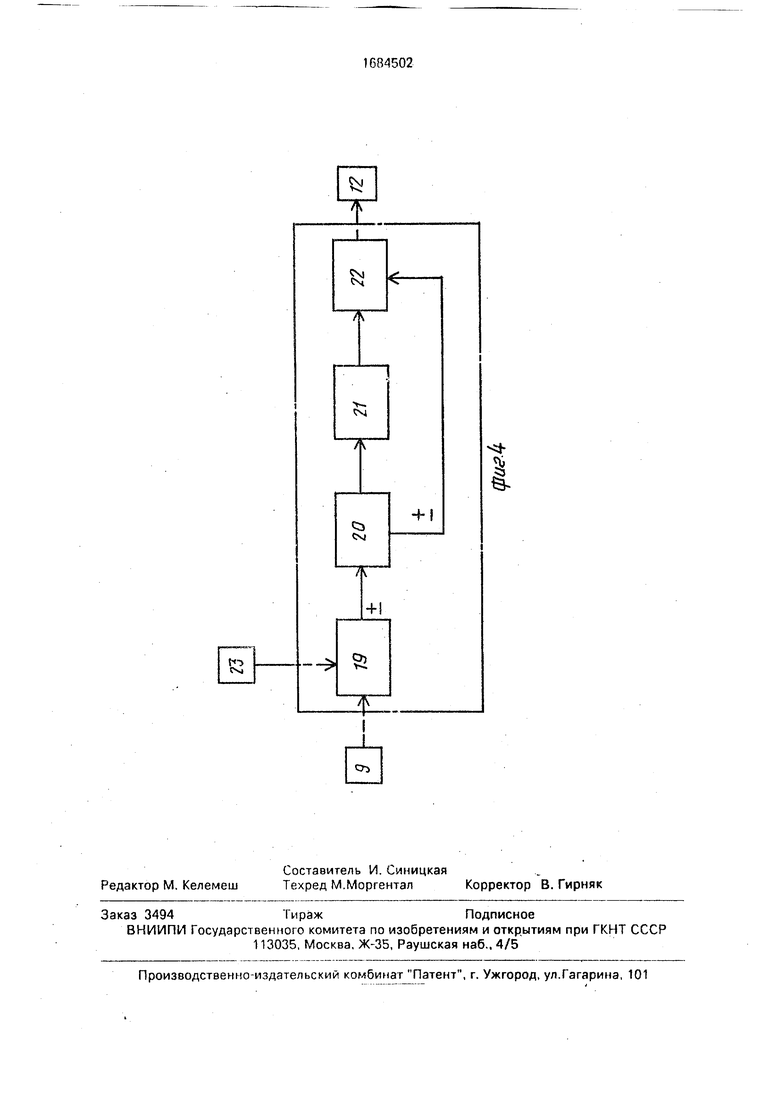

Устройство содержит верхнюю раму 1, один конец которой шарнирно соединен с задним опорным катком 2. Нижняя рама 3 своей задней консольной частью шарнирно связана с верхней рамой 1, а противоположной опирается на передние опорные катки 4. На раме 3 закреплены секции фрез 5, между которыми соосно с ними установлены дополнительные копиры 6. Копиры установлены также по концам нижней рамы 3 в зазоре между торцами крайних секций фрез. Каждый из копиров шарнирно закреплен на раме 3 и выполнен в виде двуплечего рычага, одно плечо которого установлено с возможностью взаимодействия с поверхностью залежи, а другое связано с рамой 3 пружиной 7. На этом же плече шарнирно закреплена тяга 8, кинематически связанная с упругим элементом датчика 9 глубины фрезерования, и установлен с возможностью взаимодействия с рамой 3 винтовой упор 10. На раме 3 также смонтированы исполнительный механизм с гидроусилителем, выполненным в виде гидроцилиндра 11, головка и шток которого шарнирно соединены с консольными частями соответственно рам 1 и 3, Исполнительный механизм снабжен серводвигателем 12 и золотником 13 управления, штоки которых шарнирно соединены коромыслом 14, установленным на оси 15 поворотного рычага 16, при этом золотник 13 связан через гидросистему с гидроцилиидром 11. Электрическая часть устройства, обеспечивающая работу системы стабилизации глубины фрезерования, состоит из накопителя-интегратора 17, к входу которого подключены выходы датчиков 9 глубины фрезерования и блока 18управ- ления, присоединенного своим входом к выходу накопителя-интегратора 17, а выходом - к серводвигателю 12. В свою очередь в цепь блока 18 управления последовательно

включены элемент 19 сравнения, усилитель 20, датчик 21 времени и командный механизм 22. К элементу 19 сравнения подключен задатчик 23 глубины фрезерования.

Подача напряжения компонентам электрической части устройства осуществляется от блока 24 питания постоянного тока. К передней консольной части нижней рамы 3 под углом к ее продольной оси с помощью шэр0 ниров 25 вертикально подвешены скребки 26, установленные с возможностью взаимодействия с поверхностью залежи и связанные с рамой пружинами 27.

Работа устройства осуществляется сле5 дующим образом.

Секции фрез 5, приводимые во вращение против часовой стрелки от самоходной машины, при движении устройства по залежи своими штифтами или ножами сфрезеро0 вывают торф на глубину Ьф, измельчают его и выстилают на поверхности залежи в виде слоя торфяной крошки высотой h. До начала работы с помощью винтового упора 10 копиры 6 выставляются в положение условного

5 нуля, при котором концы штифтов или ножей секций фрез, опорные поверхности передних и задних катков, а также плечи двуплечих рычагов копиров, контактирующие с несфрезерованными полосами К за0 лежи, располагаются в одной плоскости. В этом положении, соответствующем нулевой глубине фрезерования, копир б удерживается пружиной 7, упор 10 контактирует с нижней рамой 3, исключая поворот копиров по

5 часовой стрелке. Непосредственно перед началом работы в блок 18 управления через задатчик 23 глубины фрезерования, подключенный к элементу 19 сравнения, вводится численное значение заданной глубины фре0 зерования пфзд, которую рассчитывают исходя из максимального использования факторов сушки. При изменении глубины фрезеруемого слоя Ьф (вследствие неровностей поверхности залежи или колебаний

5 всего устройства на упругом основании залежи) происходит и соответствующее перемещение секций фрез 5. В случае уменьшения величины Иф под одной или несколькими секциями фрез эти секции пере0 мещаются вверх, а при увеличении Ьф - вниз. Учитывая, что одни из плеч копиров 6 подпружинены, а другие находятся в постоянном контакте с несфрезерованными полосами К залежи, образующейся между

5 двумя соседними секциями фрез и по концам нижней рамы 3 в зазоре между торцами крайних секций фрез, эти перемещения вызывают поворот копиров вокруг оси их шарнирного крепления. При этом уменьшение величины Ьф сопровождается поворотом копиров 5 по часовой стрелке, а увеличение - против. Поворот любого из копиров 5 через шарнирно закрепленные на них тяги 8 передается на упругий элемент соответствующего датчика 9 глубины фрезерования, вырабатывающего при этом электрический сигнал, пропорциональный величине изгиба упругого элемента. Все сигналы, поступающие отдатчиков 9, подаются на вход накопителя-интегратора 17, в котором они раздельно суммируются, накапливаются в течение заданного интервала времени Т, обеспечивающего оптимальную точность регулирования глубины фрезерования,и усредняются. Время Т может быть подсчитано по формуле L

V h

(с),

где L - длина технологической карты, м;

V - скорость движения устройства, м/с;

h - объем выборки, который подсчитывается по формуле

h V

где t - критерий Стьюдента (при степени обеспеченности рекомендуемое значение 1,65);

V - вариация глубины фрезерования (по опытным данным 32,85%)

Р - требуемая точность измерения (по требованиям технологии 10%);

h

1.652 32,85 102

-29.

При скорости устройства 2 м/с и длине карты 460 м интервал времени составит 460

р .

8с.

2 -29

Сигнал, соответствующий средней по всей ширине прохода устройства глубине фрезерования за 8 с, Ьф с выхода накопителя-интегратора 17 поступает на вход блока 18 управления, в накопителе-интеграторе происходит сброс обработанной информации, и цикл поступления сигналов отдатчиков 9 их раздельного суммирования, накапливания и усреднения повторяется. Таким образом, на длине прохода в 460 м и при скорости движения устройства 2 м/с эти циклы осуществляются 29 раз. В блоке 18 управления происходит сравнение значений средней глубины фрезерования Ьф с заданной ее величиной Г1фзя, в результате которого вырабатывается сигнал рассогласования как по абсолютной величине (jAhj), так и по знаку ( ± A h). При этом возможны три варианта работы устройства:

5ф-Ьфад (±ДЬ);

1 ф-г1фЗА (- Ah);

пф-г1фзл .

В качестве примера рассмотрим первый вариант, при котором Г1ф Мфзд и блок управления выработап сигнал рассогласования (+ A h). В этом случае плюсовая полярность характеристики сигнала (+ Ah) поступает в командный механизм 22 через усилитель 20, одновременно усиливающий и абсолютное значение |Ahl этого сигнала, поступающее через датчик 21 времени, который формирует и посылает сигнал определенной длительности, соответствующий величине (Ahj, на второй вход командного механизма 22, выдающего электрический импульс на серводвигатель 12. В соответствии сдлительностью и полярностью этого импульса шток серводвигателя 12 опускается, а кинематически связанный с ним через коромысло 14 плунжер золотника 13 поднимается, направляя поток рабочей жидкости под поршень гидроцилинрдра 11 и приподнимая секции фрез 5, уменьшает тем самым глубину фрезерования на величину, пропорциональную длительности электрического импульса. Работа устройства по второму варианту осуществляется описанным образом, но в командный механизм 22 поступает сигнал рассогласования (-А h) минусовой полярности, вызывающий опускание секций фрез. При отсутствии сигнала рассогласования, т.е. при A h 0, положение секций фрез остается неизменным. Одновременно скребки 26 удаляют остатки сухого торфа предшествующего цикла перед катками 4, смещая их в два валка, расположенные по

обе стороны от границ захвата устройства. Независимость подвески каждого скребка 26 к раме 3 обеспечивается шарнирами 26, при этом усилие пружин 27 с одной стороны уравновешивает сопротивление слоя сухого

торфа при смещении его в валки, а с другой - дает возможность скребкам отклоняться от вертикального положения в случае их контакта с имеющимися в залежи древесными включениями.

Формула изобретения

1. Устройство для фрезерования торфа, включающее установленный на шарнино

соединенных верхней и нижней рамах набор секций фрез, передние и задние катки, систему стабилизации глубины фрезерования с задатчиком глубины и копирами, расположенными по концам нижней рамы, и

испотнительный механизм с гидроусилителем, отличающееся тем, что, с целью увеличения цикловых сборов путем повышения равномерности расстила слоя сфрезе- рованной массы торфа и ускорения

процесса сушки путем автоматического поддержания заданной глубины фрезерования при ее изменении под любой из секций фрез, оно снабжено установленными между секциями фрез дополнительными копирами, кинематически связанными с ними датчиками глубины фрезерования, при этпм система стабилизации глубины фрезерования снабжена накопителем-интегратором и блоком управления, в цепь которого последовательно включены элемент сравнения, усилитель, датчик времени и командный механизм, а исполнительный механизм снабжен серводвигателем с золотникам управления, при этом выходы датчиков r/;v

0

Ь

бины фрезерования подключены к входу накопителя-интегратора, его выход соединен с входом блока управления, элемент сравнения которого подключен к задатчику муби- ны, а выход - с серводвигателем, кинематически связанным с золотником управления, который соединен с гидроусилителем посредством гидросистемы.

2. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что нижняя рама снабжена размещенными под углом к ее продольной оси шарнирно присоединенными подпружиненными вертикапыно установленными скребками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный барабан для добычи торфа | 1980 |

|

SU956795A1 |

| Устройство для фрезерования торфа | 1984 |

|

SU1321818A1 |

| Устройство для фрезерования торфяной залежи | 1989 |

|

SU1629547A1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ТОРФЯНОЙ ЗАЛЕЖИ | 1997 |

|

RU2119058C1 |

| Устройство для фрезерования,переработки и формования торфа | 1980 |

|

SU1043305A1 |

| Устройство для фрезерования торфяной залежи | 1979 |

|

SU906201A1 |

| Устройство для добычи торфа | 1977 |

|

SU734422A1 |

| Фрезерный барабан | 1978 |

|

SU768989A1 |

| ФРЕЗЕР | 2001 |

|

RU2193663C1 |

| Машина для добычи кускового торфа | 1989 |

|

SU1668672A1 |

Изобретение относится к устройствам для фрезерования торца и позволяет увеличить цикловые сборы путем повышения равномерности расстила слоя торфа и ускорить процесс сушки путем автоматического поддержания заданной глубины фрезерования при ее изменении под любой из секций фрез. Устройство содержит установленные на шарнирно связанных верхней 1 и нижней Г ш 1 ff/6/ IZJI /// 3 рамах набор секций фрез 5, передние 4 и задние 2 катки и систему стабилизации глубины фрезерования с задатчиком 23 глубины и копирами по концам рамы 3 Между секциями фрез 5 установлены дополнительные копиры 6, кинематически связанные датчиками 9 глубины фрезерования (ДГФ). Система стабилизации глубины фрезерования имеет накопитель-интегратор (НИ) 17 и блок 18 управления Вход НИ 17 подключен к выходам ДГФ 9. В блок 18 управления перед началом работы вводят с задатчика 23 заданное значение глубины фрезерования. При ее изменении происходит поворот копиров, сигнал передается на ДГФ 9, а с него на НИ 17 и сравнивается в блоке 18 с начальным сигналом Сигнал рассогласования с блока 18 подается через серводвигатель 12 и золотник 13 управления на исполнительный механизм в виде гидроцилиндра 11, который поднимает или опускает секции фрез 5. На раме 3 под углом установлены подпружиненные вертикальные скребки 26, которые удаляют остатки сухого торфа от предыдущего цикла 1 з.п ф-лы, 4 ил / s 10 С О 00 4 (Л О ю Слой торфяной крошки

Сухой

/Слой м0 рреэе/}080мой тсрфяноа /tpoa/ни

i

I

JJ-

Фиг. 2

:

съ

S

ОО

| Фрезерный барабан | 1978 |

|

SU768989A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-15—Публикация

1989-10-02—Подача