(54) СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ОТЛИВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Способ получения биметаллических отливок из сплавов на основе железа | 1983 |

|

SU1131594A1 |

| Способ изготовления армированных отливок | 1981 |

|

SU1044423A1 |

| Способ жидкой штамповки биметаллических отливок | 1986 |

|

SU1560385A1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Способ изготовления биметаллических отливок системы сталь-сплав на основе меди | 1980 |

|

SU980952A1 |

| Способ получения биметаллических отливок | 1990 |

|

SU1775222A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2004 |

|

RU2267378C1 |

| Способ изготовления двухслойной заготовки металл-дисперсно-упрочненный материал | 1981 |

|

SU990415A1 |

1

Изобретение относится к машиностроению, преимущественно к изготовлению биметаллических деталей литьем.

Известны способы получения биметаллических отливок, отдельные элементы которых выполнены из различных сплавов и соединены между собой металлической связью, возникающей за счет сплавления. При получении биметаллической отливки температура заливаемого в форму металла значительно выше температуры установленных в литейной форме твердых вставок. При контакте с жидким металлом вставки разогреваются, однадо к моменту полного затвердевания отливки температура вставок оказывается ниже температуры кристаллизуюШ:егося расплава, что обуславливает разницу в протекании процессов усадки и приводит к росту уровня напряжений на границе контакта . соединяемых материалов. Как результат, возрастает вероятность образования трещин на наплавленном слое или вероятность отслоения его от основы 1.

Известен способ, при котором в целях уменьшения температурных напряжений и полного сплавления наружного слоя, твердой вставки и заливаемого расплава производят ее предварительный нагрев перед установкой в форму или производят перепуск определенной массы жидкого металла по поверхности твердой вставки 2.

Такие .способы трудоемки, имеют ограниченные возможности управления процессом получения качественного переходного слоя в биметаллической отливке.

Способ изготовления биметаллических отливок, включающий установку нагретой арматуры в форму, температуру 1 торой доводят до температуры плавления основного металла к моменту его затвердевания перепуском расплава.

Этот способ позволяет повысить качество переходящего слоя и снизить Te.Mnepaiypные напряжения в нем 3.

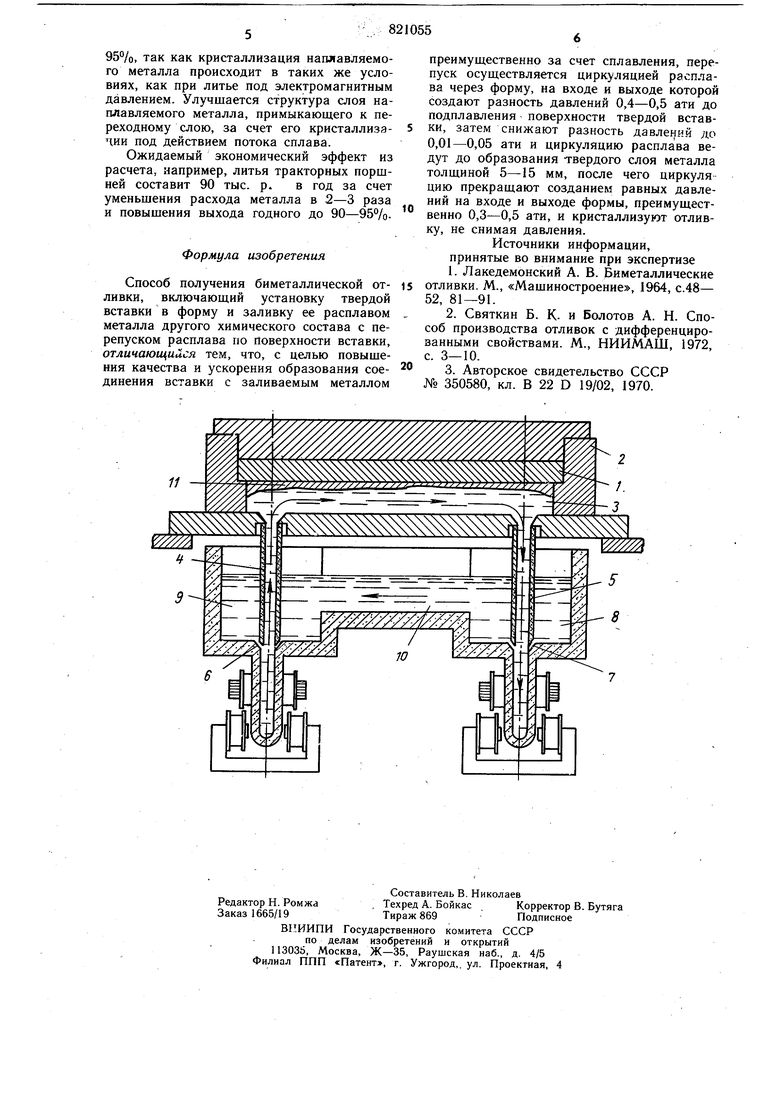

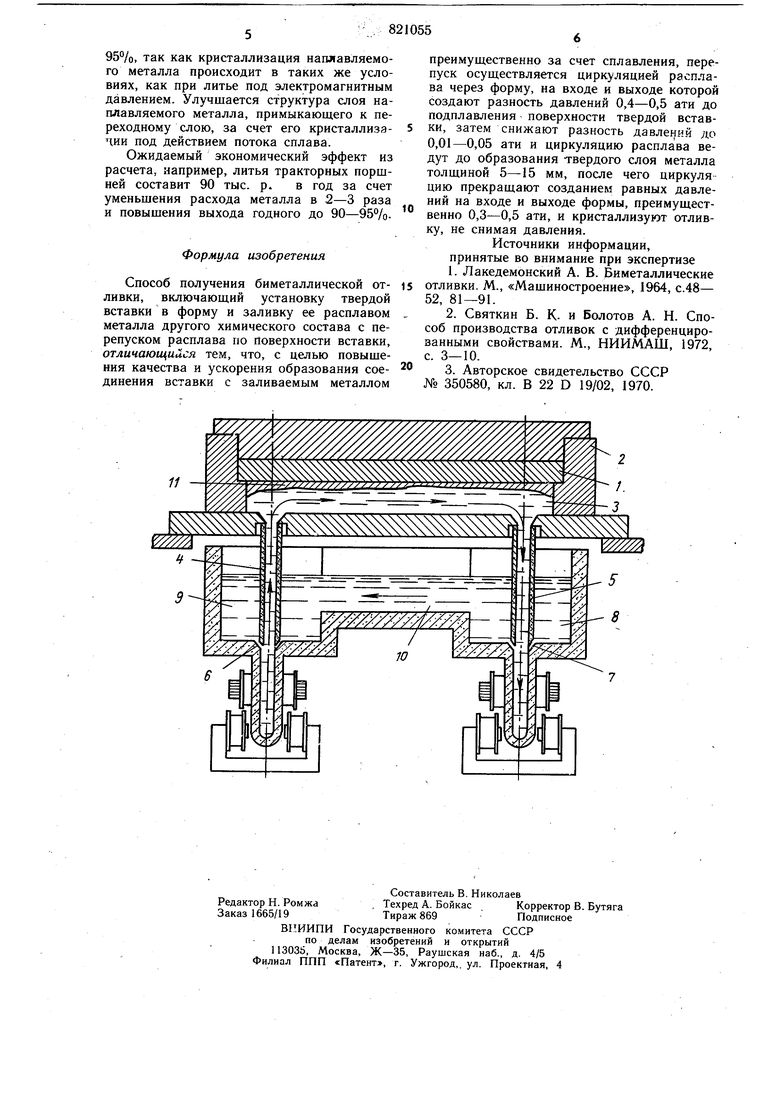

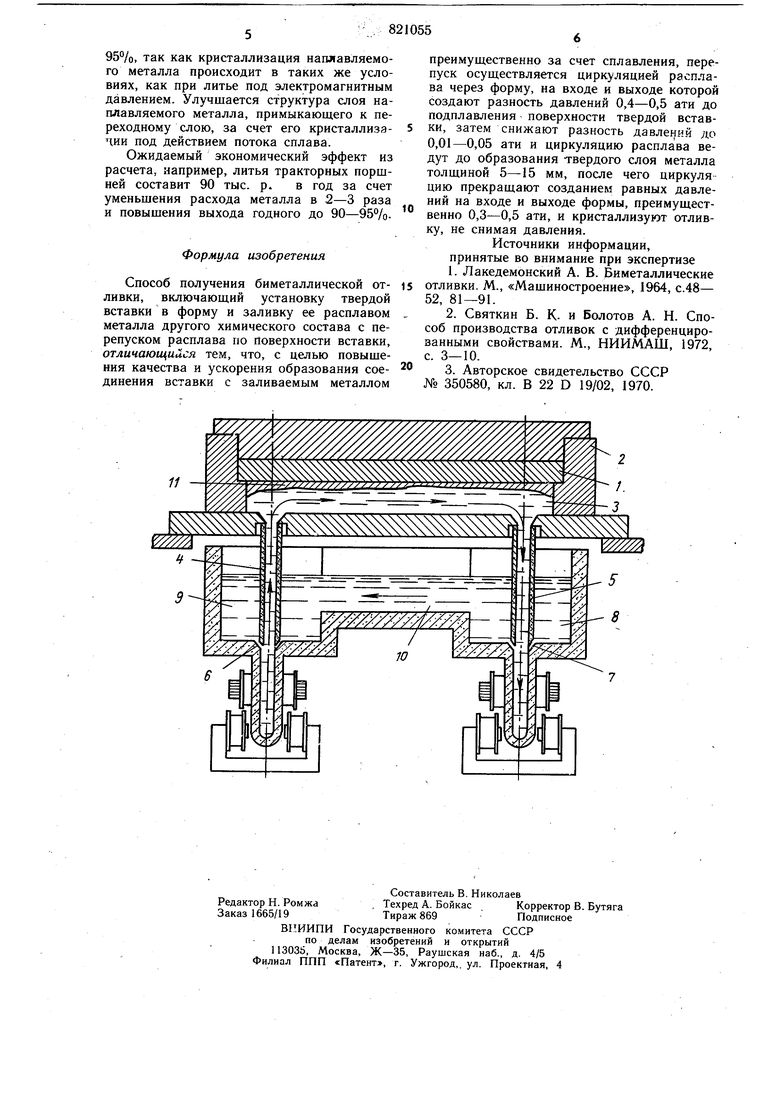

Однако нагрев твердой вставки за счет перепуска металла приводит к повышенному его расходу, а также не всегда достигается требуемое качество перехсдиого слоя, так как процессы растворения и диффузии в подплавляемом слое вставки при небольшом металлостатическом давлении протекают с малой интенсивностью. Цель изобретения - повышение качества и ускорение образования переходного слоя с уменьшением расхода металла при получении биметаллической отливки. Поставленная цель достигается тем, что перепуск металла осуществляют циркуляцией расплава в литейной форме с установленной в ней твердой вставкой. Циркуляцию расплава в форме и кристаллизацию биметаллической отливки ведут при избыточном давлении. До подплавления поверхностного слоя вставки циркуляцию расплава ведут при разности избыточного давления на входе и выходе литейной формы 0,,5 ати. Затем уменьшают разность давлений до 0,01-0,05 ати и циркуляцию осуществляют до образования на поверхности твердой вставки слоя затвердевшего металла толщиной 5-15 мм. После чего на входе и выходе литейной формы создают равные давления 0,3-0,5 ати, и кристаллизуют отливку, не снимая давления. Разность давлений в начальный период в 0,4- 0,5 ати является оптимальной величиной, интенсифицирующий процесс подплавления поверхностного слоя вставки. Превышение этой разности давлений приводит к чрезмерному перемешиванию металлической ванны и усложняет технологический процесс изготовления отливки. Меньшая величина разности давлений снижает производительность технологического процесса и затрудняет циркуляцию расплава в непро гретой форме, особенно в начальный момент, что может привести к остановке потока расплава и браку отливки. Разность давлений 0,01-0,05 ати при намораживании слоя металла на твердую заготовку обусловнена тем, что при меньшем давлении поток расплава останавливается, а при большем затруднено наращивание слоя металла ввиду превышения вносимого расплавом тепла над отводимой формой. Толшина слоя 5-15 мм, образовавшегося на поверхности твердой заготовки обуславливается тем, что она не должна препятствовать питанию отливки при выдержке ее под давлением на заключительном этапе ее получения - при кристаллизации. Ввиду определенной неравномерности намораживаемого слоя по направлению движения расплава получение толшин менее 5 мм нецелесообразно. Получение толщин, превышаюших 15 мм, удлиняет технологический процесс получения биметаллической отливки, и так же перестает быть полезным в соответствии с поставленной целью. На чертеже приведена схема установки для реализации способа. Предлагаемое устройство оснащено двумя магнитодинамическими установками, ванны с расплавом которых соединены желобом. Твердая заготовка 1 расположена в литейной форме 2 с полостью, З.для напра.вки. Полость формы двумя металлопроводами, нагнетающим 4 и противодействующим 5, соединена с каналами 6 и 7 магнитодинамических плавильно-заливочных установок МДН-6, жидкометаллические ванны 8 и 9 соединены желобом 10. Процесс заплавки осуществляется подачей сплава из ванны 9 в полость 3. При этом полость 3 заполняется и избыток сплава сливается в металлопровод 5, а затем через канал 7 поступает в ванну 8 и из нее по желобу 10 в ванну 9, а затем через канал 6 по металлопроводу 4 снова в полость литейной формы. Для создания избыточного давления сплава в полости 3 после заполнения формы в металлопроводах 4 и 5 однОвременно создаются давления соответственно 0,6 ати и 0,1-0,2 ати. При этом сплав движется в форме под избыточным давлением, равным разности давлений на входе и на выходе литейной формы. Изменяя давление в металлопроводе 5, можно из- , менять скорость движения сплава и давление в форме. После подплавления поверхности заготовки 1 уменьшают скорость движения сплава за счет увеличения давления в металлопроводе 5 до 0,55-0,59 ати, намораживают слой 11 наплавляемого сплава толщиной 5-10 мм, затем создают в металлопроводе 5 давление, равное давлению в металлопроводе 4, после чего движение сплава прекращается, и отливка кристаллизуется под избыточным давлением 0,6 ати. После окончания процесса кристаллизации в обоих металлопроводах сбрасывают давление, и отливку извлекают из формы. Поскольку процесс происходит под избыточным давлением как при движении направляемого металла, так и при последующей его кристаллизации, улучшается качество переходного слоя по всей направляемой поверхности. Металлографические исследования поназывают, что отливки, полученные по предлагаемому способу, имеют диффузионный переходный слои на lOOvo плоЩади направляемой поверхности, а наплавленный слой, закристаллизовавшийся при совместном воздействии потокасплава и избыточ«ого давления, имеет металлокристалдичес- «е строение. Механическая прочность на разрыв образцов, вырезанных из отливки перпендикулярно поверхности наплавки на 20-25% выше, чем из образцов, полученных по существующему способу. На экономический эффект положительно влияет уменьшение расхода металла в 2-3 раза за счет того, что наплавляемый металл многократно циркулирует через полость формы по замкнутому контуру. При этом пропускаемый через форму металл расходуется только на формирование отливок в отличие от известного способа, где металл, прошедший через форму, выливается в ковш. Повышается выход годного до 90- 95%, так как кристаллизация наплавляемого металла происходит в таких же условиях, как при литье под электромагнитным давлением. Улучшается структура слоя наплавляемого металла, примыкающего к переходному слою, за счет его кристаллизэпии под действием потока сплава. Ожидаемый экономический эффект из расчета, например, литья тракторных поршней составит 90 тыс. р. в год за счет уменьшения расхода металла в 2-3 раза и повышения выхода годного до 90-95%. Формула изобретения Способ получения биметаллической отливки, включающий установку твердой вставки в форму и заливку ее расплавом металла другого химического состава с перепуском расплава по поверхности вставки, отличающийся тем, что, с целью повышения качества и ускорения образования соединения вставки с заливаемым металлом преимущественно за счет сплавления, перепуск осуществляется циркуляцией расплава через форму, на входе и выходе которой создают разность давлений 0,4-0,5 ати до подплавления поверхности твердой вставки, затем снижают разность давлений до 0,01-0,05 ати и циркуляцию расплава ведут до образования твердого слоя металла толщиной 5-15 мм, после чего циркуля цию прекращают созданием равных давлений на входе и выходе формы, преимущественно 0,3-0,5 ати, и кристаллизуют отливку, не снимая давления. Источники информации, принятые во внимание при экспертизе 1.Лакедемонский А. В. Биметаллические отливки. М., «Машиностроение, 1964, с.48- 52, 81-91. 2.Святкин Б. К. и Болотов А. Н. Способ производства отливок с дифференцированными свойствами. М., НИИМАШ, 1972, с. 3-10. 3.Авторское свидетельство СССР № 350580, кл. В 22 D 19/02, 1970.

Авторы

Даты

1981-04-15—Публикация

1979-06-25—Подача