;

4 SD

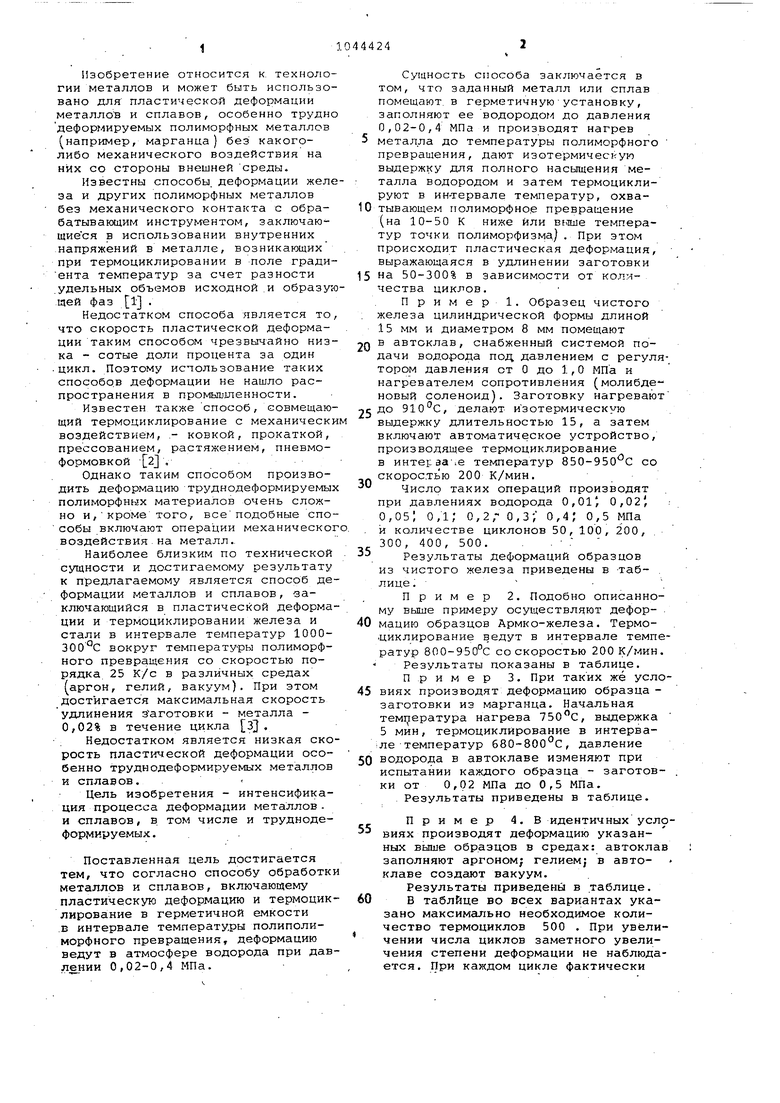

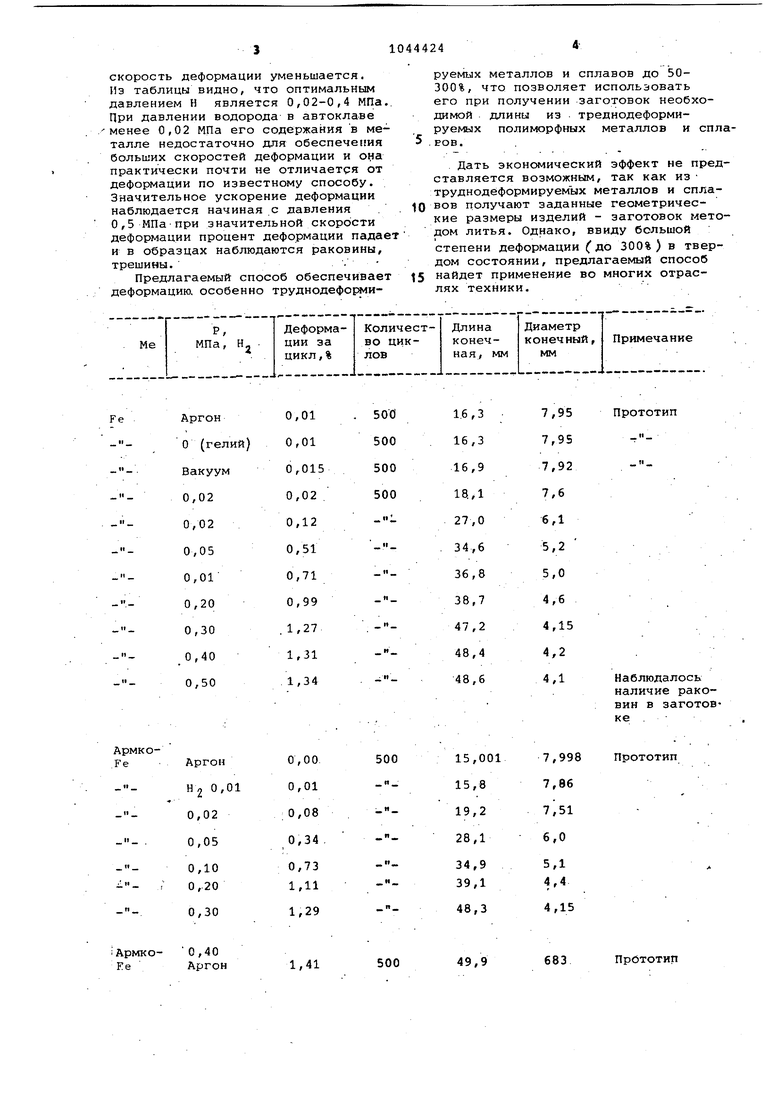

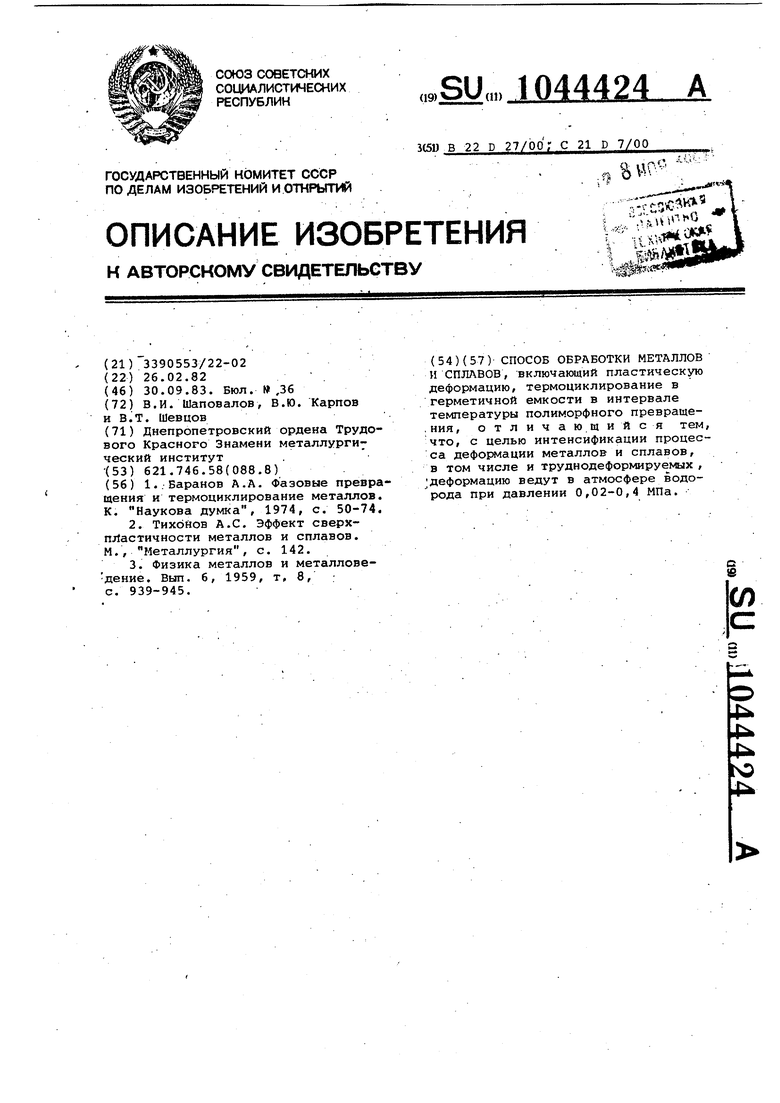

4 Изобретение относится к. техноло гии металлов и может быть использо вано для пластической деформации металлов и сплавов, особенно трудн деформируемых полиморфных металлов (например, марганца} без какоголибо механического воздействия на них со стороны внешней среды. Известны способы, деформации жел за и других полиморфных металлов без механического контакта с обрабатывающим инструментом, заключаю щиеся в использовании внутренних -Напряжений в металле, возникающих при термоциклировании в поле гради ента температур за счет разности .удельных объемов исходной .и образу .щей фаз 1 . Недостатком способа является то что скорость пластической деформации таким способом чрезвычайно низ ка - сотые доли процента за один .цикл. Поэтому использование таких способо.в деформации не нашло распространения в промышленности. Известен также способ, совмещаю щий термоциклирование с механическ воздействием, .- ковкой, прокаткой, прессованием, растяжением, пневмоформовкой , Однако таким способом производить деформацию труднодеформируемы полиморфных материалов очень сложно и,кроме того, всеподобные спо собы включают операции механическо воздействия на металл.. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ де формации металлов и сплавов, заключающийся в пластической деформа ции и термоциклировании железа и стали в интервале температур 1000300 0 вокруг температуры полиморфного превращения со скоростью порядка, 25 К/с в различных средах (аргон, гелий, вакуум). При этом достигается максимальная скорость удлинения заготовки - металла 0,02% в течение цикла З . Недостатком является низкая ско рость пластической деформации особенно труднодеформируемых металлов и сплавов. Цель изобретения - интенсификация процесса деформации металлов. и сплавов, в, том числе и труднодеформируемых. Поставленная цель достигается тем, что согласно способу обработк металлов и сплавов, включающему пластическую деформацию и термоцик лирование в герметичной емкости ,в интервале температуры полиполиморфного превращения т деформацию ведут в атмосфере водорода при дав лении 0,02-0,4 МПа. Су цность способа заключается в том, что заданный металл или сплав помещают, в герметичнуюустановку, заполняют ее водородом до давления 0,02-0,4 МПа и производят нагрев металла до температуры полиморфного превращения, дают изотермическую выдержку для полного насыщения металла водородом и затем термоциклируют в ин-тервале температур, охватывающем полиморфное превращение (на 10-50 К ниже или выше температур точки полиморфизма,) . При этом происходит пластическая деформация, выражающаяся в удлинении заготовки на 50-300% в зависимости от количества циклов. Пример. Образец чистого железа цилиндрической формы длиной 15 мм и диаметром 8 мм помещают в автоклав, снабженный системой подачи водорода под. давлением с регулятором давления от О до 1,0 МПа и нагревателем сопротивления (молибденовый соленоид). Заготовку нагревают до , делают изотермическую выдержку длительностью 15, а затем включают автоматическое устройство, производящее термоциклирование в интервале температур 850-950 с со скоростью 200 К/мин. Число таких операций производят при давлениях водорода 0,01, 0,02, 0,05) 0,1; 0,2,- 0,3; о, 4; 0,5 МПа и количестве циклонов 50, 100, 200, 300, 400, 500. , . : Результаты деформаций образцов из чистого железа приведены в -таблице. - Пример 2. Подобно описанному выше примеру осуществляют деформацию образцов Армко-железа. Термо.циклирование ведут в инте,рвале температур 800-950с со скоростью 200 К/мин. Результаты показаны в таблице. Пример 3. При таких же условиях производят деформацию образца заготовки из марганца. Начальная тем1 ература нагрева , выдержка 5 мин, термоциклирование в интервале температур 680-800°С, давление водорода в автоклаве изменяют при испытании каждого образца - заготовки от 0,02 МПа до 0,5 МПа. Результаты приведены в таблице. Пример 4. В идентичных условиях производят деформацию указанных выше образцов в средах: автоклав заполняют аргоном; гелием; в автоклаве создают вакуум. Результаты приведены в таблице. В таблице во всех вариантах указано максимально необходимое количество термоциклов 500 . При увеличении числа циклов заметного увеличения степени деформации не наблюдается. При каждом цикле фактически

скорость деформации уменьшается. Из таблицы видно, что оптимальным давлением Н является 0,02-0,4 МПа. При давлении водорода в автоклаве менее 0,02 МПа его содержания в металле недостаточно для обеспече ия больших скоростей деформации и она практически почти не отличается от деформации по известному способу. Значительное ускорение деформации наблюдается начиная с давления . 0,5 МПа при значительной скорости деформации процент деформации падае и в образцах наблюдаются раковины, трешины..

Предлагаемый способ обеспечивает деформацию, особенно труднодеформируемых металлов и сплавов до 50300%, что позволяет использовать его при получении заготовок необходимой длины из треднодеформируемых полиморфных металлов и спланов.

Дать экономический эффект не представляется возможным, так как из труднодёформируемых металлов и сплаВОВ получают заданные геометрические размеры изделий - заготовок методом литья. Однако, ввиду большой : степени деформации до 300%) в твердом состоянии, предлагаемый способ

найдет применение во многих отраслях техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлов | 1987 |

|

SU1560580A1 |

| Способ обработки металлов | 1987 |

|

SU1541287A1 |

| Способ обработки металлов и сплавов | 1988 |

|

SU1573034A1 |

| Способ получения материала из железа и его сплавов с углеродом | 1990 |

|

SU1759552A1 |

| Способ обезводороживания металлов и сплавов | 1986 |

|

SU1375664A1 |

| Сплав на основе титана и способ изготовления заготовки для изделий, испытывающих циклические нагрузки | 2017 |

|

RU2691690C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2690257C1 |

| Способ обработки высокоуглеродистых сплавов | 1990 |

|

SU1759905A1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОРРОЗИОННО-СТОЙКИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2013 |

|

RU2535889C1 |

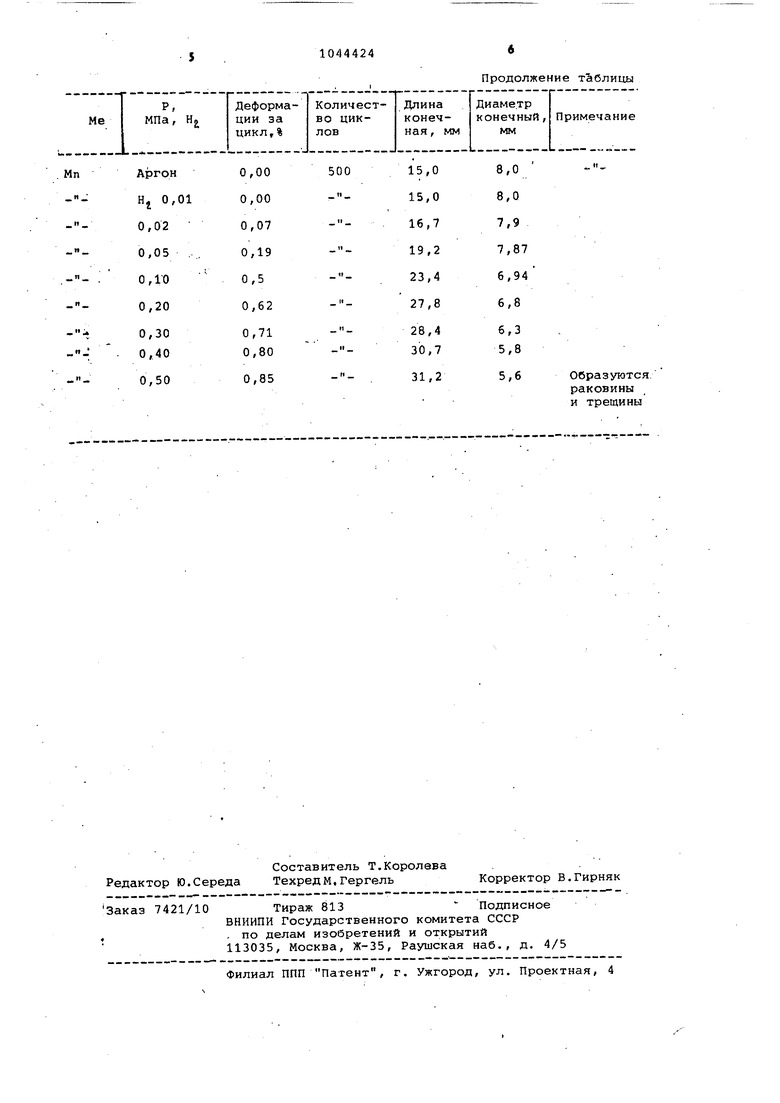

СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ, включающий пластическую деформацию, термоциклирование в герметичной емкости в интервале температуры полиморфного превраще.ния, отличающийся тем, что, с целью интенсификации процесса деформации металлов и сплавов, в том числе и труднодефорютруемых , деформацию ведут в атмосфере водорода при давлении 0,02-0,4 МПа. СЛ

Fe

1,29

0,30

iАрмко- О,40

1,41 Fe Аргон

Прототип

Наблюдалось наличие раковин в заготовке

7,998

1

Прототип 7,86 6,0

5Д 4,4

4,15

683

Прототип

49,9

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фазовые превращения и термоциклирование металлов | |||

| К | |||

| Наукова думка, 1974, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Эффект сверхпЛастичности металлов и сплавов | |||

| М., Металлургия, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приемная радиосеть | 1924 |

|

SU939A1 |

Авторы

Даты

1983-09-30—Публикация

1982-02-26—Подача