Изобретение относится к порошковой металлургии и может быть использовано для получения фильтров, демпферов, катализаторов и т.д.

Известны способы получения высокопористого железа из порошков, которые включают подюювку порошка, ввод в него разрыхлителей (порообразовэтелей) - пара- Анна, карбонатч аммония, хлорида меди или железа и др , прессование заготовки и спекание,

В процессе спекания порообразователь удаляется, а на его месте образуются поры, При спекании заготовок с порообразовате- лями необходимо обеспечить медленный нагрев, чтобы летучие вещества удалились без корооления или разрушения изделий. Таким способом возможно получение пористости на уровне 60-70%.

К недостаткам способа относится необходимость тщательного усреднения исходной смеси порошка железа с порообразователями, возможность загрязнения металла порошка веществом порооб- разователя, снижение прочности изделия за счет уменьшения контакта металлических

частиц, высокие температуры спекания (1100-1200°С).

Окончательные свойства пористого материала устанавливаются при спекании, основная задача которого увеличение прочности изделия. Аналогом является способ спекания изделий из порошков лешро- эанных сталей (а.с. Э0852о) - после выдержки BsaiuhTHO-BoccTaHOEvie/ibiioii атмосфере при 1250°С предлагается термо- циклировать в интервале Асз ч (6С-70С С) АгЗ - (40-50°С). Эти onepauwi ,, и водя г к повышению физико-мечаччческих свойств при спекании изделий из порошков.

Недостатком способа явпяетсч невысокая пористость и невозможность его использования для получения пористых проницаемых изделий.

Целью изобретения является получим проницаемых высокопористых порошкоаич изделий или заготовок с использованигм термоциклировзн я в нтервзле .емпера- тур аллотропических превращений в фере водорода,

Поставленная цепь достигается тем ч го в момент полиморфных превращений xt reю

I If№

ja в среде водорода наел «дается СПОНТРИ чае формоизменение частиц

Спекание представляет ми-фо опиче скии процесс. Оно анэлогччнс про иессам изменения формы и, следовательно, объема дисперсных систем УЬХТЖЗМЫ choo- моизменения в условиях тур i/i незначительных наяря/к нм аесыма оазноо-бразны.

В предлагаемом способе механик формоизменения определяется зозчик.но- вение такого структурно -1 ira как водоро,ронасыщенная , - -„лг1.

Сущность mn6rvN( i ом, что в момент у -о. -ч t,vm и фронгз превращения образует 4 i тэстабильнч водородонасыщенная ic v.jr, чо-ораг вызывав спонтанное фор j jie . в дачном случае мчлых обымой сходная близкая к сферической фсп|«, ( -йстни перо- ходит в оолокнист юсиль -о мгссчлетеннуг структуру. Вместе с изменением происходит учелк сэние пористости.

П р /i м е р I Железный орошск (содео- жчние упоро ца 0,2% С) преггсзэтсл о ци- линдричаслую заготовку г iicon 10 н диаметром 10 мм (исход- гя п .омиос. 35%j, крторая пометалась г &ii и т i lo еле гсог1ет1|-5ации ааи-ллаоя ,v ливалось исобхоанмое избь те давление родорода Темпера у; ) рогзалась термопарой id n. по-скорос Гмые „условия оч - 1вгпис авгомати1осчи скорость - 1 Ь лч, ем ператур- 8ПО 20°С

Пр/моо хоцпыеобр ц спек i i в среде ослосос ).8чпого ВОДОРЭ/ЗЙ -,р гз стояиной i neparypd 1200°C j зпобрзоо ватель парлсЬиь) ч о ,е;чи- о термоциклипооания 800-9 ОиС |1седо пробное гм ча сжатие (г) после i с тгеттяу ющеи обработки прецст рпсг ь ( / П р и м е р 3 Порошок . MOID железа ((.,01% С) пречсовяпся в ,,л /ч/ipn- ческую заготовку дпнной 18 и д:/1а, е. оог 10

мм. После термоциклирования в интерзале температур 800 - 920°С npt язвлении водорода 0,1 МПа, после 25 500 циклов конечная пористость соответствуе, результатам обработки железа с 0,2% С.

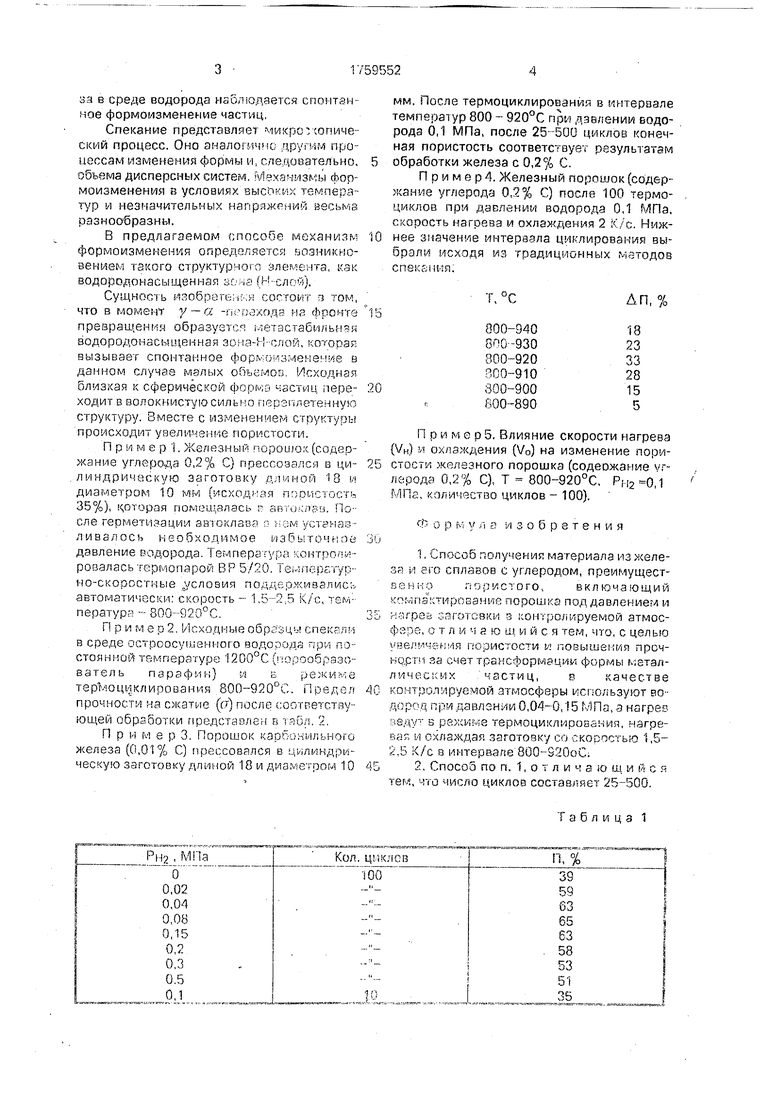

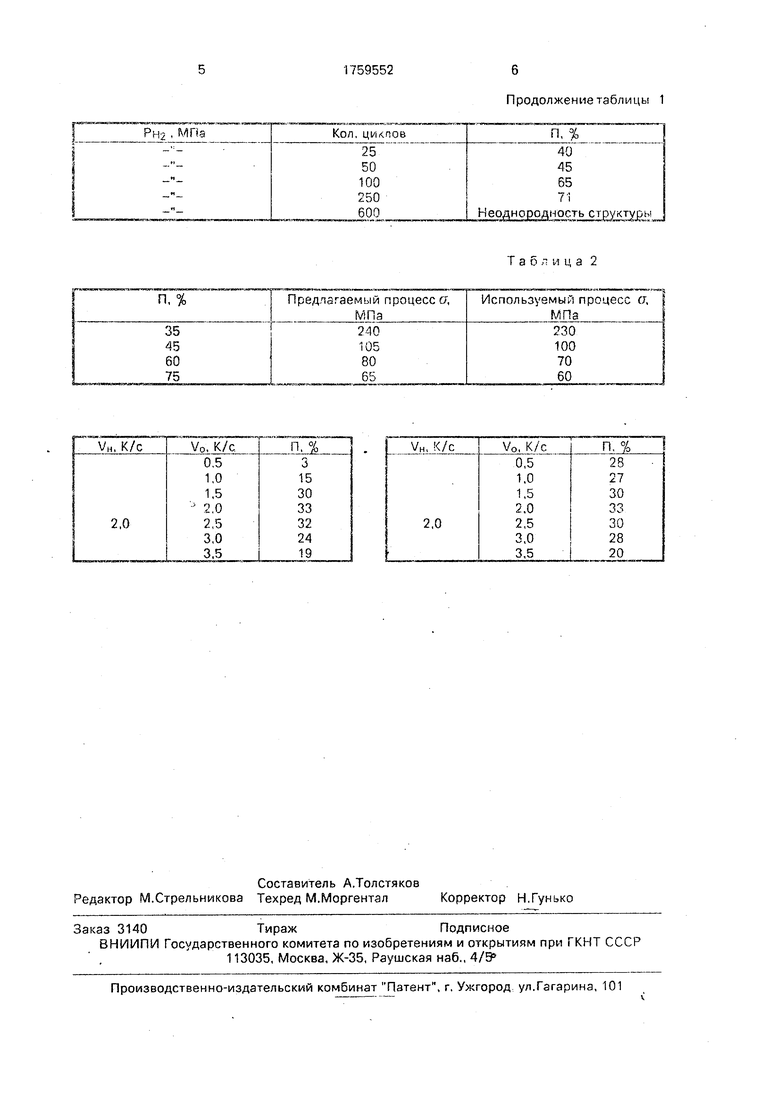

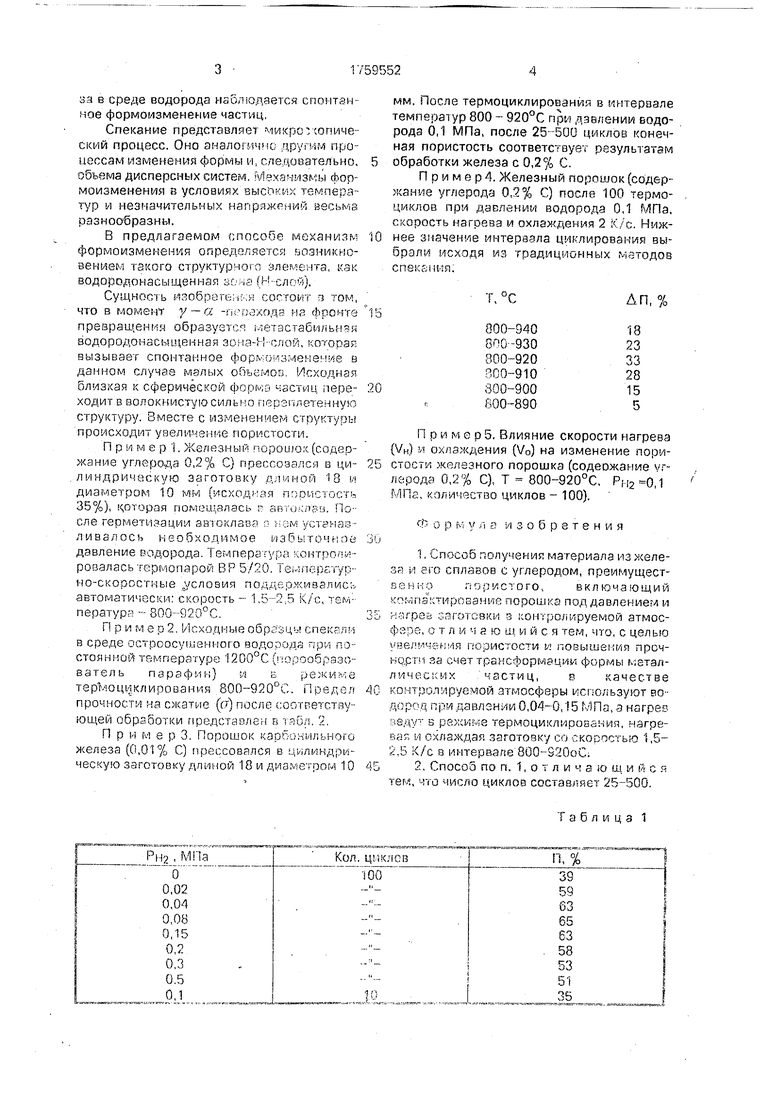

Пример. Железный порошок (содержание углерода 0,2% С} после 100 термоциклов при давлении водорода 0,1 МПа, г орость нагоеча и охлаждения 2 , с Нижнее значение интервала цитирования вы- бозли исходя из традиционных методов сп8ксш:я.

ДП, %

18

23 33 28 15

Пример 5. Влияние скорости нагрева (VH) vi охляждечия (V0) на изменение пори- стости железного порошка (содеожание v,- лс-родэ 0,2% С), Т 800-920°С, ,1 , с ) циклов - 100).

i% V

изобретения

1 Способ получения материала изхеле- ЗР и eso сплавов t углеродом, преимущесг- o ,4t ii j.jnc 1 ого, включающий ванп0 порошка под давлением и с irpfd proTwBKii з „он.ро/нфуемой атмос- $, тс, . т л и i а ю и и и с ч тем, что, с целью we, Ci- in ia,jncroc rM / повышения проч- ьирги за четтра сфор еиии формы к.етал- лччеь их астиц, р качестве го прот лруемой 31мосферы ип о/.ьзуют во дор л прч цавлонли 0,04-0,15 f 1Па, а нагре-- s рр,ь- е термоциклиоозйьич, магре- ьнг и охлаждая, заготовку и косое:ьл 1.G- . 5 ,/с в интервале 800- S70oC.

Г Спосоо по п. отличающийся теп, JIG шсло циклов составляет 25-500

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| Способ получения пористых и проницаемых заготовок кольцевой формы из сверхупругого сплава системы титан-цирконий-ниобий | 2021 |

|

RU2765044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2011 |

|

RU2464127C1 |

| Способ изготовления спеченных пористых покрытий | 1982 |

|

SU1129027A1 |

| Способ получения высокопористого пенометалла | 2019 |

|

RU2759459C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТОГО ДЕМПФИРУЮЩЕГО МАТЕРИАЛА | 2004 |

|

RU2279950C1 |

Сущность изебоетеии : порошок, ком- пйкгируют под давлением и осущестсляют нагрев заготовки в среде водорода при ею давлении 0,04-0,15 МПа. Нагрев в режиме термоциклироозния, нагревая и охлаждая заготовку со скоростью 5-2,5 К/о в интервале температур 800-920°С 2 табл

н2 , МПа 6 0,02 0,04 008 0,15

О

03

05

О 1

Кол ц1,ч. IT в

100

Таблица 1

П, %

0

39 59 03 65 63 58 53 51 35

Продолжение таблицы 1

Таблица 2

| Способ спекания изделий из порошков легированных сталей | 1980 |

|

SU908526A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1990-10-16—Подача