Изобретение относятся к порсниковой металлургии, в частности к способам прессования многослойных изделий с вертнка;п но расположенными слоями, и может быть использовано при изготовлении алмазного инстру мента. Известен способ прессования многослойных издешш с -.горизонтально расположенными слоями, согласно которому в пресс-форму засыпают слой ишхты, под1фессовывают ее, укладывают алмазы, а затем повторяют эту послеДовательиость операций несколько раз.В резул тате получают алмазоносный слой с алмазами, уло женными в несколько горизонтальных слоев {1 Однако при необходимости производить пресскюание изделий с вертикальным расположением слоев этот способ неприемлем, так как не обеспечивает возможности засьппси отдельных вертикально расположенных слоев в полости прессформы. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ прессования многослойных издедай с вертикальным расположением слоев, вклю чающий установку в пресс-фсфму перегородки, засыпку в образовавшиеся полости разных по составу порошков, извлечение перегородки и совместное прессование слоев 2. Однако при удалении перегородки происходит перемешивание слоев, что в ряде случаев недопустимо. Например, прн прессовании алмазных инструментов, состоящих из алмазо ноского и безалмазных слоев, их смешивание привощп к попаданию алмазов в безалмаэнаый слой и, следовательно, к нарушению концентрации алмазов в алмазоносном слое. Цель изобретения - повышение качества изделий за, счет исключения нарушения границы раздела слоев. Эта цель достигается тем, что согласно сш собу, включающему засыпку в полости, обра- зовавшиеся после установки в пресс-форму перегородки, разных по составу пороипсов, извлечение перегородки и совместное прессование слоев, после засыпки производят одновременную подпрессовку слоев отдельными для каждого слоя пуансонами, профиль которых соответствует дрэфилю полостей, и после извлечения перегородки удаляют эти пуансоны.

Предлагаемый способ прессовшгая двухслойного изделия - алмазного правящего элемента-с вертикальным расположением слоев осуществлялся на пресс-форме. Наружный слой этого изделия содержал щихту из порошков металлов и синтетические алмазы зернистостью 400/315 при концентрации 125%. Внутренний слой - безалмазная шихта, ..

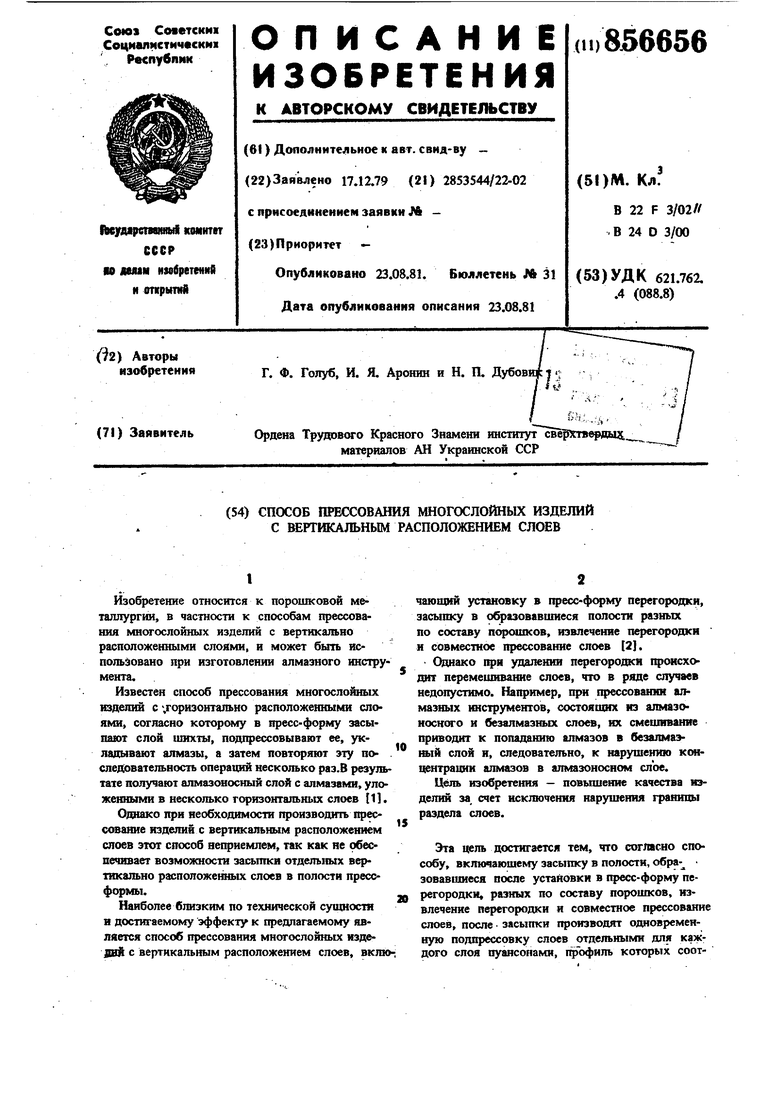

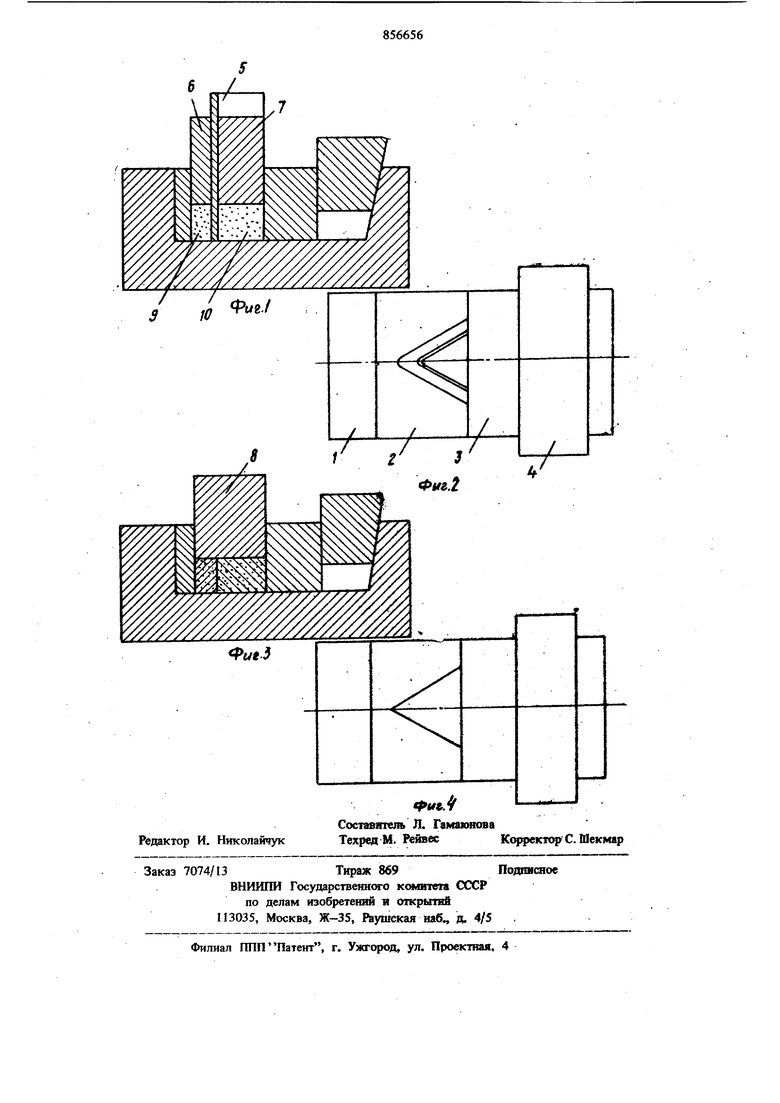

На фиг. 1 изображена пресс-форма, разрез; на фиг. 2 - то же, вид сверху при прессовании изделия промежуточньпуга пуансонами, отдельными для каждого слоя; на фиг. 3 - окончательное прессование изделия; нафиг. 4 - то же, вид сверху.

Пресс-форма состоит из обоймы 1, внутри которой размещаются фасонные 2 и плоский 3 вкладыши, заклиниваемые клином 4, В ко1 плект пресс-формы входит перегородка 5, промежуточные пуансоны 6 и 7 и сплощной пуансон 8.

Способ осуществляется следующим образом. В емкость, образованную фасонным и плоским вкладышами 2 и 3, вставляют тонкую перегородку 5, которая разделяет емкость на полости 9 и 10. В полость 9 засыпают ших- ту алмазного слоя, а в полость 10 - безалмазного.

Затем вставляют промежуточные пуансоны 6 и 7, профиль которых соответствует профилям .полостей 9 и 10.

Пуансоны 6 и 7 подпрессовывашт засьшанную шихту, причем давление поднрессовки должно составлять не более 0,8 от давления: окончательного прессования в целом, чтобы иметь возможность при окончательном прессовании заполнить зазор, занимаемый перегородкой. Затем, придерживая пуансоны 6 и 7, извлекают перегородку 5. При этом пороШ. ковая шихта разных слоев не перемещиваетсЯ, так как плотно удерживается промежуточными пуансонами б и 7, а те частицы, которые прилипают ft перегородке 5, соскабливаются с нее пуансонами 6 и 7. После того, как извлекают перегородку 5, удаляют промежуточные пуансоны 6 и 7 и вставляют сплошной пуансон 8, профиль которого соответствует профилю всего изделия. Этим пуансоном осуществляют окончательное прессование изделия в целом. При этом зазоры между алмазоносными и безалмаэным слоями, образовавшимися в результате изъятия перегс одки 5, ликвидируются, так как при прессовашга имеют место н поперечные .перемещения порошков.

При изготовлении изделия на связке Ml давление прессования составляет 3 т/см, а если изделие предназначено для пропитки.

давление прессования 400 кгс/см. Окончательное изготовление изделий на связке Ml осуществляется спеканием в водородной среде при 730°С и горячей подпрессовкой давлени

ем 0,7 т/см. Если изделие предназначено для пропитки, последняя производится в водородной или инертной среде при нагреве выше температуры плавления пропитывающего сплава.

Предлагаемый способ позволяет получать двух- и многОслогёаге изделия с вертикальньп 1 расположением слоев, состоящих из различных порошков и с четким разделением между слоями. Это могут быть, например,

алмазные торцовые круги с концентрическими слоями, содержащими алмазы разной зернистости, состоящий из алмазоносного и безалмазного слоев указанный фасощштй инструмент. Во всех приведеишк случаях четкое разделение слоев в инструменте, полу- ченное предлагаемым способом, способствует повышению качества инструмента, так как строго выдерживается содержание алмазов или др5тих абразивов, а также шихты в кажДОМ слое.

Способ позволяет улзчшить качество, в частности, алмазного инструмента, сократить расход алмазов на 20%.

Ожидаемый экономический эффект при использовании изобретения на Опьггном заводе ИСМ может составить 20 тыс. руб. в год. При максимальном объеме использования изобретения ожидаемый суммарный экономический эффект составляет 150 тыс. руб. в

год.

Формула изобретения

Способ- прессования многослойнь1х изделий

с вертикальным расположением слоев, включающий установку в пресс-форму перегородки, засыпку в образовавшиеся полости разных по составу поротцков, извлечение перегородки и совместное прессование слоев, о т л ичающийся тем, что, с целью повышения качества изделий.за счет исключения нарушения границы раздела слоев, посЯе засыпки производят одновременную подпрессовку слоев отдельными для каждого слОя пуансонами, профиль которых соответствует профилю полостей, и после извлечения перегородки удаляют эти пуансоны.,

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 415095, кл. В 22 F 3/02, 1968.

2. Радомысельский И. Д. н др. Пресс-формы для порошковой металлургии. Киев, Тех: пика, 1970, с. 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления абразивного инструмента | 1984 |

|

SU1217574A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1991 |

|

RU2008188C1 |

| Способ изготовления алмазных правящих карандашей | 1981 |

|

SU992176A2 |

| Способ изготовления вставки бурового алмазосодержащего инструмента | 1980 |

|

SU984684A1 |

| Способ изготовления алмазного инструмента | 1989 |

|

SU1662820A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1106581A1 |

| Способ прессования двухслойных изделий из металлических порошков | 1975 |

|

SU657910A1 |

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 1993 |

|

RU2071913C1 |

| Способ изготовления алмазоносного инструмента | 1976 |

|

SU605719A1 |

Авторы

Даты

1981-08-23—Публикация

1979-12-17—Подача