Изобретение относится к порошковой металлургии, в частности к пресс-формам и может быть использовано в инструментальном произволстве, напри- мер, при изготовлении абразивных кругов с соотношением высоты абразивного слоя к ширине 10:1 и более.

Цель изобретения - повьшение качества инструмента и снижение трудо- емкости его изготовления.

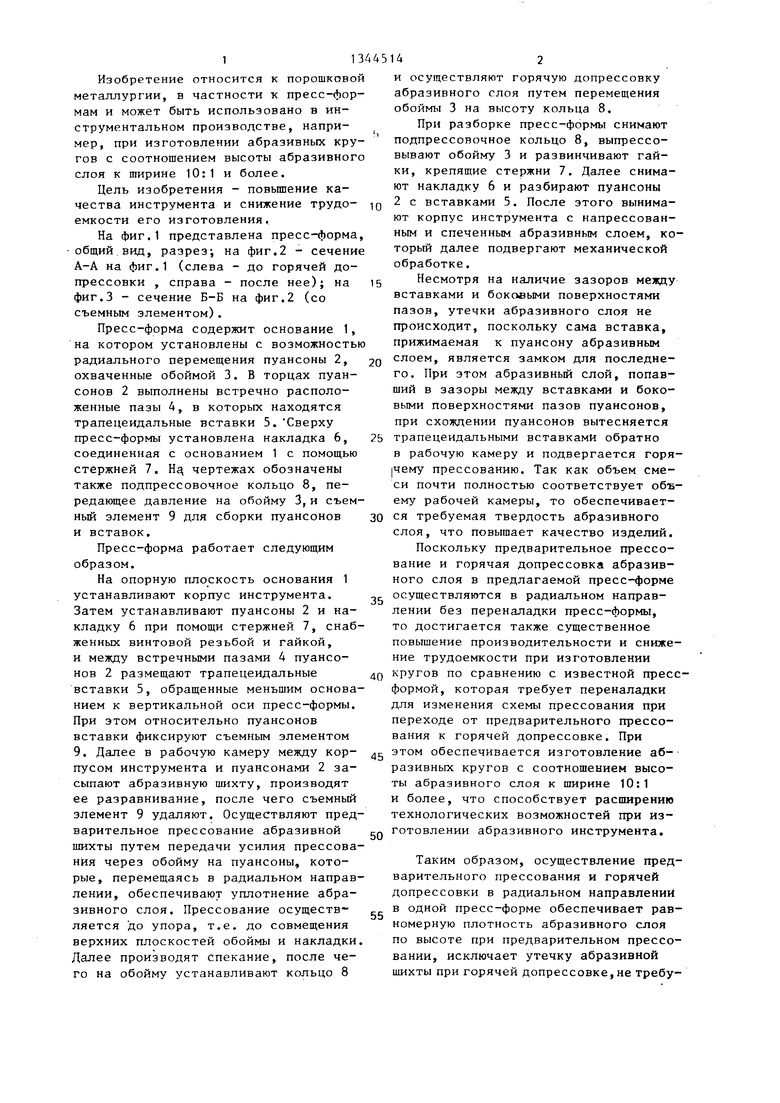

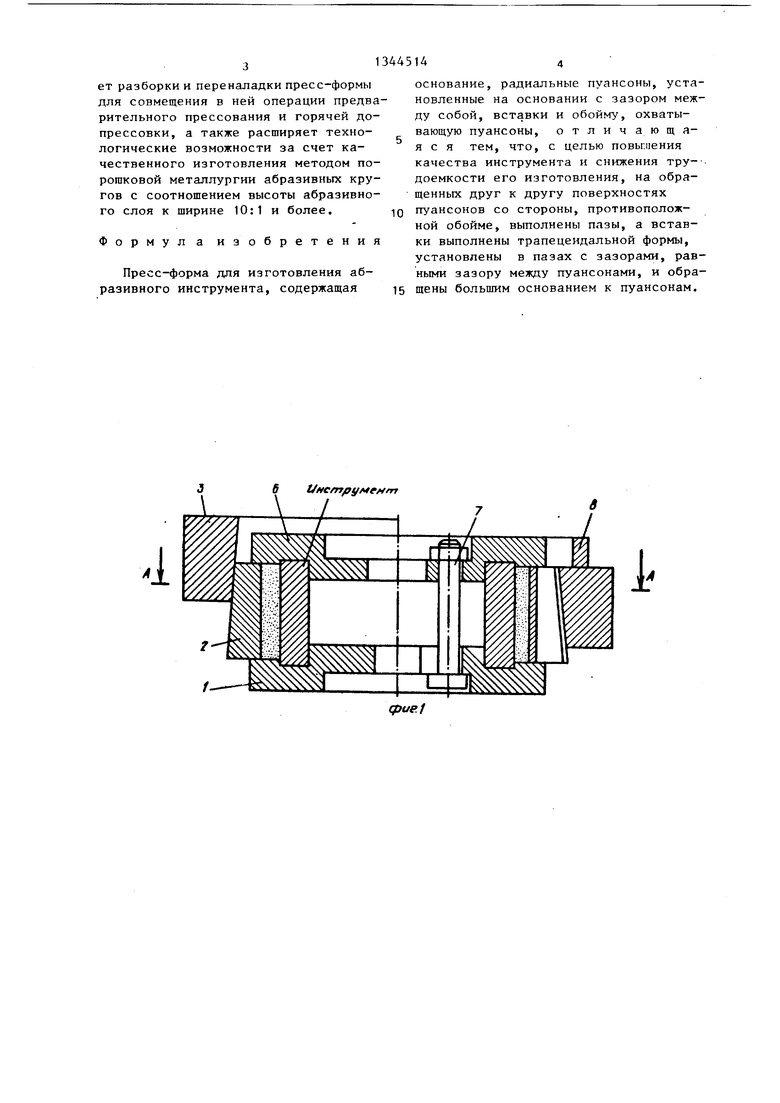

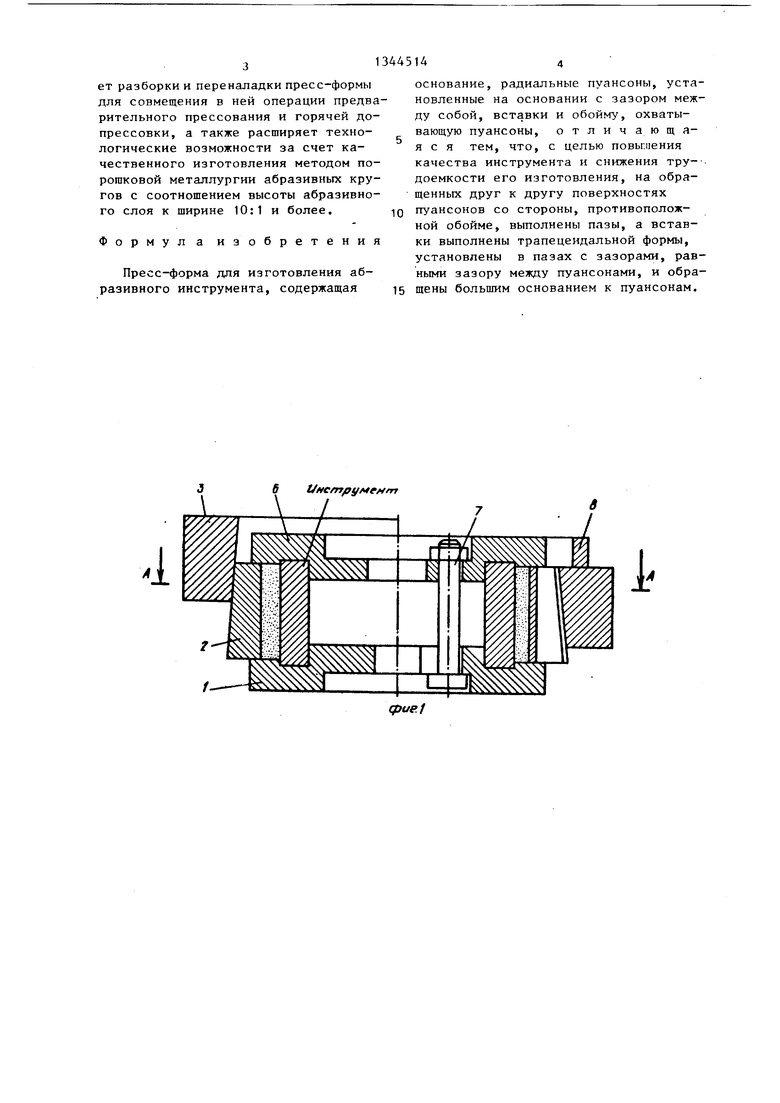

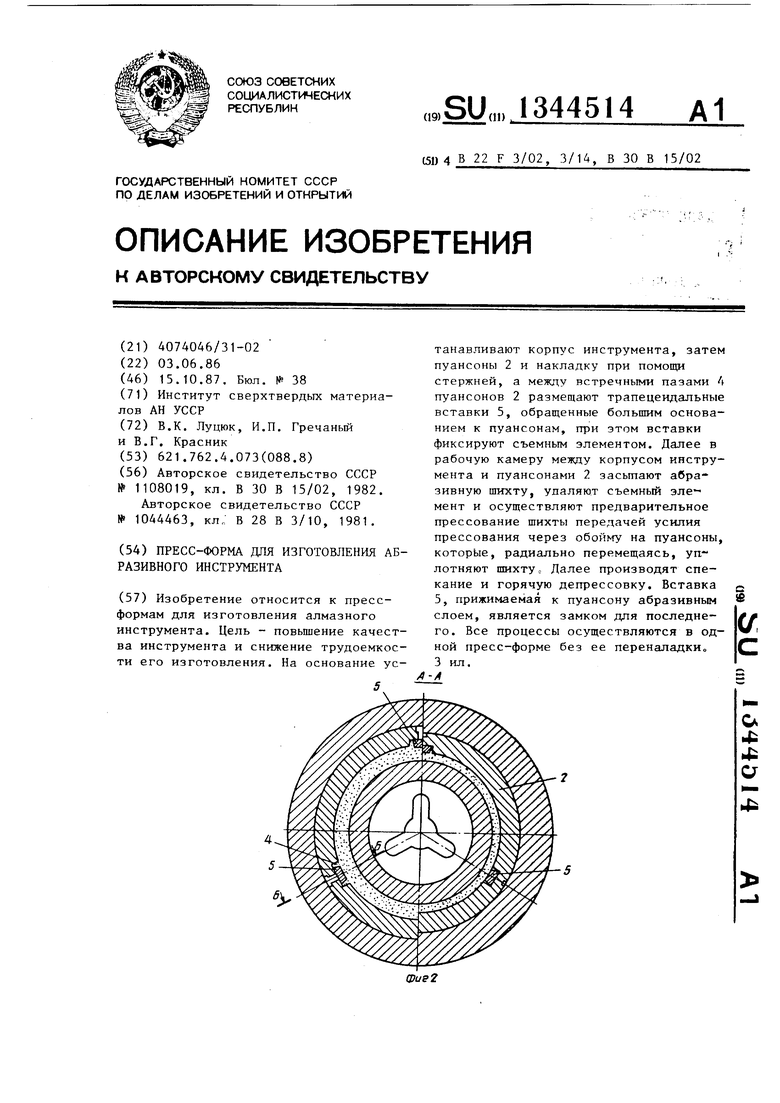

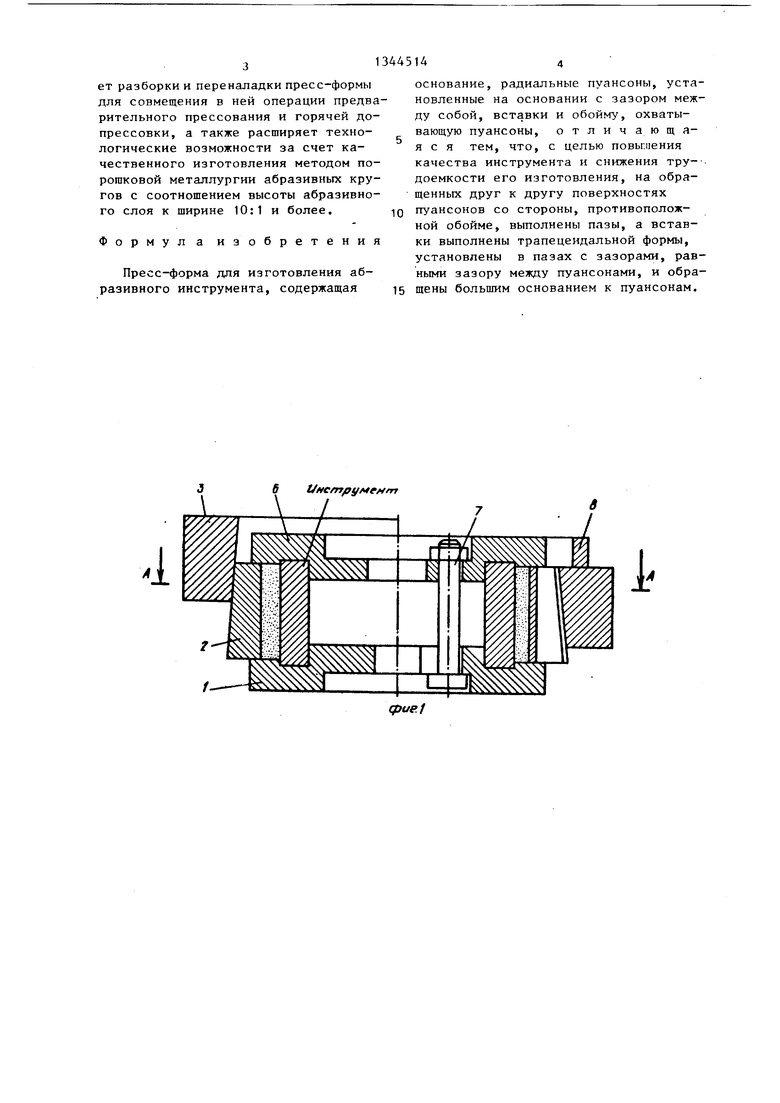

На фиг.1 представлена пресс-форма, общий вид, разрезу на фиг.2 - сечение А-А на фиг.1 (слева - до горячей до- прессовки , справа - после нее); на фиг.З - сечение Б-Б на фиг.2 (со съемным элементом).

Пресс-форма содержит основание 1, на котором установлены с возможностью радиального перемещения пуансоны 2, охваченные обоймой 3. В торцах пуансонов 2 выполнены встречно расположенные пазы 4, в которых находятся трапецеидальные вставки 5. Сверху пресс-формы установлена накладка 6, соединенная с основанием 1 с помощью стержней 7. Нд чертежах обозначены также подпрессовочное кольцо 8, передающее давление на обойму 3, и съемный элемент 9 для сборки пуансонов и вставок.

Пресс-форма работает следующим образом.

На опорную плоскость основания 1 устанавливают корпус инструмента. Затем устанавливают пуансоны 2 и накладку 6 при помощи стержней 7, снабженных винтовой резьбой и гайкой, и между встречными пазами 4 пуансонов 2 размещают трапецеидальные вставки 5, обращенные меньшим основанием к вертикальной оси пресс-формы. При этом относительно пуансонов вставки фиксируют съемным элементом 9. Далее в рабочую камеру между кор- пусом инструмента и пуансонами 2 засыпают абразивную шихту, производят ее разравнивание, после чего съемный элемент 9 удаляют. Осуществляют предварительное прессование абразивной шихты путем передачи усилия прессования через обойму на пуансоны, которые, перемещаясь в радиальном направлении, обеспечивают уплотнение абразивного слоя. Прессование осуществ- ляется до упора, т.е. до совмещения верхних плоскостей обоймы и накладки Далее производят спекание, после чего на обойму устанавливают кольцо 8

и осуществляют горячую допрессовку абразивного слоя путем перемещения обоймы 3 на высоту кольца 8.

При разборке пресс-формы снимают подпрессовочное кольцо 8, выпрессо- вывают обойму 3 и развинчивают гайки, крепящие стержни 7. Далее снимают накладку 6 и разбирают пуансоны 2 с вставками 5. После этого вынимают корпус инструмента с напрессованным и спеченным абразивным слоем, который далее подвергают механической обработке.

Несмотря на наличие зазоров между вставками и боковыми поверхностями пазов, утечки абразивного слоя не происходит, поскольку сама вставка, прижимаемая к пуансону абразивным слоем, является замком для последнего. При этом абразивньй слой, попавший в зазоры между вставками и боковыми поверхностями пазов пуансонов, при схождении пуансонов вытесняется трапецеидальными вставками обратно в рабочую камеру и подвергается горя |чему прессованию. Так как объем смеси почти полностью соответствует обв ему рабочей камеры, то обеспечивается требуемая твердость абразивного слоя, что повышает качество изделий.

Поскольку предварительное прессование и горячая допрессовка абразивного слоя в предлагаемой пресс-форме осуществляются в радиальном направлении без переналадки пресс-формы, то достигается также существенное повышение производительности и снижение трудоемкости при изготовлении кругов по сравнению с известной прес формой, которая требует переналадки для изменения схемы прессования при переходе от предварительного прессования к горячей допрессовке. При этом обеспечивается изготовление абразивных кругов с соотношением высоты абразивного слоя к ширине 10:1 и более, что способствует расширению технологических возможностей при изготовлении абразивного инструмента.

Таким образом, осуществление предварительного прессования и горячей допрессовки в радиальном направлений в одной пресс-форме обеспечивает равномерную плотность абразивного слоя по высоте при предварительном прессовании, исключает утечку абразивной шихты при горячей допрессовке,не требует разборки и перенападки пресс-формы для совмещения в ней операции предварительного прессования и горячей до- прессовки, а также расширяет технологические возможности за счет качественного изготовления методом порошковой металлургии абразивных кругов с соотношением высоты абразивного слоя к ширине 10:1 и более.

Формула изобретения

Пресс-форма для изготовления абразивного инструмента, содержащая

основание, радиальные пуансоны, установленные на основании с зазором между собой, вставки и обойму, охватывающую пуансоны, отличающая с я тем, что, с целью повы .пения качества инструмента и снижения трудоемкости его изготовления, на обращенных друг к другу поверхностях пуансонов со стороны, противоположной обойме, выполнены пазы, а вставки выполнены трапецеидальной формы, установлены в пазах с зазорами, равными зазору между пуансонами, и обрашены большим основанием к пуансонам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Пресс-форма для прессования абразивного инструмента с прерывистым рабочим слоем | 1986 |

|

SU1400901A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1984 |

|

SU1177177A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1253732A1 |

| Пресс-форма для прессования абразивныхКРугОВ | 1979 |

|

SU850310A1 |

| Пресс-форма для изготовления алмазного инструмента | 1981 |

|

SU946802A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 2002 |

|

RU2241576C2 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

| Пресс-форма для изготовления абразивного инструмента | 1984 |

|

SU1217574A1 |

Изобретение относится к пресс- формам для изготовления алмазного инструмента. Цель - повьшение качества инструмента и снижение трудоемкости его изготовления. На основание устанавливают корпус инструмента, затем пуансоны 2 и накладку при помощи стержней, а между встречными пазами 4 пуансонов 2 размещают трапецеидальные вставки 5, обращенные большим основанием к пуансонам, при этом вставки фиксируют съемным элементом. Далее в рабочую камеру между корпусом инструмента и пуансонами 2 засьтают абра- зивную шихту, удаляют съемный мент и осуществляют предварительное прессование шихты передачей усилия прессования через обойму на пуансоны, которые, радиально перемещаясь, уп- лотняют шихту- Далее производят спекание и горячую депрессовку. Вставка 5, прижимаемая к пуансону абразивным слоем, является замком для последнего. Все процессы осуществляются в одной пресс-форме без ее переналадки 3 ил. i (f С

6 t/Hcm/tyMe frt

фиеЗ

| Прессформа для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента | 1982 |

|

SU1108019A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

Авторы

Даты

1987-10-15—Публикация

1986-06-03—Подача