4ik 4ik О Kj

4ik

(

Изобретение относится к металлургии, а именно к химико-термической

обработке металлов и сплавов в порошковых насыщаюидих средах., в частности ,к комплексному насыщению стальных изделий, и может быть использовано в машиностроительной и приборостроительной промышленности

Известен состав 1Jпорошковой насыщающей смеси для.борирования, сод жащий, мас.%: Оксид алюминия б9,б5 Оксид бора 22,k Порошок алюминия 7,5 Фтористый натрий .0,5 Насыщение в указанном составе Ст.45 при 1000°С в течение б ч приводит к образованию боридного слоя, в 3,5 раза увеличивающего стойкость по сравнению с закаленным и низкоот пущенным состоянием. Увеличение уде ных нагрузок до 7,84 МПа при малых скоростях скольжения (до 0,5 м/с ) приводит к хрупкому разрушению и вы крашиванию боридов, которые ,играя роль абразива, ускоряют разрушение слоя. Это ограничивает использовани борирования для деталей машин, рабо ающих в тяжелых условиях. Наиболее близким к предлагаемому по технической сущности и достигаем му эффекту является порошкообразный состав .Здля комплексного насыщейия стальных изделий, содержащий, / Оксид алюминия 45,,5 Оксид бора27 28 Порошок алюминия 22-23 Порошок серы 0,5-1,5 Фтористый натрий 1-3 Использование в известном составе порошка серы интенсифицирует процесс насыщения, и смесь при этом имеет

высокую технологичность, т.е. не спекается и не налипает на поверхность

изделия. Кооме того, в поверхностном слое, формирующемся из указанной смеси, присутствуют поры, снижающие износостойкость слоя в условиях тренияскольжения при малых скоростях и высоких удельных нагрузкахо

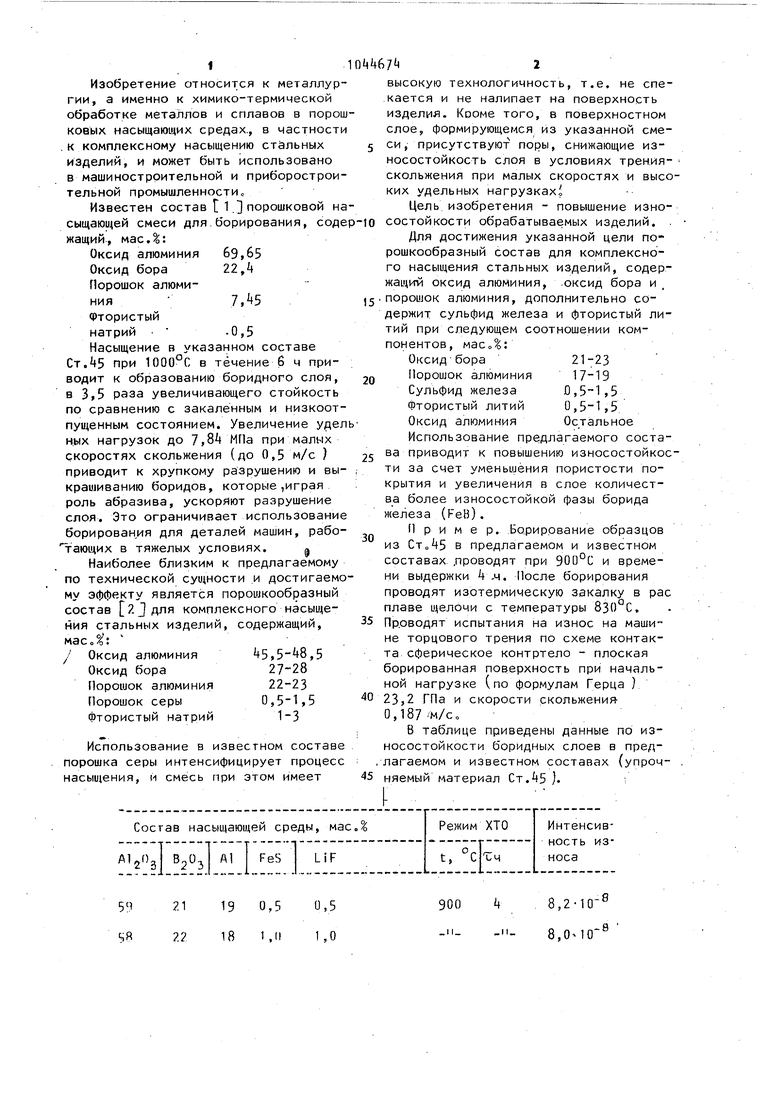

Цель изобретения - повышение износостойкости обрабатываемых изделий. Для достижения указанной цели порошкообразный состав для комплексного насыщения стальных изделий, содержащим оксид алюминия, .оксид бора и порошок алюминия, дополнительно содержит сульфид железа и фтористый литий при следующем соотношении компонентов, Оксидбора Порошок алюминия 17-19 Сульфид железа 0,5-1,5 0,5-1,5 Фтористый литий Оксид алюминия Остальное Использование предлагаемого состава приводит к повышению износостойкости за счет уменьшения пористости покрытия и увеличения в слое количества более износостойкой фазы борида железа (РеВ). Пример. Бориррвание образцов из Сто45 в предлагаемом и известном составах .проводят при 900°С и времени выдержки 4.4. После борирования проводят изотермическую закалку в рас плаве щелочи с температуры 830°С, Проводят испытания на износ на маши не торцового трения по схеме контакта сферическое контртело - плоская борированная поверхность при начальной нагрузке (по формулам Герца ) 23,2 ГПа и скорости скольжения0,187М/с„ В таблице приведены данные по износостойкости боридных слоев в предлагаемом и известном составах (упрочняемый материал Ст.45 ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного насыщения стальных изделий | 1982 |

|

SU1036793A1 |

| Порошкообразный состав для борирования стальных изделий | 1982 |

|

SU1060704A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU947221A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU947222A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU985141A1 |

| Состав для борирования стальных изделий | 1989 |

|

SU1715884A1 |

| Способ двухстадийной комплексной химико-термической обработки стальных изделий | 1988 |

|

SU1564201A1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

5;1 .1 19 0,5 0,5 S8 22 18 1,11 1,0

.-8

8,2-10

-S 8,040

57 23 17 1,5 1,5 Известный

+ 27,5B20j + 22,5А1 + IS + 2NaF 900 9,5-10

Примечание. Интенсивность износа определяется

Из приведенных данных следует, , нению с борированием в известном сочто Ьорирование в предлагаемь1хставе, что расширит область применесост-ёвах позволяет уменьшить интен-ния порошкрвых сред для бориросивность износа на 13,5-16 по срав.-

Продолжение таблицы

.-8

. 8,1-10

отношением величины линейного износа 1п к пути, трения L .

Авторы

Даты

1983-09-30—Публикация

1982-06-03—Подача