оэ

О5

«

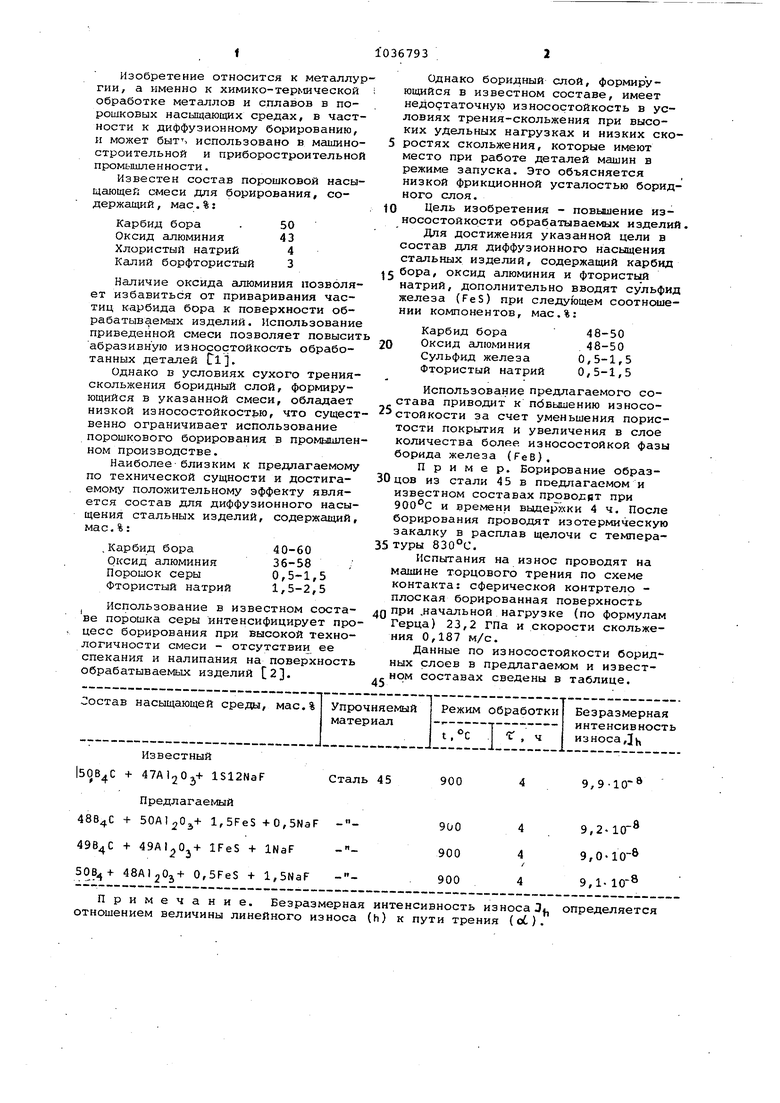

со оо Изобретение относится к металлур гии, а именно к химико-термической обработке металлов и сплавов в порошковых насыщающих средах, в част ности к диффузионному борированию, и может быть использовано в машино строительной и приборостроительной промышленности. Известен состав порошковой насыщающей смеси для борирования, содержащий , мае.%; Карбид бора .50 Оксид алюминия 43 Хлористый натрий 4 Калий борфтористый 3 Наличие оксида алюминия позволяет избавиться от приваривания частиц карбида бора к поверхности обрабатываемых изделий. Использование приведенной смеси позволяет повысит абразивную износостойкость обработанных деталей Clj. Однако в условиях сухого тренияскольжения боридный слой, формирующийся в указанной смеси, обладает низкой износостойкостью, что сущест венно ограничивает использование порошкового борироаания в промышлен ном производстве. Наиболее близким к предлагаемому по технической сущности и достигаемому положительному эффекту является состав для диффузионного насыщения стальных изделий, содержащий мае.%: ,Карбид бора40-60 РКСИД алюминия36-58 Порошок серы0,5-1,5 Фтористый натрий1,5-2,5 Использование в известном составе порошка серы интенсифицирует про цесс борирования при высокой технологичности смеси - отсутствии ее спекания и налипания на поверхность обрабатываемых изделий 2. Однако боридный слой, формирующийся в известном составе, имеет недостаточную износостойкость в условиях трения-скольжения при высоких удельных нагрузках и низких скоростях скольжения, которые имеют место при работе деталей машин в режиме запуска. Это объясняется низкой фрикционной усталостью боридного слоя. Цель изобретения - повьшение износостойкости обрабатываемых изделий. Для достижения указанной цели в состав для диффузионного насыщения стальных изделий, содержащий карбид бора, оксид алюминия и фтористьш натрий, дополнительно вводят сульфид железа (FeS) при следующем соотношении компонентов, мас.%: Карбид бора 48-50 Оксид алюминия 48-50 Сульфид железа0,5-1,5 Фтористый натрий0,5-1,5 Использование предлагаемого состава приводит к пбвышению износостойкости за счет уменьшения пористости покрытия и увеличения в слое количества более износостойкой фазы борида железа (FeB). Пример. Борирование образцов из стали 45 в предлагаемом и известном составах проводят при и времени выдержки 4 ч. После борирования проводят изотермическую закалку в расплав щелочи с температуры . Испытания на износ проводят на машине торцового трения по схеме контакта: сферической контртело плоская борированная поверхность при .начальной нагрузке (по формулам Герца) 23,2 ГПа и скорости скольжения 0,187 м/с. Данные по износостойкости боридных слоев в предлагаемом и известном составах сведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для борирования стальных изделий | 1982 |

|

SU1060704A1 |

| Порошковый состав для комплексного насыщения стальных изделий | 1982 |

|

SU1044674A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU985141A1 |

| Состав для борирования стальных изделий | 1983 |

|

SU1084337A1 |

| Состав для борирования стальных изделий | 1979 |

|

SU870490A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Порошкообразный состав для борированияСТАльНыХ издЕлий | 1979 |

|

SU821531A1 |

| Порошкообразный состав для борирования изделий из углеродистых сталей | 1983 |

|

SU1164314A1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Состав для борирования стальных изделий | 1980 |

|

SU920079A1 |

СОСТАВ ДЛЯ ДИФФУЗИОННОГО .НАОВДЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содер жащий карбид бора, оксид алюминия, фтористый натрия, отличающийся тем, что, с целью повыиения ИЗНОСОСТОЙКОСТИ обрабатываемых изделии, он дополнительно содержит сульфид хселеэа при следующем соотношении компонентов, мае.%: Карбид бора48-50 Оксид алюминия48-50 Сульфид железа0,5-1,5 Фтористый натрий0,5-1,5

Прим отношением ечание. Безразмерная интенсивность износа Л|, определяется величины линейного износа (h) к пути трения (об).

310367934

Из приведенных данных следует,сравнению с борированием в известчто борирование стали 45 в предла-ном составе, что расширит область

гаег4ых составах позволяет уменьшитьприменения порошковых смесей для боинтенсивность износа на 7-10% порирования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металловедение и термическая обработка метгишов, 1972, № 11, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-08-23—Публикация

1982-05-24—Подача