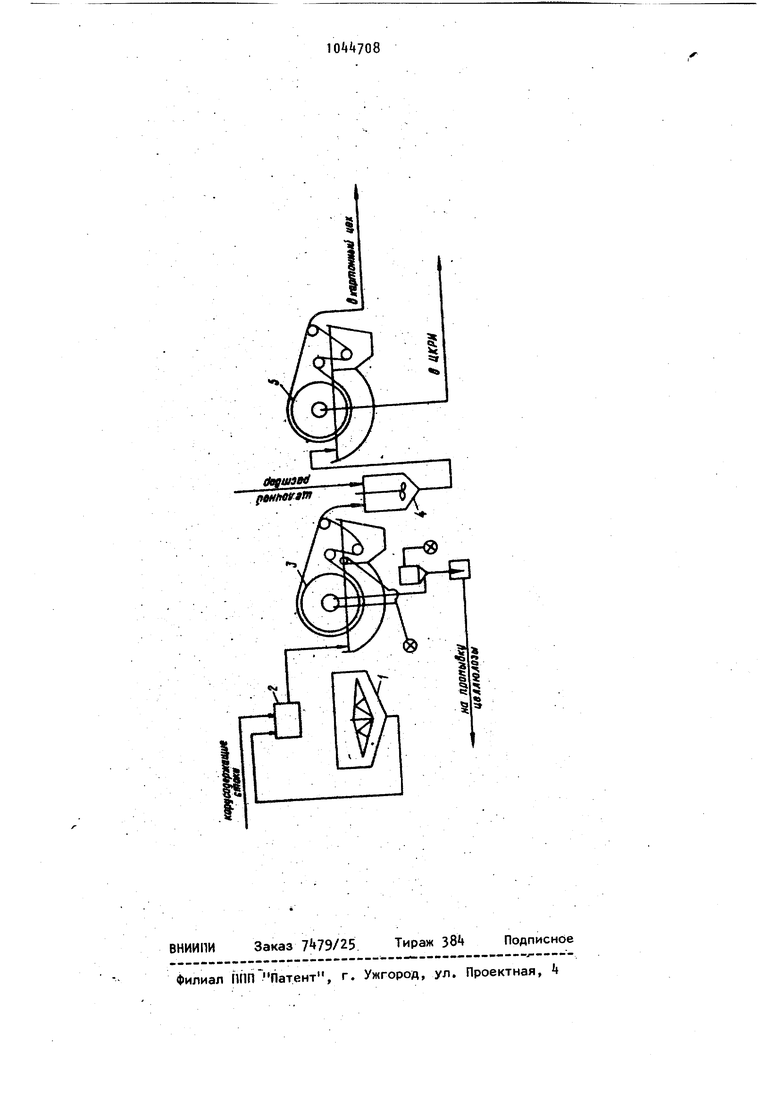

4 4 ч Изобретение относится к целлюлоз бумажной промышленности и может най ти применение в. производстве картонов идревесно-волокнистых плит. Известна волокнистая масса для из готовления упаковочного материала, котрраа содержит волокнистый полуфаб рикат и шлам-лигнин, образующийся в процессе биохимической обработки сточных вод, добавляемый в массу в количестве 0,6-15 по абсолютно сух му веществу .1 Известна также масса для изготов ления древесно-волокнистых плит , в процессе приготовления которой испо зуют термообработанный избыточный активный ил в- количестве 1-15% по абсолютно сухому веществу 2. Процент использования шлам-лиг;Нина и избыточного активного ила в указанных масах невелик и не позволяет решить проблему утилизации осадков сточных вод целлюлозно-бумажного производства. Наиболее близкой к предлагаемой-. по технической сущности и достигаем му результату является бумажная ма са, содержа1чая волокнистый полуфаб рикат и избыточный активный ил сист биологической очистки сточных .вод при следующем соотношении .компонентов, мае %: . Волокнистые компоненты 80-95 Активный ил . 5-20 Однако избыточный активный.ил .при использовании его.в том виде, в котором он находится на сооружениях биологической очистки сточных вод , несет с собой большое количес во коллоидно-связанной воды. В процессе отлива на сеточной части картоноделательной машины эта вода не .удаляется и поступает в сушильную -часть, где на ее удаление НеобходиI МО затратить дополнительное количес во пара. Недостатками известного состава являются небольшой процент .замены волокнистого полуфабриката в композиции , невысокие показатели качества целевого продукта. Цель изобретения - улучшение -качества целевого продукта при одновременном сокращении расхода волокнистого полуфабриката. Поставленная цель достигается те что на основе волокнистое полуфабриката и негидролизованНого активного волокнистая масса дополнительно Содержит смесь волокна и коры, выделенную из сточных вод и обработан-1 ную продуктами щелочного гидролиза активного ила, при следующих соотношениях компонентов, мас.: Волокнистый полуфабрикакат 60-90 Смесь волокна и коры, выделенная из сточных вод и обработанная продуктами щелочного гидролиза активного ила 8-30 Негидролизованный активный ил Остальное На чертеже представлена схема изготовления волокнистой массы. Из отстойника 1 стоки, -содержащие избыточный активный ил и волокно, подают в смеситель 2, где смешивают их с корусодержащими сточнымй водами. Смесь обезвоживают на вакуум-фильтре 3. Образовавшийся На фильтрующей ткани вакуум-фильтра 3 слой осадка обрабатывают в мешалке 4 щелочным раствором, например белым сульфатным щелоком. Биомасса избыточного активного ила, в щелочном растворе гидролизуется, а смесь волокна и коры под воздействием продуктов щелочного гидролиза ак|Тивного ила становится пригодной для и спользования ее в составе волокнистой массы для производства картона и древесно-волокнистых плит; Полученную в мешалке и реакционную смесь обезвоживают на вакуум-фильтре S. Образовавшийся на сходящем полотне вакуум-фильтра 5, слой, который состоит из Смеси волокна и коры, обработанной продуктами щелочного гидролиза активного ила, и негидролизованного активного ила смешивают с волокнистым полуфабрикатом в указанном Г выше отношении, вводят проклеивающее вещество и приготавливают картон. В процессе приготовления древеснО- .волокнистых плит смесь, полученную на сходящем полотне вакуум-фильтра 5, смешивают с волокнистым полуфабрикатом, вводят парафиновую эмульсию и формуют волокнистое полотно, которое затем подвергают прессованию и закаливанию. , Пример 1.Обезвоженную смесь, состоящую из волокна и коры обработанную продуктами щелочного гидролиза активного ила 18 мас.%, и негидролйзованный активный ил 7 мас.%

размалывают до76 IJP и смешивают с сульфатной небеленой целлюлозой 75 масД. В приготовленную массу вводят проклеивающее вещество, например канифольный клей, и отливают картом массой 200 г/м .

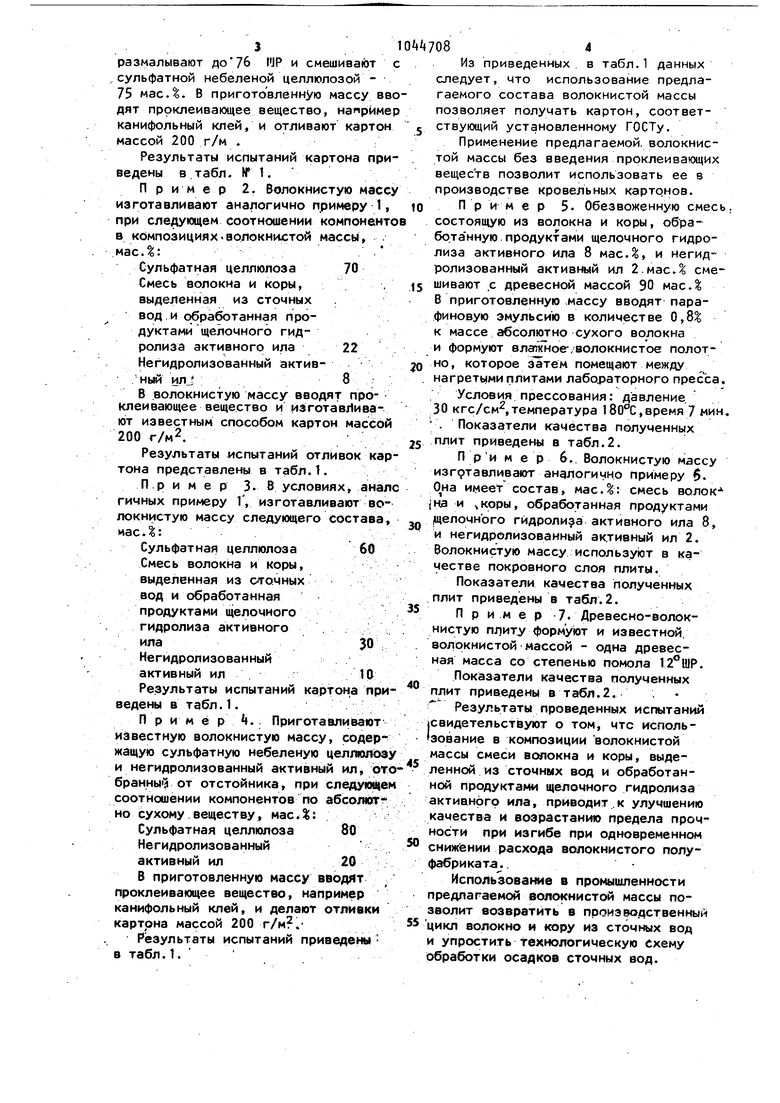

Результаты испытаний картона приведены в.табл. (f I.

Пример 2. Волокнистую массу изготавливают аналогично примеру 1, при следующем соотношении компоненто в композициях волокнистой массы, . .мас.%: : . . - . Сульфатная целлюлоза 70 Смесь волокна и коры, . выделенная из сточных . вод. и сгбработанная продуктами щелочного гидролиза активного ила 22 Негидролизованный актив/ный ил..8

В волокнистую массу вводят проклеивающее вещество и изготавИивак т известным способом картон массой 200 г/м2.

Результаты испытаний отливок картона представлены в табл.К

П.р и м е р 3. 8 условиях, аналс гичных примеру 1, изготавливают волокнистую массу следующего состава, иас.%: ., ,.

Сульфатная целлюлоза 60

Смесь волокна и коры,

выделенная из сч очных

вод и обработанная

продуктами щелочного

гидролиза активного . .

ияа30

Негидролизованный

активный ил10

Ре.зультаты испытаний картона приведены в табл.1.

Пример. Приготавливают известную волокнистую массу, содержащую сульфатную небеленую целлолозу и Негидролизованный активный ил. Огобранны от отстойника, при следующем соотношении компонентов по абсолюГг но сухому веществу, масД:

Сульфатная целлюлоза 8t)

Негидролизованный

активный ил20

В приготовленную массу вводят проклеивающее вещество, например канифольный клей, и делают отливки картона массой 200 г/м.

Результаты испытаний приведены в табл.1.

Из приведенных, в табл.1 данных следует, что использование предлагаемого состава волокнистой массы позволяет получать картон, соответствующий установленному ГОСТу.

Применение предлагаемой, волокнистой массы без введения проклеивающих веществ позволит использовать ее в производстве кровельных картонов.

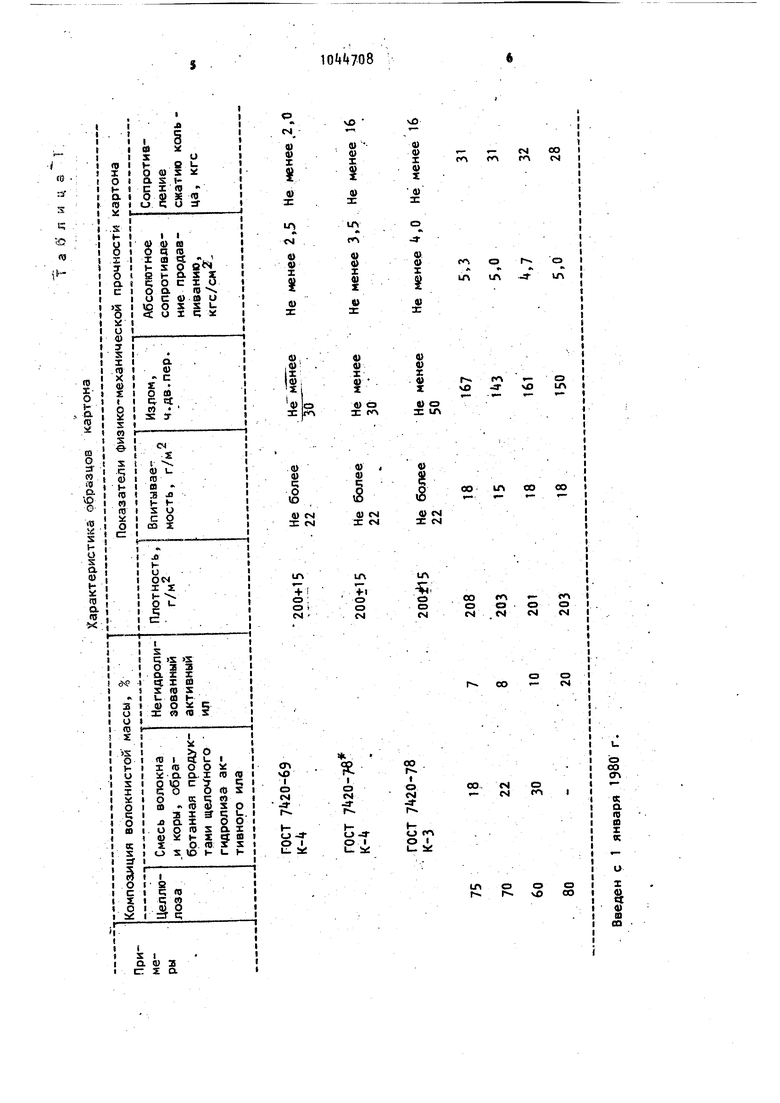

П р и м е р 5. Обезвоженную смесь, состоящую из волокна и коры, обрабо.танную продуктами щелочного гидролиза активного ила 8 мас.%, и Негидролизованный активный ил 2.мас.| смешивают с древесной массой 90 мас. В приготовленную массу вводят парафиновую эмульсию в количестве 0,8 к массе абсолютно сухого волокна и формуют влажное-,волокнистое полотно, которое помещают между нагретыми плитами лабораторного пресса.

Условия прессования: давление. 30 кгс/см,температура ,время 7 мин. . Показатели качества полученных плит приведены в табл.2.

П ри м ер 6.. Волокнистую массу изгртавливают аналогично примеру 6. имеет состав, мае.: смесь волок (На и крры, обработанная продуктами щелочного гидролиза активного ила 8, и негидрелизованный активный ил 2. Волокнистую массу использукзт в качестве покровного слоя плиты.

Показатели качества полученных плит приведены в табл.2.

П р и .м е р -7. Древесно-волокнистую плиту формуют и известной, волокнистой массой - одна древесная масса со степенью помола 12°ШР.

Показатели качества полученных плит приведены в табл.2. Результаты проведенных испытаний свидетельствуют о том, что использование в композиции волокнистой массы смеси волокна и коры, выделенной из сточных вод и обработанной продуктами щелочного гидролиза активного ила, приводит.к улучшению качества и возрастанию предела прочности при изгибе при одновременном снижении расхода волокнистого полуфабриката. .

Использование в промышленности предлагаемой волокнистой массы позволит возвратить в производственный цикл волокно и «сору из сточных вод и упростить технологическую схему обработ-ки осадков сточных вод.

(О

ГУ

S

е;

lo

«

i 7lOjf/OS . Показатели качества древесно-волокнистых плит

. Л.

|T a б л и ц a 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки волокнистого материала | 1978 |

|

SU787526A1 |

| Состав для изготовления бумаги,картона и древесно-волокнистых плит | 1980 |

|

SU910907A1 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1994 |

|

RU2026914C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2042005C1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| Состав для проклейки волокнистых материалов | 1990 |

|

SU1794119A3 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| Варочный раствор для получения волокнистого полуфабриката | 1979 |

|

SU861444A1 |

а

Плотность, кг/м Влажность, %

Водопоглощеиие за 24 ч,

Набухание по толщине за 24 ч; %

предел прочности ври изгибе, кгс/см

870870

870

850

8а 8

1822

16 12 530

30

1315 20

500350 350

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрический фонарь - испытательный прибор | 1912 |

|

SU503A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| l | |||

Авторы

Даты

1983-09-30—Публикация

1979-12-03—Подача