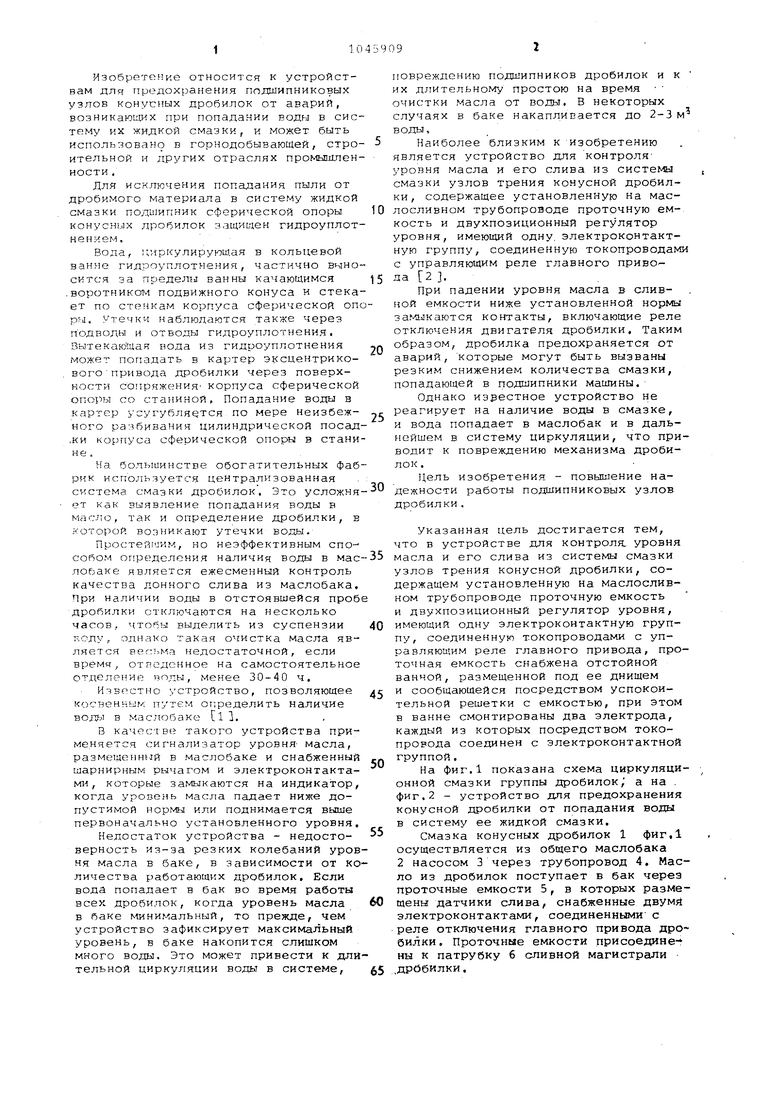

Изобретеьк относится к устройствам для предохранения подшипниковых узлов конусных дробилок от аварий, возникающих при попадании воды в сис тему их жидкой смазки, и может быть использовано в горнодобывающей, стро ительной и других отраслях промьпилен ности , Для исключения попадания пыли от дробимого материала в систему жидкой смазки поди ипник сферической опоры конусных дробилок защищен гидроуплот нением. Вода, ;иркулирупщая в кольцевой ваняе гидроуплотнения, частично выно сится за пределы ванны качающимся .воротникам подвижного конуса и стека ет по стенкам корпуса сферической оп ры. Утечки наблюдаются также через подводы и отводы гидроуплотнения Вытекающая вода из гидроуплотнения может попадать в картер эксцентрикового привода дробилки через поверхности сопряжения корпуса сферической опоры со станиной. Попадание воды в картер усугубляется по мере неизбежного разбивания цилиндрической посад ,ки корпуса сферической опоры в стани не , На большинстве обогатительных фаб рик используется централизованная система смазки дробилок. Это усложня ет как выявление попадания воды в масло, так и определение дробилки, в которой возникают утечки волы. Простейм :им, но неэффективным способом определения наличия воды в мае лобаке является ежесменный контроль качества донного слива из маслобака. При наличии воды в отстоявшейся проб дробилки отключаются на несколько часов, .{тобы выделить из суспензии ;-,оду , однако такая очистка масла является BeriijMa недостаточной, если время, отледенное на самостоятельное отделение поды, менее 30-40 ч, ИзБпстно устройство, позволяющее косвенным путем огтределить наличие воды в маслобаке 11, В качестве такого устройства применяется сигнализатор уровнЯ масла, размещенный в маслобаке и снабженный шарнирным рычагом и электроконтактами, которые замыкаются на индикатор, когда уровень масла падает ниже допустимой нормы или поднимается выше первоначально установленного уровня, Недостаток устройства - недостоверность Из-за резких колебаний уров ня масла в баке, в зависимости от ко личества работающих дробилок. Если вода попадает в бак во время работы всех дробилок, когда уровень масла в баке минимальный, то прежде, чем устройство зафиксирует максимальный уровень, в баке накопится слишком много воды. Это может привести к дли тельной циркуляции воды в системе, повреждению подшипников дробилок и к их длительному простою на время очистки масла от воды, В некоторых случаях в баке накапливается до 2-3 м воды. Наиболее близким к изобретению является устройство для контроля уровня масла и его слива из системы смазки узлов трения конусной дробилки, содержащее установленную на маслосливном трубопроводе проточную емкость и двухпозиционный регулятор уровня, имеющий одну, электроконтактную группу, соединенную токопрсводами с управляющим реле главного привода 2 , При падении уровня масла в сливной емкости ниже установленной нормы за лыкаются контакты, включающие реле отключения двигателя дробилки. Таким образом, дробилка предохраняется от аварий, которые могут быть вызваны резким снижением количества смазки, попадающей в подшипники машины. Однако иээестное устройство не реагирует на наличие воды в смазке, и вода попадает в маслобак и в дальнейшем в систему циркуляции, что приводит к повреждению механизма дробилок , Цель изобретения - повышение надежности работы подшипниковых узлов дробилки. Указанная цель достигается тем, что в устройстве для контроля, уровня масла и его слива из системы смазки узлов трения конусной дробилки, содержащем установленную на маслосливном трубопроводе проточную емкость и двухпозиционный регулятор уровня, имеющий одну электроконтактную группу, соединенную токопроводами с управляющим реле главного привода, проточная емкость снабжена отстойной ванной, размещенной под ее днищем и сообщающейся посредством успокоительной решетки с емкостью, при этом в ванне смонтированы два электрода, каждый из которых посредством токопровода соединен с электроконтактной группой. На фиг,1 показана схема циркуляционной смазки группы дробилок, а на . фиг,2 - устройство для предохранения конусной дробилки от попадания воды в систему ее жидкой смазки. Смазка конусных дробилок 1 фиг.1 осуществляется из общего маслобака 2 насосом 3 через трубопровод 4, Масло из дробилок поступает в бак через проточные емкости 5, в которых размещены датчики слива, снабженные двумй электроконтактами, соединенными с реле отключения главного привода дробилки. Проточные емкости присоединены к патрубку 6 сливной магистрали .дрббилки.

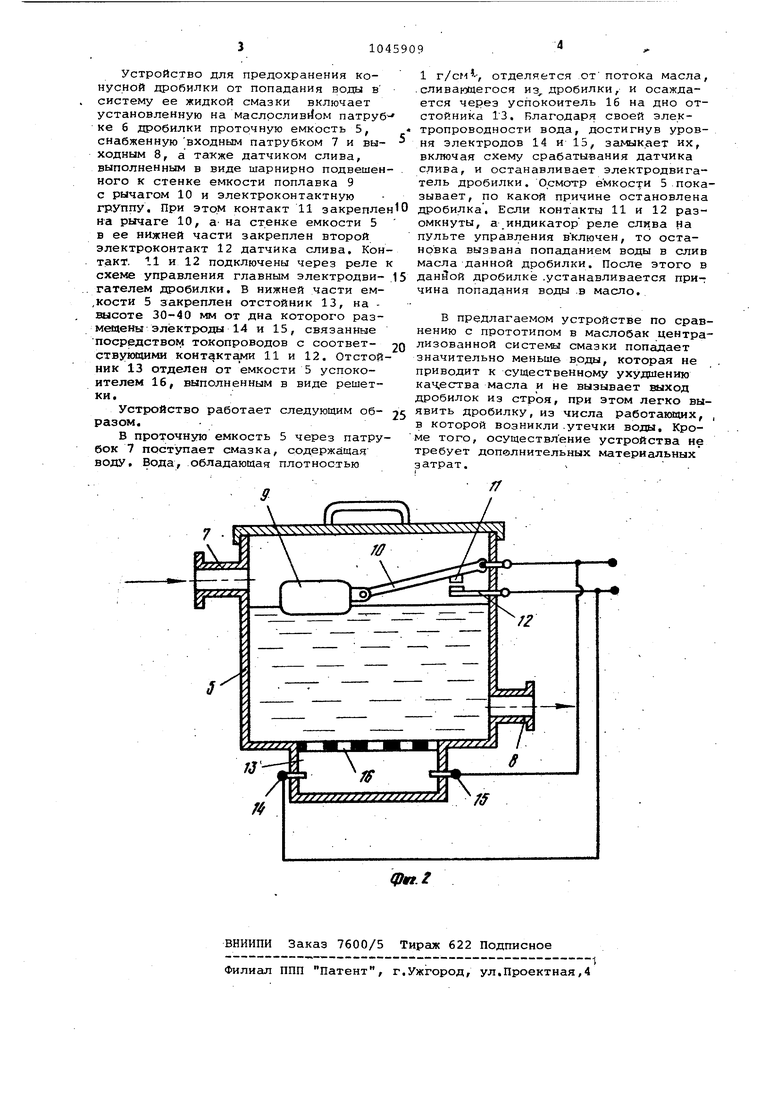

Устройство для предохранения конусной дробилки от попадания воды в систему ее жидкой смазки включает установленную на мacлpcлив }oм патрубке 6 дробилки проточную емкость 5, снабженную входньлм патрубком 7 и выходным 8, а также датчиком слива, выполненным в виде шарнирно подвешеннего к стенке емкости поплавка 9 с рычагом 10 и электроконтактную группу. При этом контакт 11 закреплен на рычаге 10, а на стенке емкости 5 в ее нижней части закреплен второй электроконтакт 12 датчика слива. Контакт. 11 и 12 подключены через реле к схеме управления главным электродвигателем дробилки. В нижней части ем,кости 5 закреплен отстойник 13, на высоте 30-40 мм от дна которого размеадены электроды 14 и 15, связанные посредством токопроводов с соответствующими контактами 11 и 12. Отстойник 13 отделен от емкости 5 успокоителем 16, выполненным в виде решетки.

Устройство работает следующим образом.

В проточную емкость 5 через патрубок 7 поступает смазка, содержащая воду. Вода, обладающая плотностью

1 г/см-, отделяется от потока масла, .сливающегося из, дробилки, и осаждается через успокоитель 16 на дно отстойника 13. Благодаря своей электропроводности вода, достигнув уровня электродов 14 и 15, залыкает их, вк.гаочая схему срабатывания датчика слива, и останавливает электродвигатель дробилки. Осмотр емкости 5 показывает, по какой причине остановлена дробилка. Если контакты 11 и 12 разомкнуты, а индикатор реле слива на пульте управления включен, то остановка вызвана попаданием воды в слив масла данной дробилки. После этого в данйой дробилке .устанавливается причина попадания воды .в масло.

В предлагаемом устройстве по сравнению с прототипом в Маслобак централизованной системы смазки попадает значительно меньше воды, которая не приводит к существенному ухудшению качества масла и не вызывает выход дробилок из строя, при этом легко выявить дробилку, из числа работающих, в которой возникли.утечки воды. Кроме того, осуществление устройства не требует дополнительных материальных затрат. .

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ МАСЛЯНЫЙ БАК | 2024 |

|

RU2821676C1 |

| СИСТЕМА УПЛОТНЕНИЯ И СМАЗКИ НАГНЕТАТЕЛЯ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2005 |

|

RU2285825C1 |

| Автоматический регулятор насосных станций | 1961 |

|

SU150006A1 |

| Способ загрузки конусной эксцентриковойдРОбилКи | 1979 |

|

SU844041A1 |

| Система смазки подшипников с горизонтальным валом | 1974 |

|

SU615284A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА ГЕРМЕТИЧНОСТЬ И КОМПЛЕКСНОЙ ПОДГОТОВКИ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2149371C1 |

| СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ | 2009 |

|

RU2415281C2 |

| Установка для пропитки пористых спеченных изделий | 1982 |

|

SU1069954A1 |

| КАНАЛИЗАЦИОННАЯ СЕТЬ (ВАРИАНТЫ) | 2003 |

|

RU2274709C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ И ПЕРЕПУСКА САМО СПЕКАЮЩЕГОСЯ ЭЛЕКТРОДА | 1973 |

|

SU389639A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УРОВНЯ- МАСЛА И ЕГО СЛИВА ИЗ СИСТЕМЫ СМАЗКИ УЗЛОВ ТРЕНИЯ КОНУСНОЙ ДРОБИЛ- КИ, содержащее установленную на маслосливном трубопроводе проточную емкость и Двухпозиционный регулятор уровня, имеющий одну электроконтактную руппу, соединенную токопровода- ми с управляющим реле главного привода, отличающееся тем, что, с целью повышения надежности работы подшипниковых узлов дробилки, проточная емкость снабжена отстойной ванной, размещенной ее днищем и сообщающейся посредством успокоительной решетки с емкостью, при этом в ванне смонтированы два электрода,каждый из которых посредством токопрово(Л да соединен с электроконтактной группой. / и СП со О СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Быков В.И | |||

| и др, Эксплуатация и ремонт оборудования дробильных фабрик, М., Недра, 1973, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Донченко А.С, и др | |||

| Эксплуатация и ремонт дробильного оборудования, М., Недра, 1972, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Экономайзер | 0 |

|

SU94A1 |

| N /t-J I /ь-г I л I / - h | |||

Авторы

Даты

1983-10-07—Публикация

1982-06-24—Подача