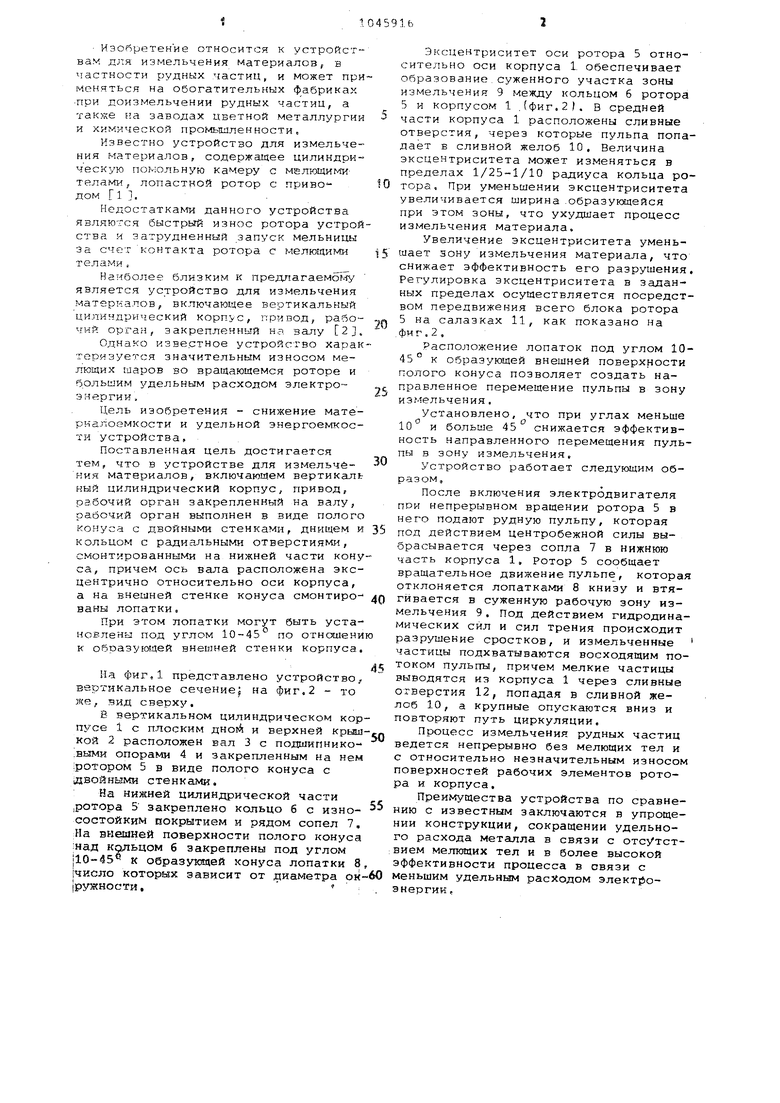

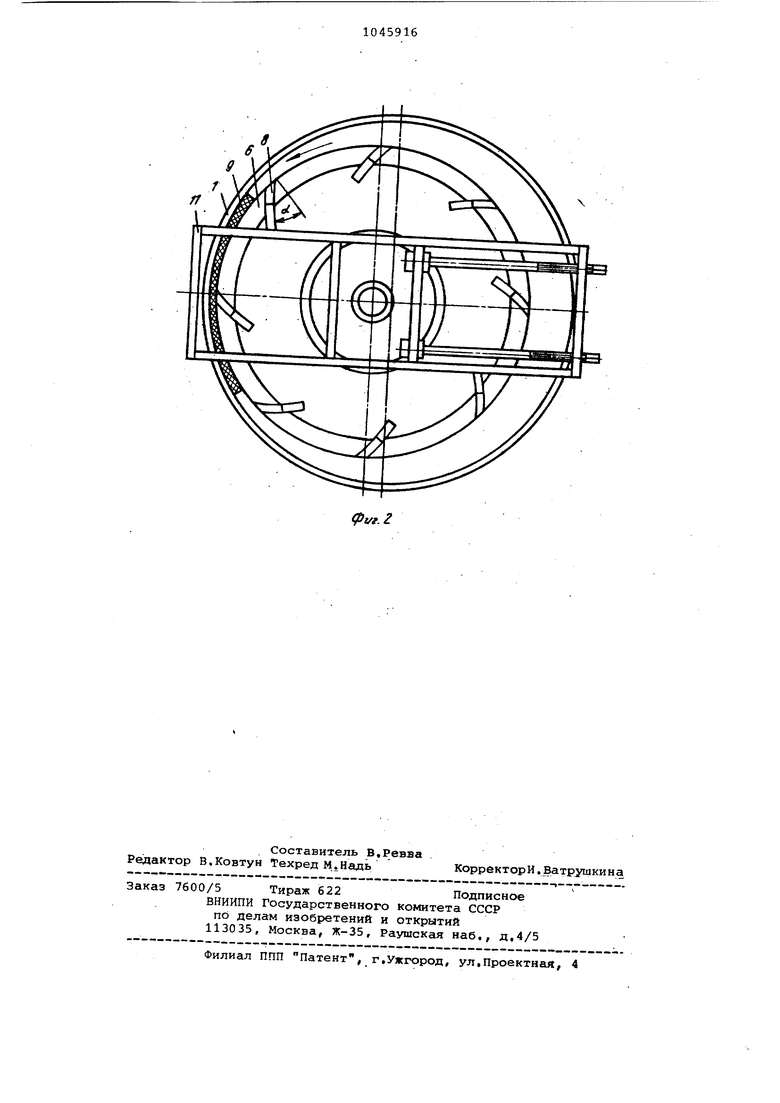

Изобретение относится к устройствам для измельчения материалов, в частности рудных частиц, и может при меняться на обогатительных фабриках при доизмельчении рудных частиц, а также на заводах цветной металлургии и химической прогиышленности, Известно устройство для измельчения материалов, содержащее цилиндрическую помольную камеру с M5лroщи tи телами, лопастной ротор с приводом г 1 . Недостатками данного устройства являются быстрый износ ротора устрой ства и затрудненный запуск мельницы за счет контакта ротора с ГТелющими телами, Наиболее близким к предлагаемоь-г является устройство для измельчения материалов, включающее вертикальный цилиндррпгеский корпус, ггривол, рабочий орган, закрепленный на валу 2. Однако известное устройство харак теризуется значительным износом мелющих шаров во вращающемся роторе и большим удельным расходом электроэнергии. Цель изобретения - снижение материалоемкости и удельной энергоемкости устройства. Поставленная цель достигается тем, что в устройстве для измельчиния материалов, включающем вертикаль ный цилиндрический корпус, привод, рабочий орган закрепленный на валу, рабочий орган выполнен в виде полого конуса с ДВОЙНЫМИ стенками, днищем и кольцом с радиальными отверстиями, смонтированными на нижней части кону са, причем ось вала расположена эксцентрично относительно оси корпуса, а на внешней стенке конуса смонтиро ванн лопатки, При этом лопатки могут быть уста новлены под углом 10-45° по отношен к образующей внешней стенки корпуса На фиг,1 представлено устройство вертикальное сечение на фиг.2 - то же, вид сверху. В вертикальном цилиндрическом кор пусе 1 с плоским дно и верхней крыш кой 2 расположен вал 3 с подшипнико,выми опорами 4 и закрепленным на нем ;ротором 5 в виде полого конуса с двойными стенками. На нижней цилиндрической части .ротора 5 закреплено кольцо б с износостойким покрытием и рядом сопел 7 На внешней поверхности полого конуса ;над кольцом 6 закреплены под углом 110-45 к образующей конуса лопатки 8 1ЧКСЛО которых зависит от диаметра ои |РУЖНОСТИ, Эксцентриситет оси ротора 5 относительно оси корпуса 1, обеспечивает образование,суженного участка зоны измельчения 9 между кольцом 6 ротора 5 и корпусом 1 .(Фиг.2|. В средней части корпуса 1 расположены сливные отверстия, через которые пульпа попадает в сливной желоб 10. Величина эксцентриситета может изменяться в пределах 1/25-1/10 радиуса кольца ротора. При уменьшении эксцентриситета увеличивается ширина .образуквдейся при этом зоны, что ухудшает процесс измельчения материала. Увеличение эксцентриситета уменьшает зону измельчения материала, что снижает эффективность его разрушения. Регулировка эксцентриситета в заданных пределах осуществляется посредством передвижения всего блока ротора 5 на салазках 11, как показано на фиг. 2 , Расположение лопаток под углом 1045° к образующей внешней поверхности полого конуса позволяет создать направленное перемещение пульпы в зону измельчения, Установлено, что при углах меньше 10° и больше 45 снижается эффективность направленного перемещения пульпы в зону измельчения. Устройство работает следующим образом. После включения электродвигателя пои непрерывном вращении ротора 5 в него подают рудную пульпу, которая под действием центробежной силы выбрасывается через сопла 7 в нижнюю часть корпуса 1, Ротор 5 сообщает вращательное движение пульпе, которая отклоняется лопатками 8 книзу и втягивается в суженную рабочую зону измельчения 9. Под действием гидродинамических сил и сил трения происходит разрушение сростков, и измельченные частицы подхватываются восходящим потоком пульпы, причем мелкие частицы выводятся из корпуса 1 через сливные отверстия 12, попадая в сливной желоб 10, а крупные опускаются вниз и повторяют путь циркуляции. Процесс измельчения рудных частиц ведется непрерывно без мелющих тел и с относительно незначительным износом поверхностей рабочих элементов ротора и корпуса. Преимущества устройства по сравнению с известным заключаются в упрощении конструкции, сокращении удельного расхода метсшла в связи с отсутствием мелющих тел и в более высокой эффективности процесса в связи с Меньшим удельным рас 4одом элект{5оэнергии.

ff

0vf.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения материалов | 1984 |

|

SU1156734A1 |

| Мельница для сухого размола материала | 1980 |

|

SU902815A1 |

| Мельница динамического самоизмельчения "мая" | 1976 |

|

SU710632A1 |

| Углеразмольная мельница мал-у | 1976 |

|

SU632390A1 |

| Центробежная мельница | 1981 |

|

SU977010A1 |

| Мельница динамического самоизмельчения "Мая | 1980 |

|

SU937002A2 |

| Центробежная мельница | 1975 |

|

SU622491A1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 2009 |

|

RU2396119C1 |

| Способ измельчения материала | 1976 |

|

SU651845A1 |

| Мельница динамического самоизмельчения | 1985 |

|

SU1308382A1 |

1. УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ, преимущественно рудных частиц, включающее.вертикальный цилиндрический корпус, привод, рабо-; чий орган, закрепленный на валу,о т личающееся тем, что, с целью снижения материалоемкости и удельной энергоемкости устройства, рабочий орган выполнен в виде полого конуса с двойными стенками, днищам и кольцом с радиальными отверстиями, смонтированными на нижней части конуса, причем ось вала расположена эксцентрично относительно оси корпуса, а на внедней стенке конуса смонтированы лопатки. 2. Устройство по п.1, о т л и ч аю щ е е с я тем, что лопатки уста- новлены под углом 10-45 по отношению® к образукядей внешней стенки конуса, (Л ел со О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заплаткин Ю.Н | |||

| и др, Прокелшленные испытания центробежного измельчителя промпродуктов Обогащения на УчалинскоЯ обогатительной фабрике | |||

| Цветная металлургия, 1981, 23, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| . | |||

Авторы

Даты

1983-10-07—Публикация

1982-05-24—Подача