4

сл

:о 9д

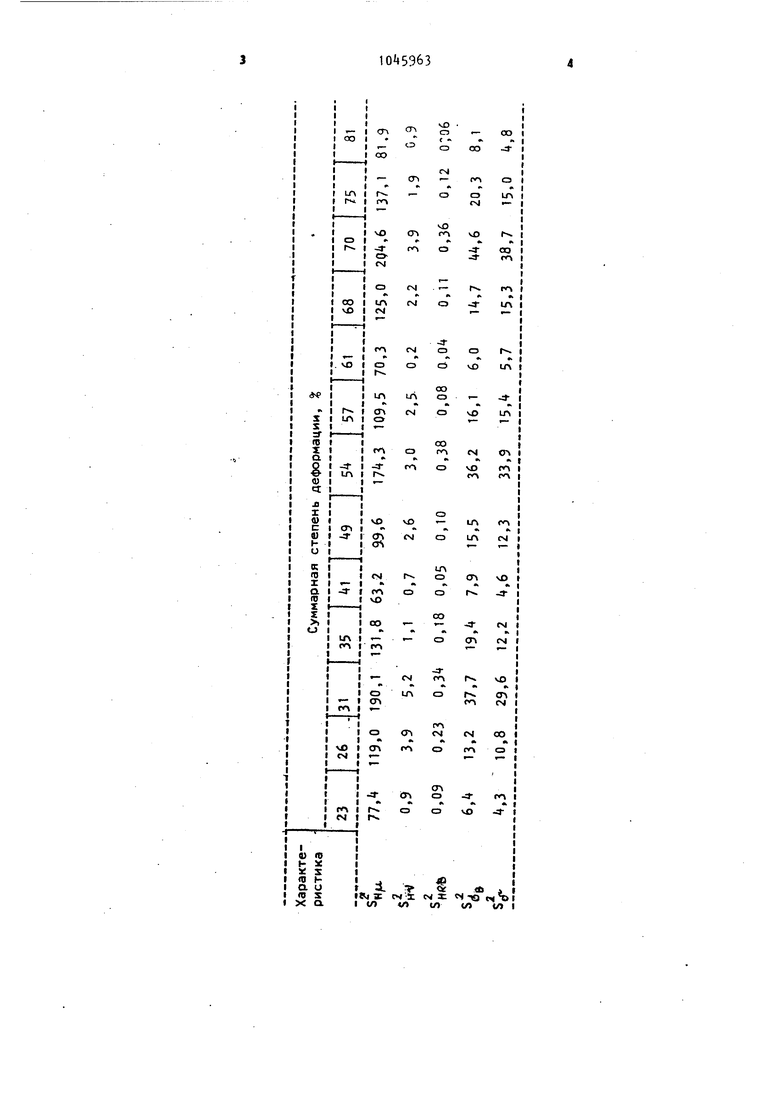

:о Изобретение относится к холодной обработке металлов давлением, преимущественно, к холодной прокаткецветных металлов и сплавов. Известен способ получения холоднокатаной ленты, включающий холодную прокатку, промежуточный и окончательный отжиги С1 }. Наиболее близким к предлагаемому является способ получения холоднокатаной ленты из бройзы ОФ 6,5-0, согласно которому холодную прокатку лент толщиной 9,0 мм на толщину 1,7 мм ведут в две стадии. На первой стадии холодная прокатка на толщину 2,5 мм осуществляется с суммарным обжатием 72% деформации. Затем сле.дует промежуточный рекристаллизацион иый отжиг. На второй стадии холодная прокатка на конечный размер осуществляется с суммарным обжатием 32%. Заключительной операцией является низкотемпературный отжиг для снятия внутренних напряжений при 190-2lO cTz Недостатком известного способа является то, что величина суммарной степени деформации при холодной прокатке соответствует обжатиям, при ко 63 торых происходит атермическое разупрочнение бронзы ОФ 6,5-0,15. Это вызывает резкое увеличение дисперсии механических свойств готового продукувеличению брака по механическим свойствам. Цель изобретения - повышение качества получаемой ленты за счет стабилизации ее механизческих свойств. Поставленная цель достигается тем, что согласно способу получения холоднокатаной ленты из оловянно-фосфористой бронзы, включающему холодную прокатку в две стадии, промежуточный после первой стадии и окончательный после второй стадии отжиги, прокатку на первой стадии осуществляют с суммарным обжатием 58-67% деформации, а на второй стадии - с суммарным обжатием 3( В таблице представлена зависимость изменения неоднородности механических свойств сплава ОФ 6,5-0,15 от стесоответственно S пени деформации, от t. Способ осуществляется следующим образом. Отожженный подкат из сплава ОФ 6, 0,15. поступающий с заготовительного стана толщиной 9,0 мм, прокатывают на непрерывном или реверсивном стане холодной прокатки с величиной сум марного обжатия 58-67%. После этого осуществляется промежуточный рекристаллизационный отжиг. Отжиг лент в р лонах производят в электропечах типа y. при 580-600 0. После отжиг : .олодная прокатка на конечный раз мер осуществляется с суммарными обжатиями де(}юрмации. Заключи.гг,,ь,-сй операцией является низкотемларатурный отжиг для снятия внутренних напряжений при 190-210 С. Выбор величины суммарного обжатия основывается на том, что при холодной прокатке бронзы ОФ 6,5-0,15 при степенях деформации, лежащих в интер зглах 26-35, 9-57, 68-75% деформации, наблюдается резкое увеличение нестабильности механических свойств. Тзк, дисперсия микротвердости в перечисленных интервалах обжатия увеличивается в 2-3 раза, дисперсия тве дости по Виккерсу и Роквеллу в Ц-9 раз, дисперсия временного сопротивления разрыву и относительного удлинения в 5-8 раз. Исследование струк;/::; ;. «у.зханических свойств металла . о .. : показывает, что неод. с - -: :,сг с.., о и от 8, сформировавшаяся -. :г;р:с-;,г;ссе ХОЛОДНОЙ деформации, наcfiSf ye-СЯ и э отожженном состоянии. П;:.«;длагаемые интервалы суммарных оажат: й позволяют получать продукцию €0 стабильными механическими 63 свойствами. Увеличение или уменьшение величины суммарной степени деформации при холодной прокатке от предлагаемых величин ведет к попаданию в области, где возрастает нестабильность механических свойств материала. Кроме того, холодная прокатка на второй стадии металла с повышенной нестабильностью механических свойств приводит к увеличению разнотолщинности прокатываемых полос. Пример. При прокатке ленты из бронзы ОФ 6,5-0,15, толщиной 1,7 мм подкатом на первой стадии холодной прокатки служит отожженная полоса толщиной 9,0 мм. Холодную прокатку осуществляют на реверсивном двухвалковом стане425 800 на толщину 2,95 мм. При этом величина суммарного обжатия 67Z. Затем проводят отжиг при 530-600 0. Вторая холодная прокатка осущес1вляется на реверсивном двухвалковом стане 350 820 мм на конечный размер. Величина суммарного обжатия k2% деформации. Заключительной операцией является низкотемпературный отжиг 190-210 С. Использование предлагаемого способа получения холоднокатаной ленты из бронзы ОФ 6,,15 по сравнению с существующими способами обеслечиза ет получение лент с более стабильными механическими свойствами. Это дает возможность уменьшить технологические потери за счет сокращения брака по механическим свойствам,, что увеличивает выход годного в среднем на 1,3, что при годовом объеме производства 2900 т составит 26593Руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения холоднокатаной ленты излАТуНи | 1979 |

|

SU829223A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2003 |

|

RU2244612C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2487176C1 |

СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ ОЛ08ЯИНО-ФОСФОРИСТОЙ БРОНЗЫ, включающий холодную прокатку в две стадии, промежуточный и окончательный отжиги, отличающийся тем, что, с целью повышения качества получаемой ленты за счет стабилизации ее механических свойств, прокатку на первой стадии осуществляют с суммарным обжатием 58-67 деформации, а на второй стадии - с суммарным обжатием . (Л С

Авторы

Даты

1983-10-07—Публикация

1982-03-12—Подача