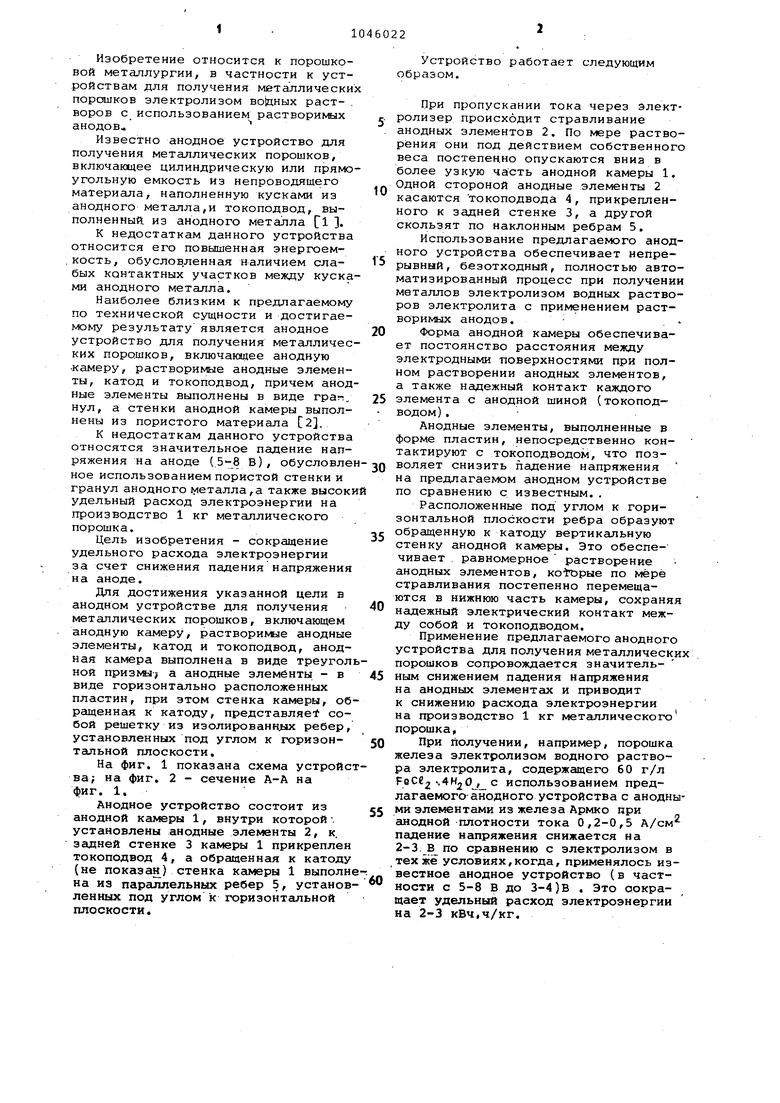

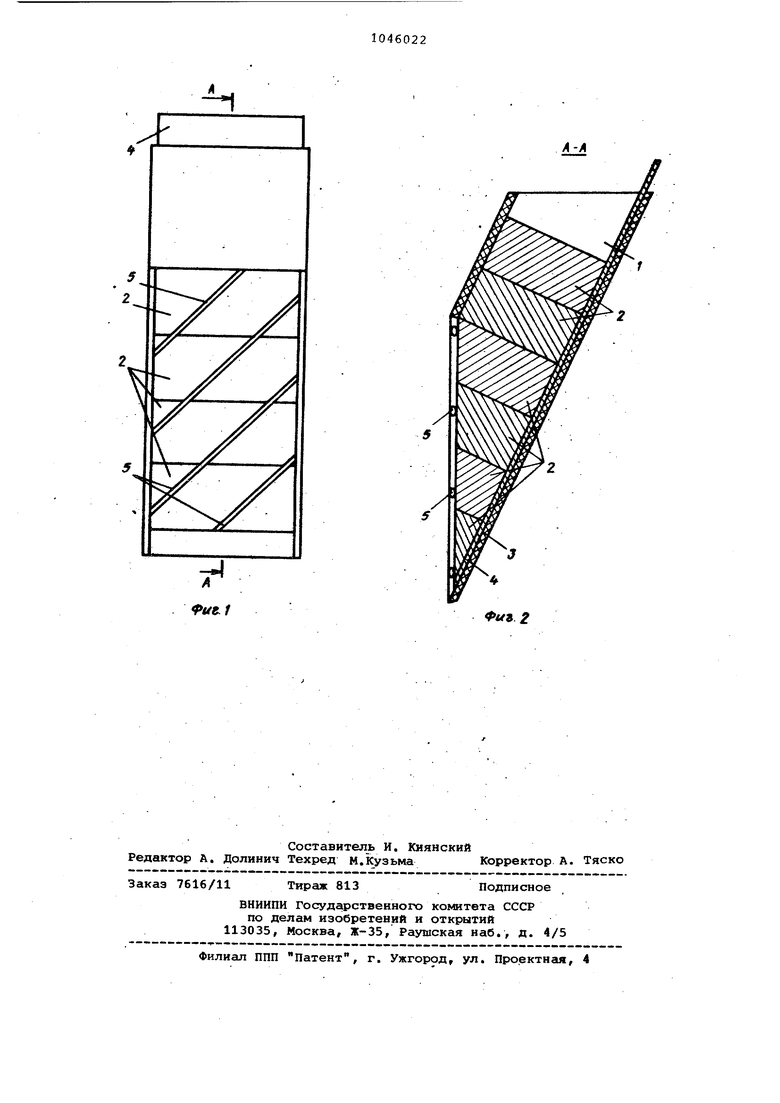

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлически порошков электролизом водных растворов с использованием растворимых анодов 1 Известно анодное устройство для получения металлических порошков, включающее цилиндрическую или прямо угольную емкость из непроводящего материала, наполненную кусками из анодного металла,и токоподвод, выполненный из анодного металла fl . К недостаткам данного устройства относится его повышенная энергоем.кость, обусловленная наличием слабых контактных участков между куска ми анодного металла. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является анодное устройство для получения металличес ких порошков, включающее анодную камеру, растворимые анодные элементы, катод и токоподвод, причем анод ные элементы выполнены в виде грап нул, а стенки анодной камеры выполнены из пористого материала С2. К недостаткам данного устройств относятся значительное падение напряжения на аноде (5-8 В), обусловле ное использованием пористой стенки и гранул анодного металла,а также высок удельный расход электроэнергии на производство 1 кг металлического порошка. Цель изобретения - сокращение удельного расхода электроэнергии за счет снижения падения напряжени на аноде. Для достижения указанной цели в анодном устройстве для получения металлических порошков, включающем анодную камеру, растворикие анодны элементы, катод и токоподвод, анод ная камера выполнена в виде треуго ной призмы; а анодные элементы - в виде горизонтально расположенных пластин, при этом стенка камеры, о реиценная к катоду, представляет со бой решетку из изолировангулх ребер установленных под углом к горизонтальной плоскости. На фиг. 1 показана схема устрой ва; на фиг, 2 - сечение А-А на фиг, 1, Анодное устройство состоит из анодной камеры 1, внутри которой -. установлены анодные элементы 2, к. задней стенке 3 камеры 1 прикрепле токоподвод 4, а обращенная к катод (не показан) стенка камеры 1 выпол на из параллельных ребер 5, устано ленных под углом к горизонтёшьной плоскости. Устройство работает следующим образом. При пропускании тока через электролизер происходит стравливание анодных элементов 2. По мере растворения они под действием собственного веса постепенно опускаются вниз в более узкую часть анодной камеры 1. Одной стороной анодные элементы 2 касаются токоподвода 4, прикрепленного к задней стенке 3, а другой скользят по наклонным ребрам 5. Использование предлагаемого анодного устройства обеспечивает непрерывный, безотходный, полностью автоматизированный процесс при получении металлов электролизом водных растворов электролита с применением растворимых анодов. . . Форма анодной камеры обеспечивает постоянство расстояния между электродными поверхностями при полном растворении анодных элементов, а также надежный контакт каждого элемента с анодной шиной (токоподводом). Анодные элементы, выполненные в форме пластин, непосредственно контактируют с токрподводом, что позволяет снизить падение напряжения на предлагаемом анодном устройстве по сравнению с известным.. Расположенные под углом к горизонтальной плоскости ребра образуют обращенную к катоду вертикальную стенку анодной камеры. Это обеспечивает . равномерное растворение анодных элементов, которые по мере стравливания постепенно перемещаются в нижнюю часть камеры, сохраняя надежный электрический контакт между собой и токоподводом. Применение предлагаемого анодного устройства для получения металлических порошков сопровождается значительным снижением падения напряжения на анодных элементен и приводит к снижению расхода электроэнергии на производство 1 кг металлического порошка, При получении, на пример, порошка железа электролизом водного раствора электролита, содержащего 60 г/л f оС€2 -4Н,.,0 , с использованием предлагаемога анодного устройства с анодными элементами из железа Армко при анодной -плотности тока 0,2-0,5 А/см падение напряжения снижается на 2-3. В по сравнению с электролизом в тех же условиях,когда, применялось известное анодное устройство (в частности с 5-8 В до 3-4)В . Это сокращает удельный расход электроэнергии на 2-3 кВч,ч/кг,

.f

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Анодное устройство для получения металлического порошка | 1983 |

|

SU1196419A1 |

| ПЕРФОРИРОВАННЫЙ МЕТАЛЛИЧЕСКИЙ ИНЕРТНЫЙ АНОД ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2017 |

|

RU2698162C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| Электролизер | 1980 |

|

SU1665878A3 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ, АНОДНЫЙ БЛОК ЭЛЕКТРОЛИЗЕРА, СПОСОБ ПЕРЕНАЛАДКИ ЭЛЕКТРОЛИЗЕРА И СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ | 1991 |

|

RU2101392C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2013 |

|

RU2518029C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2509830C1 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

АНОДНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающее анодную камеру, раствориvtxe анбдные элементы, катод и токоподвод, отличающееся тем, что, с целью сокращения удельного расхода электроэнергии путем снижения падения напряжения на аноде, анодная кгшера выполнена в виде треугольной приэкы, а анодные элементы в виде 1х ризонтгшьно расположенных . пластин, при этом стенка камеры, обращеннгш к катоду, представляет собой решетку из изолированных ре-; бер, установленных под углом к горизонтальной плоскости.Q

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Посадочная площадка для авиаматки | 1930 |

|

SU23801A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вондаренко В.А | |||

| Электролитическое получение порошков в установке нетферывного действия | |||

| - Порошковая металлургия, 1971, 6, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-10-07—Публикация

1982-06-07—Подача