Изобретение относится к промьпиленности строительных материалов и может быть использовано для термообработки во вращающейся печи вспучивающихся материалов, преимущественно керамзита из глинистых -пород

Исследованиями и практикой производства керамзита установлено, ч наибольший эффект вспучивания глинистых пород достигается ступенчаTbiNr нагревом материала на стадиях термоподготовки и вспучивания, для чего применяют двухбарабанные вращающиеся печи flj.

Однако этот способ обжига не обеспечивает стабильного ступенчатого процесса термообработки по за данной температурной кривой обжига керамзита, требует сложной конструктивной схемы его реализации, чт ограничивает область его применения.

Наиболее близким к предлагаемом является способ обжига вспучивающихся материалов, преимущественно глинистых пород, во вращающейся однобарабанной противоточной печи, включающий нагрев материала в зонах термоподготовки и вспучивания и подачу вторичного воздуха.- Вторичный воздух вводят специальными соплами в.зону наибольшего нагрева материала (. вспучивания) для предотвращения перегрева материгша и сплавления его в комья-агломераты.. Этот способ направлен на улучшение качества готового продукта обжига С2 .

Однако известный способ не позволяет достичь наибольшего эффекта вспучивания, поскольку не обеспечивает ступенчатого нагрева материла на стадиях термоподготовки и вспучивания.

Цель изобретения - обеспечение ступенчатого нагрева материала.

Поставленная цель достигается тем, что согласно способу обжига вспучивающихся материалов, преимущественно глинистых пород, во вращающейся однобарабанной противоточной печи, включающий нагрев материла в soHcix те яноподготовки и вспучивания и подачу вторичного воздуха, последний подгдат в печь между зонами термоподготовки и вспучийания., ,

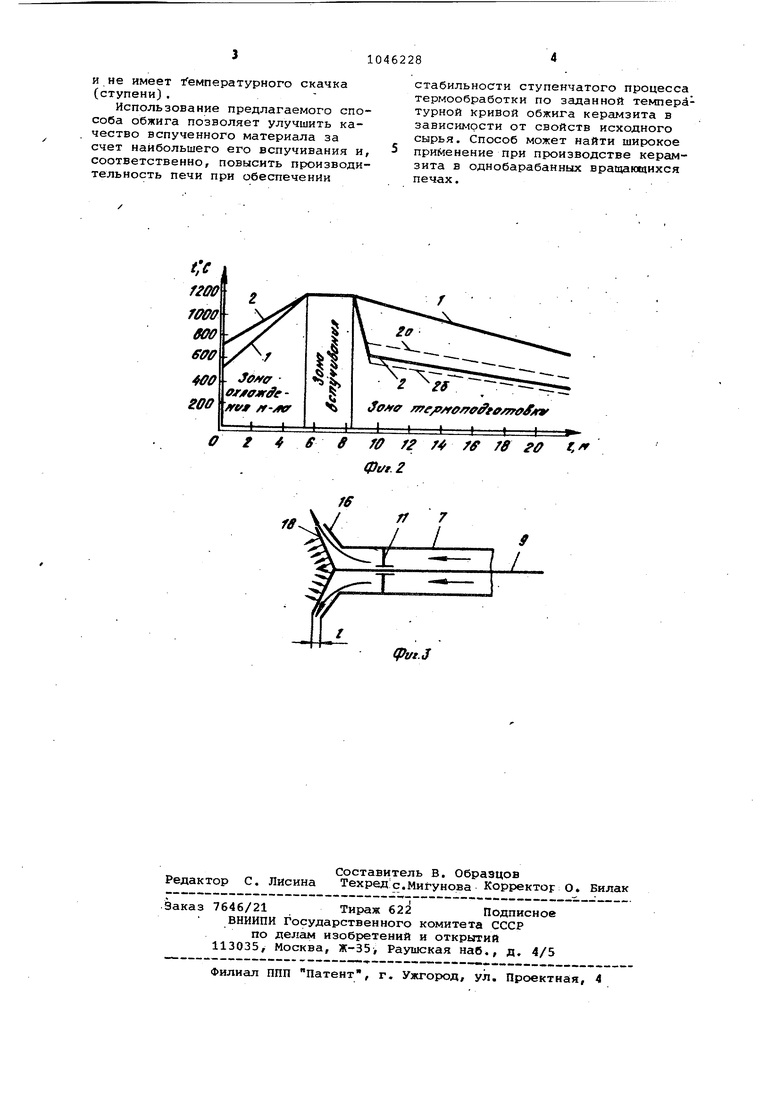

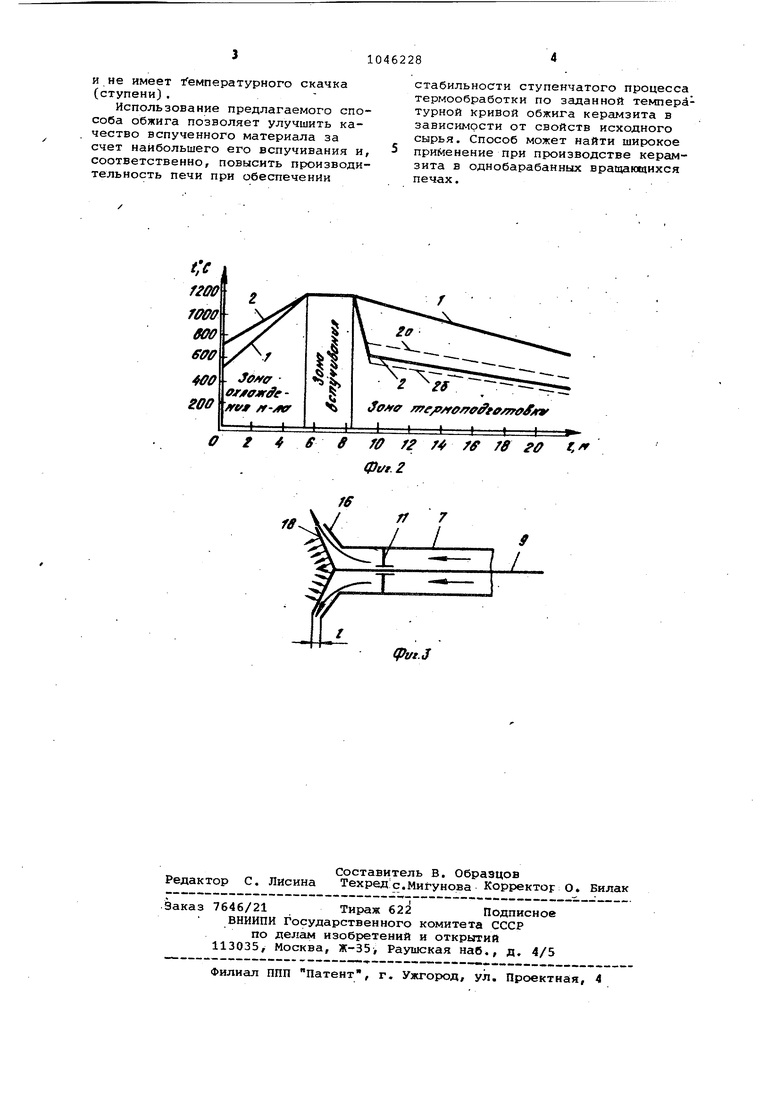

На фиг. 1 изображена схема вращающейся барабанной печи; на фиг. 2 - температурные кривые обжига в печи; на фиг.,,3 - кольцевое щелевое сопло с регулятором выходного сечения сопла.

Вращающаяся печь содержит горелку 1, узел 2 разгрузки, футерованный корпус 3, узел 4 загрузки, систему 5 отбора обработанного .теплоносителя с дымососом и системой -6

очистки от пыли, центральну.ю трубу 7, установленную соосно с печью при помощи стоек 8, регулировочную тягу 9 с штурвалом 10, установленную внутри центральной трубы на опорах 11. Центральная труба 7 при помощи уплотнения 12 сочленена с неподвижным узлом 13 подачи воздуха, перед которым установлен регулировочный шибер 14 и вентилятор 15

0 подачи вторичного возду.са. Противоположный конец трубы жестко соединен с раструбом 16, а на конце тяги 9 внутри печи жестко закреплен конус 17 с перфорацией 18 на его образующей поверхности. Раструб 16

5 и конус 17 образуют кольцевое щелевое сопло, причем ширина кольцевой щели регулируется тягой 9 и штурвалом 10.

Способ осуществляют следунвдим образом.

Вторичный воздухвентилятором 15 через регулировочный шибер 14 подают в неподвижный узел 13 и далее в центральную трубу 7. Двигаясь

5 по центральной трубе 7, воздух охлаждает ее, что предотвращает разрушение трубы. Далее воздух поступает в кольцевое щелевоег сопло между раструбом 16 и конусом 17 и с

0 заданной скоростью поступает в печь. Скорость выхода вторичного воздуха в печь через кольцевое сопло регулируется изменением ширины щели Р- между раструбом 16 и конусом 17 при помощи тяги9 и штурвала 10.

5 Часть вторичного воздуха из трубы 7 проходит через отверсти перфорации 16 конуса 17 и, тем самым, предотвращает контакт дымовых га3cfB печи с конусом 17, что способ0ствует увеличению его срока службы.

Вторичный воздух перемешивается с дымовыми газами печи, и температура смеси резко уменьшается (кри5вая 2 на фиг. 2), чтоспособствует созданию температурного перепада между зонами термоподготрвки материала и вспучивания. При этом мате,риал перед поступлением в зону

0 вспучивания находится под воздействием сравнительно небольших температур , (400-800°С) , что уменьшает выгорание органических веществ материгша, способствует повышению

5 коэффициента вспучивания при пос гупленни материала в зону максимальных температур (вспучивания).

Изменяя количество поступающего 60 в печь вторичного воздуха, можно менять вид ступенчатой температурной кривой обжига (кривые 2а, 26. на фиг. ). Кривая 1 на фиг. 2 соответствует температурной кривой жига без подачи вторичного воздуха

и не имеет температурного скачка (ступени).

Использование предлагаемого способа обжига позволяет улучшить качество вспученного материала за счет наибольшего его вспучивания и, соответственно, повысить производительность печи при обеспечении

стабильности ступенчатого процесса термообработки по заданной темперс1турной кривой обжига кераглзита в зависш-1рсти от свойств исходного сырья. Способ может найти широкое при1Ченение при производстве керамзита в однобарабанных вращающихся печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

| Способ обжига легкого заполнителя | 1982 |

|

SU1066966A1 |

| Двухбарабанная печь для обжига пористых заполнителей | 1983 |

|

SU1116284A1 |

| Способ обжига керамзита и устройство для его осуществления | 1981 |

|

SU996820A1 |

| Способ изготовления шунгизитового гравия | 1980 |

|

SU908768A1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 2002 |

|

RU2210042C1 |

| Установка для производства вспученного материала | 1981 |

|

SU962734A1 |

| Лабораторная печь | 1982 |

|

SU1035388A1 |

| СПОСОБ ОБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ КЕРАМЗИТА | 1995 |

|

RU2097351C1 |

| Вращающаяся печь | 1987 |

|

SU1448179A1 |

СПОСОБ ОБЖИГА ВСПУЧИВ ЩИХСЯ МАТЕРИАЛОВ, преимущест.вецнб глинистых пород, во вращающейся однобарабанной противоточной печи, включающий нагрев материала в .зонах термоподготовки и вспучивания и подачу, вторичного воздуха, о т л и ч.ающийся тем, что, с целью обеспечения ступенчатого нагрева материала, вторичный воздух подаиот в печи между зонами термоподготовки и вспучивания. ND 00

z

1

OfjTff fff ffVJT ff,if€r

-I

±

±

4 6 8

2 -19 f/fe/f/fff/ ff fff/T ff/jtv

г I

TO //

74 ЛГ 7ff fff l. pi/r.2

ffftftJ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Онацкий .С.П | |||

| Производство керамзита | |||

| М., Нзд-во литературы по ст юительству, 1971, с, 109-111 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР , № 544635, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-07—Публикация

1982-04-19—Подача