05 ел

00 00

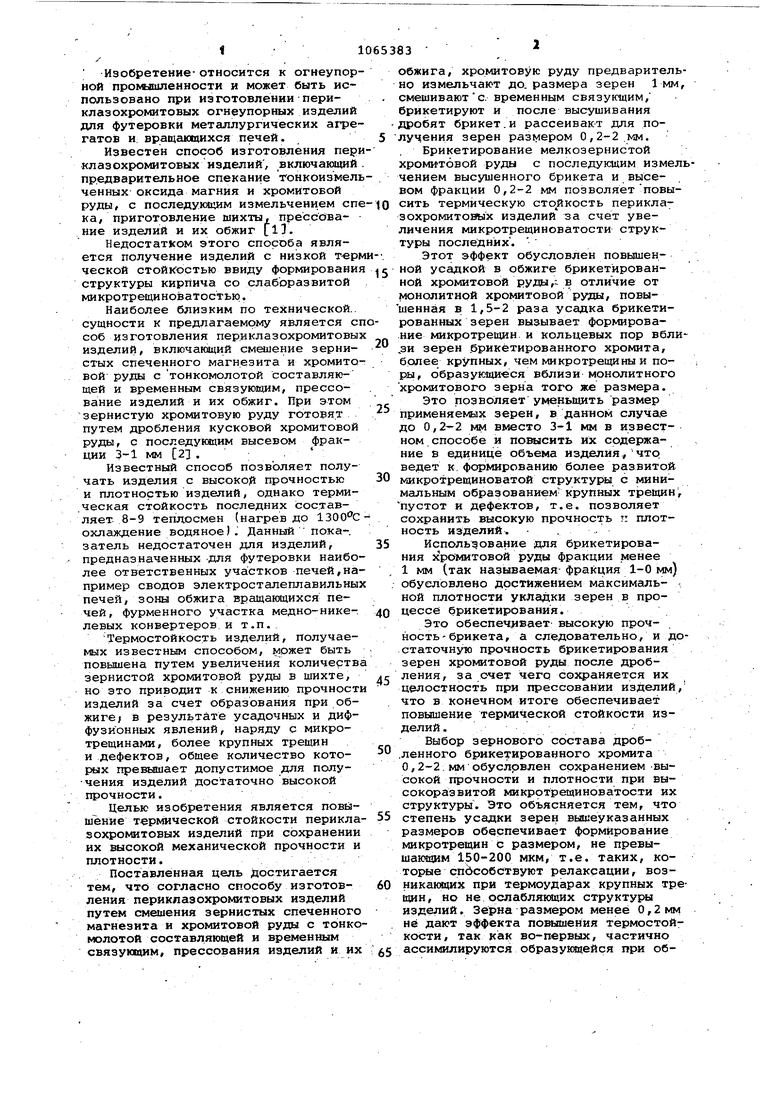

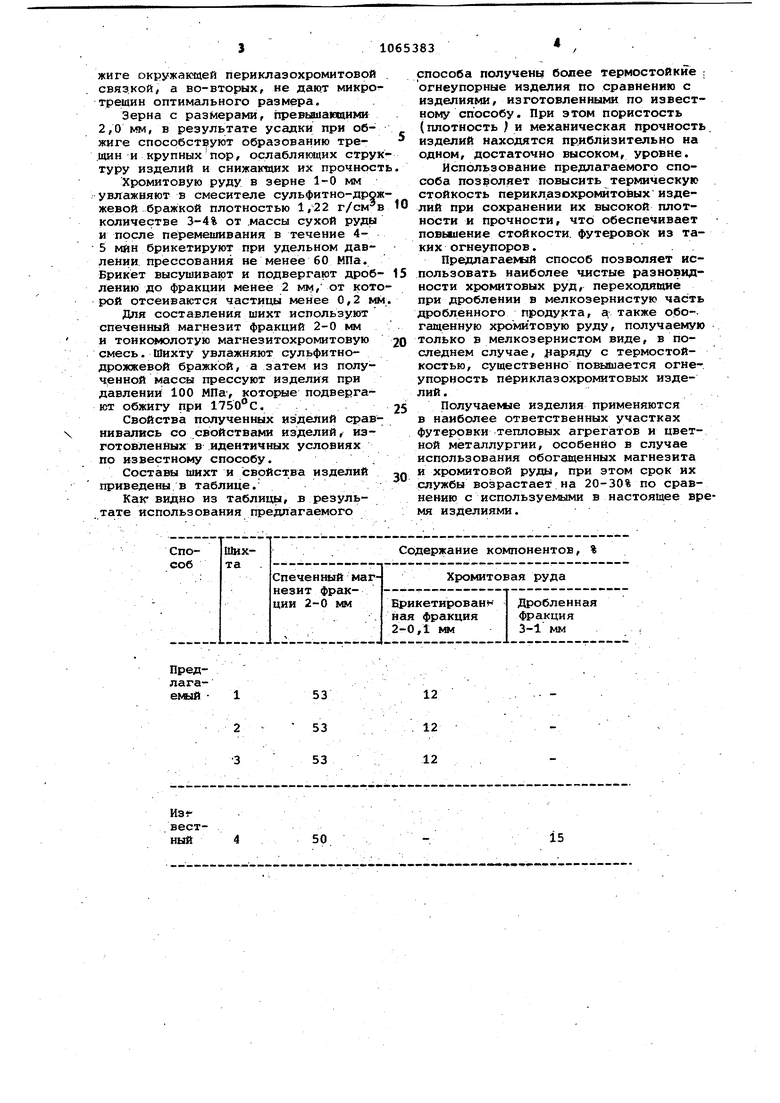

Изобретение-относится к огнеупор ной промышленности и может быть использовано при изготовлёниипериклазохромитовых огнеупорных изделий для футеровки металлургических агрегатов И; вращающихся печей. Известен способ изготовления пери клазохромитовых изделий, включакяций предварительное спекание тонкоизмель ченных- оксида магния и хромйтовой руды, с последукядим измельчением спе ка, приготовление шихты, прессование изделий и их обжиг 11.1. Недостатком этого способа является получение изделий с низкой т-ерм ческой СТОЙКОСТЬЮ ввиду формирования структуры кирпича со слаборазвитой микротрециноватостыр, Наиболее близким по технической., сущности к предлагаемому является сп соб изготовления периклазохромитовы изделий, включающий смешение зернистых спеченного магнезита и хромйтовой руды с тонкомолотой составляющей и временным связующим, прессование изделий и их обжиг. При этом зернистую хромитовую руду готовят путем дробления кусковой хромйтовой руды, с последуквдим высевом фракции 3-1 мм 23. . Известный способ позволяет получать изделия с высоко прочностью и плотностью изделий, однако термическая стойкость последних сос.тавляет 8-9 теплосмен (нагрев до 1300С охлаждение водяное). Данный пока-, затель недостаточен для изделий, предназначенных -для футеровки наиболее ответственных участков печей,например сводов электросталеплавильных печей, зоны обжига вращакяцихся печей, фурменного участка медно-нике-. левых конвертеров и т.п. Термостойкость изделий, получаемых известным способом, может быть повышена путем увеличения количества зернистой хромйтовой руды в шихте, но это приводит к снижению прочности изделий за счет образования при обжиге/ в результате усадочных и диффузионных явлений, наряду с микротрещинами, более крупных трещин и дефектов, общее количество которых превьшает допустимое для получения изделий достаточно высокой прочности. Целью изобретения является повышение термической стойкости периклазохромитовых изделий при сохранении их высокой механической прочности и плотности. Поставленная цель Достигается тем, что согласно способу изготовления периклазохромитовых изделий путем смешения зернистых спеченного магнезита и хромйтовой руды с тонкомолотой составляющей и временным связующим, прессования изделий и их Обжига, хромитовую руду предварительно измельчают до. размера зерен 1 мм, смешиваютс. временным связукадим/ брикетируют и после высушивания дробят брикет.и рассеивают для получения зерен размером О,2-2.мм. Брикетирование мелкозернистой хромитбвой руды с последующим измельчением высушенного брикета и высевом фракции 0,2-2 мм позволяетповысить термическую стойкость периклазохромитоаых изделий за счет увеличения микротрещиноватости структуры последних. Этот эффект обусловлен повышенной усадкой в обжиге брикетированной хромйтовой руды,-, в отличие от монолитной хромйтовой руды, повышенная в 1,5-2 раза усадка брикетированных зерен вызывает формирование микротрещин и кольцевых пор вбли.зи зерен .брикетированного хромита, более крупных, чем микротрещины и порь1, образующиеся вблизи монолитного хромитового зерна того же размера. Это позволяет уменьшить размер применяемых зерен, в данном случа.е до 0,2-2 мм вместо 3-1 мм в известном способе и повысить их содержание в единице объема изделия.,что ведет к. формированию более развитой микротрещиноватой структуры с минимальным образованием- крупных трещин, пустот и Дефектов, т.е. позволяет сохранить высокую прочность т: плотность изделий. . . Использование для брикетирования хромйтовой руды фракции менее 1 мм (.так называемая- фракция 1-0 мм) обусловлено достижением максималь- -.. ной плотности укладки зерен в процессе брикетирования. Это обеспеч,иваеТ высокую прочность-брикета, а следовательно, и достаточную прочность брикетирования зерен хрокмтовой руды после дробления, за счет чего созфаняется их целостность при прессовании изДелий, что в конечном итоге обеспечивает повышение термической стойкости изделий. Выбор зернового состава дроб.ленного брикетированного хромита 0,2-2. мм обуслрвлен сохранением высокой прочности и плотности при высокоразвитой микрртрещиноватости их структуры. Это объясняется тем, что степень усадки зерен вышеуказанных размеров обеспечивает формирование микротрещин с размером, не превышающим 150-200 мкм, т.е. таких, котоЕ«е способствуют релаксации, возникаюптх при термоударах крупных трещин, но не ослабляющих структуры изделий. Зёрна размером менее 0,2мм не дают эффекта повышения термостойкости, так как во-первых, частично ассимилируются образунвдейся при обжиге окружающей периклаэохромитовой связкой, а во-вторых, не даю,т микро трещин оптимального размера. Зерна с размерами, гфевьаиакщими 2,0 мм, в результате усадки при обжиге способствуют образованию тре,щин и крупныхпор, ослабляющих стру туру изделий и снижающих их прочнос Хромитовую руду в зерне 1-0 мм увлажняют в смесителе сульфитно-дро жевой бражкой плотностью 1,22 г/см количестве 3-4% от .массы сухой руды и после перемешивания в течение 45 МИН брикетируют при удельном давлении прессования не менее 60 МПа. Брикет высушивают и подвергают дроб леиию до фракции менее 2 мм, от кот рой отсеиваются частищл менее 0,2 м Для составления шихт используют спеченный магнезит фракций 2-0 мм и тоикомолотую магнезитохромитовую смесь. Шихту увлажняют сульфитнодрожжевой бражкой, а затем из полученной массы прессуют изделия при давлении 100 МПа, которые подвергают обжигу при IVSO C. . Свойства полученных изделий срав нивались со свойствами изделий, изготовленных в идентичных условиях по известному способу. Составы шихт и свойства изделий приведены в таблице. Как видно из таблицы, в результате использования предлагаемого способа получены более термостойкие ; огнеупорные изделия по сравнению с изделиями, изготовленными по известному способу. При этом пористость (плотность ) и механическая прочность, изделий находятся приблизительно на одном, достаточно высоком, уровне. Использование предлагаемого способа позволяет повысить термическую стойкость периклазохромитовых изделий при сохранении их высокой плотности и прочности, что обеспечивает повышение стойкости, футеровок из таких огнеупоров.. Предлагаемый способ позволяет использовать наиболее чистые разновидности хромитовых руд, переходявдие при дроблении в мелкозернистую часть дробленного продукта, а. также обо-гащенную хромитовую руду, получаемую только в мелкозернистом виде, в последнем случае, apядy с термостойкостью, существенно повьииается огне-, упорность периклазохромитовых изделий. Получаемые изделия применяются в наиболее ответственных участках футеровки тепловых агрегатов и цветной металлургии, особенно в случае использования обогащенных магнезита и хромитовой руды, при этом срок их службы возрастает на 20-30% по сравнению с используемыми в настоящее время изделиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления периклазохромитовых изделий | 1990 |

|

SU1735240A1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| Способ изготовления хромитсодержащих огнеупорных изделий | 1978 |

|

SU678042A1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1194858A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU870381A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРОВ | 1990 |

|

SU1781994A1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОХРОМИТОВЫХ ИЗДЕЛИЙ путем смете-;ния зернистых спеченного магнезита и хромитовой руды с тонкомолотой составляющей и временным свявуюцим, прессования изделий и их обжига, о тличающийся тем, что, с целые повЕЛиения термической стойкости изделий при сохранении их высокой механической прочности и плотности, хромитовую руду предварительно, измельчают до размера зерен 1 мм, смешивают с временным связу1С111.им, брикетируют и после высушивания дробят брикет и рассеивают для получения зерен размером 0,2-2 км. (О

1 2

53 53 53 3

из вест50ный 4

12 12 12

15

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Головко Ж.А | |||

| и др | |||

| Изготовле- | |||

| ние опытных партий плотных сводовых магнезитохромитовых огнеупоров | |||

| Сб | |||

| Производство специальных огнеупоров..М., Металлурпся, 1977, №4, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1984-01-07—Публикация

1982-09-30—Подача