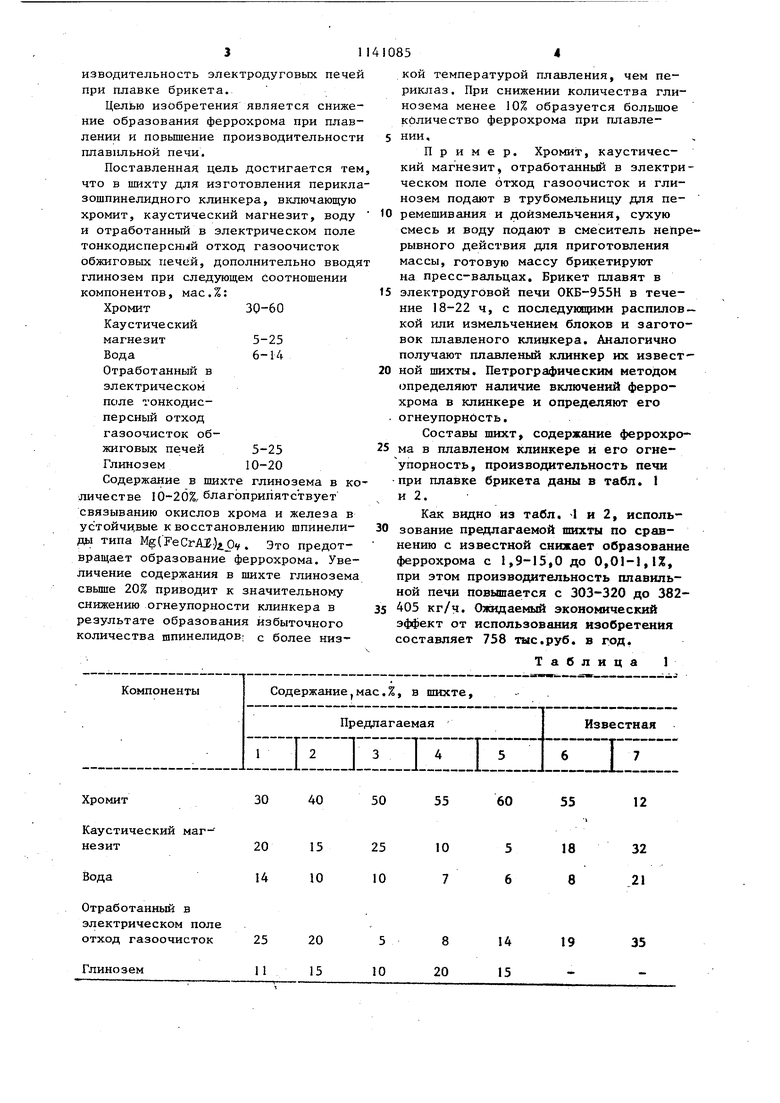

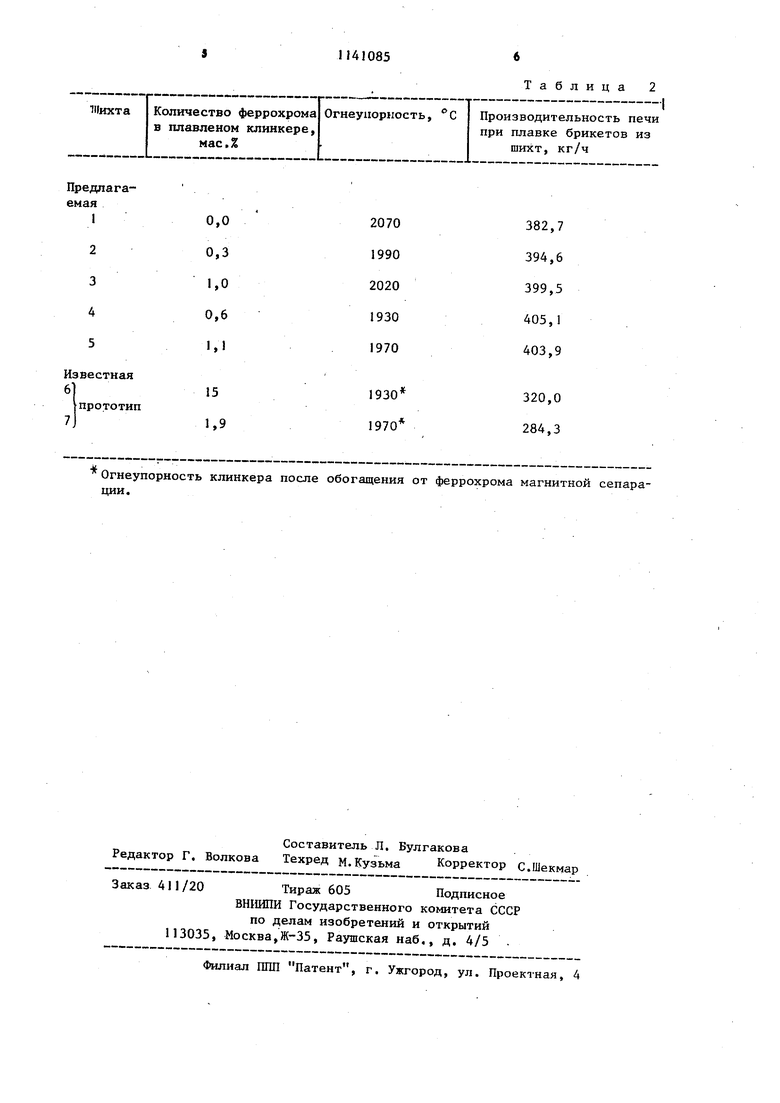

Изобретение относится к огнеупорной промышленности, к изготовлению периклазошпинелидного. 1у1инкера, предназначенного/для производства огнеупорных изделий, используемых в футеровках сводов, и стен мартеновских и электросталеплавильных печей, а также усганоэок вакуумирования стали. Известна шихта, включаиицая 20-80% Mgd и 80-20% хромита с размером зерен 0,044 мм, которую обжигают на клинкер до спекания при 1975°С Cl. Недостатками этой шихты являются высокий пылеунос на печи и расход топлива. Известна также шихта, включающая 21-25% хромита и 75-79% каустического или обожженного магнезита, котору перемешивают, брикетируют и обжигают на клинкер при 2 000-2100С 2. Недостатками этой шихты являются низкая прочность после формования брикета, высокий пылеунос и высокий расход топлива, необходимый для достижения высокой температуры обжига Известна шихта для получения клин кера, включакидая 20% хромита, 80% ка устического магнезита и воду (сверх 100%), которую брикетируют и обжигаю при высокой температуре во вращающейся печи t3J. Недостатками этой шихты являются низкая прочность после фор1(ювания на пресс-вальцах, большое количество мелких фракций в клинкере (менее 1 мм) , высокий пылеунос из печи и расход Топлива. Низкая прочность брикета после формования обусловлена тем, что кау тический магнезит содержит большое количество (до 40%) негидратируемых зерен сырого магнезита и неактивног JC гидратации обожженного магнезита при сравнительно невысоком содержани частиц окиси магния, активных к гид ратации и гидравлическому твердению Низкая прочность брикета обуславливает образование большого количеств мелких фракций (зерен мельче 2 мм) за счет истирания и разрушения брикета при транспортировке, пересыпани брикета и движении во вращаннцейся пе чи. Если этот брикет плавить в элек родуговой печи для получения ш1авле ного клинкера, то из-за большого ко личества мелких фракций происходит высокий (до 30%) пылеунос из печи и изменяется химический состав плавленного материала. Кроме того, образуется большое количество .феррохрома (до 20%). Наиболее близкой к изобретению является шихта для получения клинкера, содержащая хромит, каустический магнезит, воду и отработанный в электрическом поле тонкодиспёрсный отход газоочисток обжиговых печей следующего состава, мас.%: Комплексные суль-фаты калия, натрия, магния и кальция1-20Карбонаты и силикаты магния и кальция 3-15 Фторид магния О 1 5,0 ПериклазОстальное при следующем соотношении компонентов, мас.%: Хромит12-55 Каустический магнезит10-40 Вода8-25 Отработанный в электрическом поле тонкодисперсный отход газоочисток обжиговых печей . 10-40 Шихту перемешивают, брикетируют. Брикет обжигают во вращак1щейся печи или плавят в электродуговой печи на блок или на выпуск с последующими распиловкой или измельчением направленных блоков или заготовок ютинкера 4. Недостатком известной шихты является то, что при получении плавленного клинкера из шихты с содержанием хромита более 20% при плавлении происходит образование феррохрома в большом количестве и в виде крупных кусков вследствие восстановления окислов хрома и железа, что вызывает необходимость последующего обогащения клинкера магнитной сепарацией. Кроме того, наблюдается износ оборудования при дроблении и измельчении такого клинкера. При содержании хромита до 20% феррохром образуется мелкозернистым и в меньших количествах, но и он отрицательно сказывается на свойствах клинкера, снижая его огнеупорность. Недостатком известной шихты является также пониженная производительность электродуговых печей при плавке брикета. Целью изобретения является снижение образования феррохрома при плавлении и повышение производительности плавильной печи. Поставленная цель достигается тем что в шихту для изготовления перикла зошпинелидного клинкера, включающую хромит, каустический магнезит, воду и отработанный в электрическом поле тонкодисперсн1лй отход газоочисток обжиговых печей, дополнительно вводя глинозем при следующем соотношении компонентов, мае.%: Хромит30-60 Каустический магнезит5-25 Вода6-14 Отработанный в электрическом поле гонкодисперсный отход газоочисток обжиговых печей 5-25 Глинозем 10-20 Содержание в шихте глинозема в к личестве 10-20%, благоприпятствует связыванию окислов хрома и железа в устойчивые к восстановлению шпинелида типа Mg(FeCrAl) . Это предотвращает образование феррохрома. Уве личение содержания в шихте глинозем cBbmie 20% приводит к значительному снижению огнеупорности клинкера в результате образования избыточного количества шпинелидов; с более низкой температурой плавления, чем пе- риклаз. При снижении количества глинозема менее 10% образуется большое количество феррохрома при плавлеНИИ, Пример. Хромит, каустический магнезит, отработанный в электрическом поле отход газоочисток и глинозем подают в трубомельницу для перемешивания и дойзмельчения, сухую смесь и воду подают в смеситель непре рывного действия для приготовления массы, готовую массу брикетируют на пресс-вальцах. Брикет плавят в электродуговой печи ОКБ-955Н в течение 18-22 ч, с последующими распиловкой или измельчением блоков и заготовок плавленого клинкера. Аналогично получают плавленый клинкер их извест- ной шихты. Петрографическим методом определяют наличие включений феррохрома в клинкере и определяют его огнеупорность. Составы шихт, содержание феррохрома в плавленом клинкере и его огнеупорность, производительность печи при плавке брикета даны в табл. 1 и 2. Как видно из табл. 1 и 2, использование предлагаемой шихты по сравнению с известной снижает образование феррохрома с 1,9-15,0 до 0,01-1,1%, при этом производительность плавильной печи повышается с 303-320 до 382405 кг/ч. Озкидаемый экономический эффект от использования изобретения составляет 758 тыс.руб. в год. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления периклазохромитового клинкера | 1982 |

|

SU1046232A1 |

| Способ изготовления клинкера на основе каустического магнезита | 1985 |

|

SU1268548A1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Шихта для изготовления магнезитохромитовых обожженных изделий | 1986 |

|

SU1368299A1 |

| Шихта для изготовления магнезиальных спеков | 1987 |

|

SU1535862A1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| МАГНЕЗИАЛЬНО-СИЛИКАТНЫЙ ОГНЕУПОР | 2001 |

|

RU2182140C1 |

| Способ получения изделий из тонкозернистых материалов на основе оксида магния и его смесей с хромитом | 1984 |

|

SU1268549A1 |

| Способ изготовления огнеупорных изделий | 1984 |

|

SU1248996A1 |

| МЕТАЛЛУРГИЧЕСКИЙ ФЛЮС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547379C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИдаОГО КЛИНКЕРА, включающая хромит, каустический магнезит, воду и отработанный в электрическом поле тонкодисперсный отход газоочисток обжиговых печей, отличающаяся тем, что, с целью снижения образования феррохрома при плавлении и повьшения йроизводительности плавильной печи, она дополнительно содержит глинозем при следующем соотношении компонентов, мас,%: Хромит 30-60 Каустический магнезит 5-25 Вода6-14 СО Отработанный в электрическом поле тонкодисперсный отход газоочисток обжиговый печей5-25 Глинозем 10-20 (Х tn

Хромит

Каустический магнезит

Вода

Отработанный в электрическом пол отход газоочисток

Глинозем

12

55

60

55

32 21

18 8

5 6

10 7

35

14 15

19

8 20 Огнеупорность клинкера после обогащения от ции.

Таблица феррохрома магнитной сепара

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент СШ | |||

| № 3817765, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М | |||

| и др | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Стеллаж для табачных ферментационных камер | 1961 |

|

SU141085A1 |

Авторы

Даты

1985-02-23—Публикация

1983-09-26—Подача