Изобретение относится к автоматизации процесса бурения скважин и может быть использовано на буровых станках алмазного бурения.

Известно устройство для диагностики отказов бурового инструмента, содержащее датчик токовой нагрузки двигателя вращателя, датчик вибраций усилитель, блок настройки, пороговые устройства, перестраиваемые фильтры, пиковые детекторы, схему установки уровня, логическое устройство умножения,.реле времени, индикатор Cl

Известное устройство в процессе бурения фиксирует колебания на штанге и колебания тока двигателя вращателя. Недостатками этого устройства является невозможность автоматического распознавания износа алмазного породоразрушающего инструмента.

Наиболее близким техническим решением к предлагаемому является устройство для контроля износа долота, содержащее датчик механической скорости, первый блок сравнения, логический блок, табло индикации, блок измерения приращения механической скорости, второй блок сравнения, интегратор, делитель, третий блок сравнения, блок анализатор изменения механической скорости. С2 .

Однако по этому назначению устройство может работать только с долотами, армированными твердосплавными зубьями, износ которых представляет сяВ виде двух стадий в первой медленное изнашивание, во второй, которая занимает 10-15 мин, - интенсивное разрушение.

При бурении алмазной коронкой износ протекает в пределах 1-5 мин и может иметь разные формы проявления (износ по торцу матрицы, износ по внутреннему или наружному диаметрам, образование площадок износа на алмазах и т.д.). При этом величина приращения механической скорости не характеризует конкретный вид износа, так как изменение механической скорости может быть вызвано изменением категории по буримости горной породы, изменением формы вращения бурового снаряда, возникновением вибраций бурового снаряда и т.д.

Конкретный вид износа алмазной коронки определяется характером изменения мощности электродвигателя бурового станка ГЗ.

Дополнительным признаком при этом является уменьшение механической скорости бурения.

Цель, изобретения - повышение точности контроля путем определения вида износа алмазного породоразрушающего инструмента.

Поставленная цель достигается тем что в устройство для контроля износа алмазного лородоразрушакяцего инструмента, содержащее два блока сравнения и последовательно соединенные датчик измерения механической скорости, анализатор механической скорости бурения, табло индикации, введены датчик мощности электропривода бурового станка, аналого-цифровой преобразователь, сумматор разовых значений снижения мощности, счетчик и анализатор .мощности, причем датчик мощности электропривода бурового станка соединен с одним входом аналого-цифрового преобразователя, другой вход которого подключен 1 датчику измерения механической скорости, выход аналого-цифрового преобразователя соединен с анализато ром механической скорости бурения, другой выход соединен с первым входом первого блока сравнения и с первым и вторым входами анализатора мощности, который соединен с первым блоком сравнения, выход анализатора мощности подключен к одному из входов сумматора разовых значений снижения мощности, другой вход которого соединен с одним выходом первого блока сравнения, другой выход первого блока сравнения подключен к датчику измерения механической скорости, а вьаход сумматора разовых значений снижения мощности через последовательно соединенные счетчик времени, второй блок сравнения соединен с датчиком измерения механической скорости.

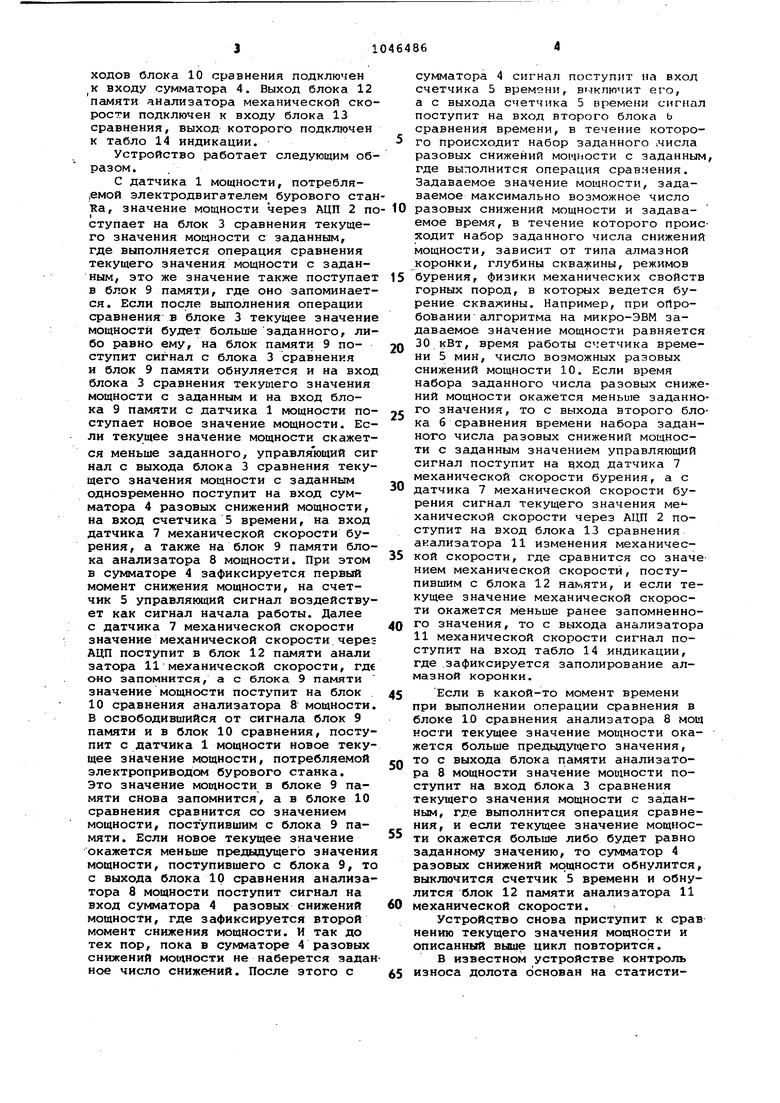

На чертеже приведена блок-схема предлагаемого устройства.

В состав устройства входят соединенные последовательно датчик 1 мощности, потребляемой электроприводом бурового станка, аналого-цифровой преобразоваетль 2 (АЦП), блок 3 сравнения текущего значения мощности с заданным, сумматор 4 разовых значений снижения мощности, счетчик 5 времени, второй блок 6 сравнения, датчик 7 механической скорости бурения, а также анализатор 8 мощности, включающий блок 9 памяти и блок 10 сравнения, анализатор 11 измерения механической скорости, включающий блок 12 памяти и блок 13 сравнения и табло 14 индикации. Причем выход блока 3 сравнения текущего значения мощности с заданным подключен также к входу счетчика 5 времени и к входу да тчика 7 механической скорости бурения, выход которого подключен к входу АЦП 2, а выходы АЦП 2 также подключены к входу Чблока 9 памяти блока 10 сравнения анализатора 8 мощности и к входу блока 12 памяти и блока 13 сравнения анализатора 11 механической скорости. При этом блок 9 памяти имеет двухстороннюю связь с блоком 3 сравнения текущего значения мощности с заданным и с блоком 10 сравнения, а один из выходов блока 10 сравнения подключен к входу сумматора 4. Выход блока 12 памяти анализатора механической ско рости подключен к входу блока 13 сравнения, выход- которого подключен к табло 14 индикации. Устройство работает следующим образом. С датчика 1 мощности, потребляемой электродвигателем бурового стан Tta, значение мощности через АЦП 2 по ступает на блок 3 сравнения текущего значения мощности с заданным, где выполняется операция сравнения текущего значения мощности с заданным, это же значение также поступает в блок 9 памяти, где оно запоминается. Если после выполнения операции сравнения в блоке 3 текущее значение мощности будет больше заданного, либо равно ему, на блок памяти 9 поступит сигнал с блока 3 сравнения и блок 9 памяти обнуляется и на вход блока 3 сравнения текущего значения мощности с заданным и на вход блока 9 памяти с датчика 1 мощности поступает новое значение мощности. Если текущее значение мощности скажется меньше заданного, управляющий сиг нал с выхода блока 3 сравнения текущего значения мощности с заданным одновременно поступит на вход сумматора 4 разовых снижений мощности, на вход счетчика 5 времени, на вход датчика 7 механической скорости бурения, а также на блок 9 памяти блока анализатора 8 мощности. При этом в сумматоре 4 зафиксируется первый момент снижения мощности, на счетчик 5 управляющий сигнал воздействует как сигнал начала работы. Далее с датчика 7 механической скорости значение механической скорости через АЦП поступит в блок 12 памяти анали затора 11 механической скорости, где оно запомнится, а с блока 9 памяти значение мощности поступит на блок 10 сравнения анализатора 8 мощности В освободившийся от сигнала блок 9 памяти и в блок 10 сравнения, поступит с датчика 1 мощности новое текущее значение мощности, потребляемой электроприводом бурового станка. Это значение мощности в блоке 9 памяти снова запомнится, а в блоке 10 сравнения сравнится со значением мощности, поступившим с блока 9 памяти. Если новое текущее значение окажется меньше предьшущего значения мощности, поступившего с блока 9, то с выхода блока 10 сравнения анализатора 8 мощности поступит сигнал на вход сумматора 4 разовых снижений мощности, где зафиксируется второй момент снижения мощности. И так до тех пор, пока в сумматоре 4 разовых снижений мощности не наберется задан ное число снижений. После этого с сумматора 4 сигнал поступит па вход счетчика 5 времени, вмключит его, а с выхода счетчика 5 времени сигнал поступит на вход второго блока b сравнения времени, в течение которого происходит набор заданного мисла разовых снижений мощности с заданным, где выполнится операция сравнения. Задаваемое значение мощности, задаваемое максимально возможное число разовых снижений мощности и задаваемое время, в течение которого происходит набор заданного числа снижений мощности, зависит от типа алмазной коронки, глубины скважины, режимов бурения, физики механических свойств горных пород, в которых ведется бурение скважины. Например, при опробовании алгоритма на микро-ЭВМ задаваемое значение мощности равняется 30 кВт, время работы счетчика времени 5 мин, число возможных разовых снижений мощности 10. Если время набора заданного числа разовых снижений мощности окажется меньше заданного значения, то с выхода второго блока 6 сравнения времени набора заданного числа разовых снижений мощности с заданным значением управляющий сигнал поступит на вход датчика 7 механической скорости бурения, а с датчика 7 механической скорости бурения сигнал текущего значения ме ханической скорости через АЦП 2 поступит на вход блока 13 сравнения анализатора 11 изменения механической скорости, где сравнится со значением механической скорости, поступившим с блока 12 памяти, и если текущее значение механической скорости окажется меньше ранее запомненного значения, то с выхода анализатора 11 механической скорости сигнал поступит на вход табло 14 индикации, где .зафиксируется заполирование алмазной коронки. Если в какой-то момент времени при выполнении операции сравнения в блоке 1.0 сравнения анализатора 8 мощ ности текущее значение мощности окажется больше предьщущего значения, то с выхода блока памяти анализатора 8 мощности значение мощности поступит на вход блока 3 сравнения текущего значения мощности с заданным, где выполнится операция сравнения, и если текущее значение мощности окажется больше либо будет равно заданному значению, то сумматор 4 разовых снижений мощности обнулится, выключится счетчик 5 времени и обнулится блок 12 памяти анализатора 11 механической скорости. Устройство снова приступит к срав нению текущего значения мощности и описанный выше цикл повторится. В известном устройстве контроль износа долота основан на статистическом методе, в предлагаемом используется эврестический метод, основу которого составляет моделирование действий бурильщика при контроле прочее са алмазного бурения.

Предлагаемое устройство надежно в эксплуатации и позволяет для решения конкретной задачи контроля износа алмазной коронкм не менять узлы устройства, а менять программу, реализация которой по оборудованию проста. Это достигается тем, что в (отличие от известного предлагаемое 5 устройство работает не с аналоговым сигналом, а с сигналами в цифровой форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения трещиноватости горных пород | 1985 |

|

SU1289988A1 |

| Устройство для определения границ залегания горных пород различной буримости и износа алмазной коронки | 1982 |

|

SU1102906A1 |

| Устройство для контроля и управления процессом турбинного бурения | 1987 |

|

SU1461881A1 |

| Система автоматического управления процессом бурения | 1987 |

|

SU1479632A1 |

| Система управления процессом турбинного бурения | 1982 |

|

SU1114785A1 |

| Система автоматического управления процессом колонкового бурения | 1988 |

|

SU1578323A2 |

| Устройство для управления процессом бурения скважин | 1979 |

|

SU950905A1 |

| Способ автоматического поддержания заданной нагрузки на долото и устройство для его осуществления | 1986 |

|

SU1361314A1 |

| Система управления процессом бурения | 1973 |

|

SU662702A2 |

| Система управления процессом бурения | 1986 |

|

SU1416675A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА АЛМАЗНОГО ПОРОДОРАЗРУ111АЮ11ЕГО ИНСТРУМЕНТА, содержащее два блока сравнения и последовательно соединен ные датчик Измерения механической скорости, анализатор механической скорости бурения,, табло индикации, отличающееся тем, что, с целью повышения точности контроля путем определения вида износа, оно снабжено датчиком мощности электропривода бурового станка, аналого-циф| ровым преобразователем, сумматором разовых значений снижения мощности, счетчиком времени и анализатором мощности, причем датчик мощности электропривода бурового станка соединен с одним входом аналого-цифрового преобразователя, другой вход которого подключен к датчику измерения механической скорости, выход аналогоцифрового преобразователя соединен с анализатором механической скорости бурения, другой выход соединен с первым входом первого блока сравнения и с первым и вторым входами анализа- тора мощности, который соединен с первым блоком сравнения, выход ана(О лизатора мощности подключен к одно(Л му из входов сумматора разовых значений снижения мощности, другой вход которого соединен с одним выходом первого блока сравнения, другой выход первого блока сравнения подключен к датчику измерения механической скорости, а выход сумматора разовых значений снижения мощности через последовательно соединенные .счетчик 4 времени, второй блок сравнения соединен с датчиком измерения механичесо:) кой скорости. 4 оо о:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для диагностики отказов бурового инструмента | 1974 |

|

SU730958A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| И., Михеев Н | |||

| Н., Разумов Ю | |||

| Р | |||

| Контроль и регулирование процесса алмазного бурения по диаграммам затрат мощности | |||

| Методические рекомендации | |||

| Л., ОНТИВИТР, 1976, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1983-10-07—Публикация

1982-06-18—Подача