кость фасонного изделия из углерода после термической его обработки.

Кислород, содержащийся в органическом волокне, не должен быть типа кислорода, связанного с карбонильной группой, хиноном, феиольной группой и др.

Когда содержание кислорода с эфирной связью превышает 19 вес. %, то атомное отношение водорода к углероду и степень карбонизации органического волокна неизбежно выходят за указанные пределы. Когда содержание кислорода ниже 3 вес. %, то в процессе карбонизации выход или выделеиие веществ с низкнм молекулярным весом происходит так же, как при использовапии кислорода, входящего в другие фуикциональные группы. В результате этого в изделии образуЕотся значительные пустоты, понижающие его мехапнческую прочность.

Органическое волокно должно иметь линейную усадку при 1000°С в пределах от 4 до 25%. Если линейная усадка превышает 25%, то образуется тенденция к появлению трещин в отформованном изделии после его термической обработки, что пе способствует повышению механической прочности изготовленного фасонного изделия. Кроме того, когда усадка ниже 4%, образуется очень большая разница в усадке между волокнодМ и связующим веществом, что ведет к созданию трещин в отформова1Н1Ом изделии, и кажущаяся плотность изделия понижается под действием восстанавливаюи;их сил в процессе термической обработки, что приводит к увеличенню пустот в изделии.

К другим внешним условиям для такого органического волокна относятся диаметр волокпа менее 40 мкм и отношение длины волокна к диаметру волокна (LID), превышающее 5. Эти ограничения представляют собой минимальные требования для органического волокна с целью обеспечения так называемого армирования, когда опо добавляется к связующему веществу или смеси из связующего вещества и агрегатного вещества, а также для поддержания однородности при осуществлении операции смещения волокна.

После соответствующей термообработки при 260-500° С органическое волокно смешивают со связующим органическим веществом или со смесью, состоящей из органического связующего вещества и агрегатного вещества, в котором органическое волокно может служить в качестве основного вещества, подлежащего воздействию связующего вещества, или в качестве армирующего вещества для ciMecn из связующего и агрегатного веществ.

Агрегатным веществом может быть неорганическое вещество, например различного типа огнеупорные глииы, шамотный песок, кремнеземистые камни, окись магния, окись алюминия, окись циркония, двуокись кремння, 5 карбнд кремния и др.

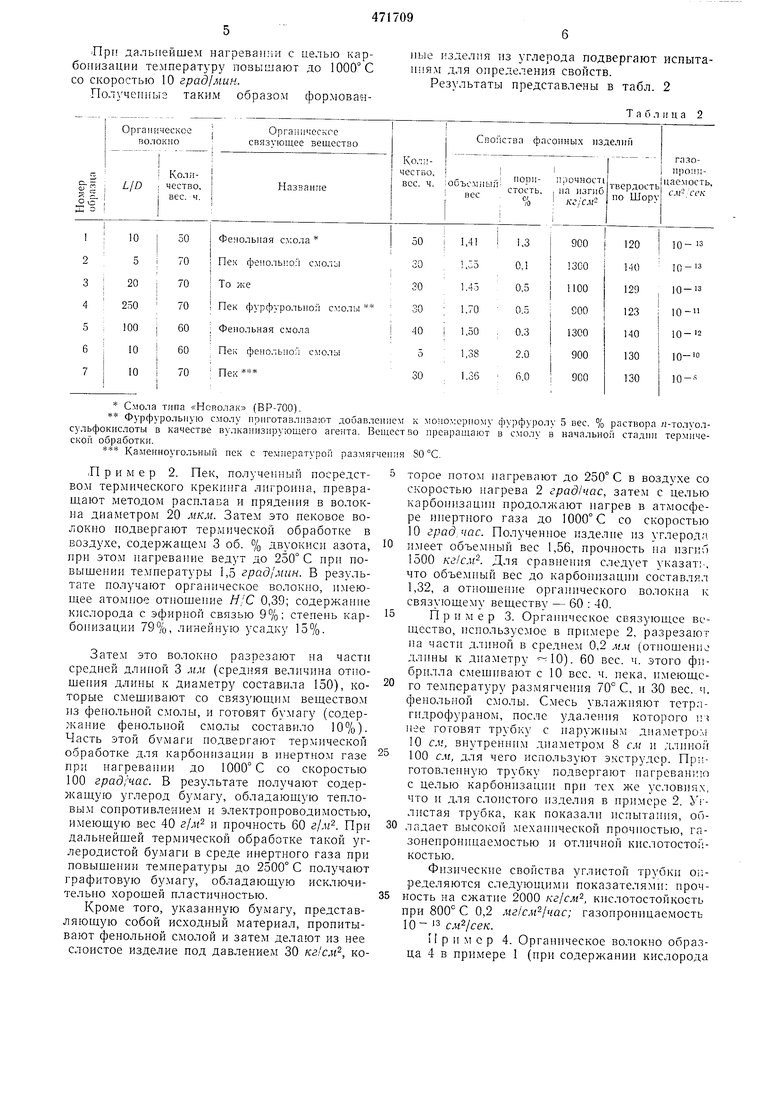

П р н .м ер 1. Нефтяной пек, полученный в процессе крекинга, расплавляют для получения волокон диаметро.м 20 мкм. Полученное волокно подвергают термической обработке в окисляющей газовой среде, содержащей 3 об. % двуокиси азота. При этОхМ температуру повышают до 200° С со скоростью 1,5 град/мин. В результате получают органическое волокно, которое затем подвергают различной обработке для получения волокна, содержащего различные количества кислорода с эфирной связью. В табл. I показаны свойства этих волокон.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ |лжйткй.;айаигкдя[ | 1973 |

|

SU367591A1 |

| Способ получения мезофазного пека для углеродных изделий | 1975 |

|

SU999980A3 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ФРИКЦИОННЫХ КОМПОЗИЦИОННЫХ УГЛЕРОД-УГЛЕРОДНЫХ МАТЕРИАЛОВ, СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2484035C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО И ВЫСОКОМОДУЛЬНОГО УГЛЕРОДНОГО ВОЛОКНА | 2007 |

|

RU2343235C1 |

| Способ получения углерод-углеродного композиционного материала | 1978 |

|

SU791253A3 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2193542C2 |

Оценка произведена по результатам определения содержания кислорода посредством элементарного анализа; определение функциональных групп из - СООН С Н, -ОН, С-О-С произведено через спектр поглощения ИК-лучен, а также посредством химического анализа, определение пероксигрупиы выполнено с помощью йодометрин.

Расчет водорода и кислорода получен посредством элементарного анализа.

Измерили по углеродному волокну на основе весового процента, остающемуся после обработки образца волокна в аргоне при повышении темиературы до 1000 °С со скоростью 3 град/мин. Измерили длину образца волокна при температуре нагрева в 1000 °С.

Различные образцы органического волокна40 риной 50 см и толщиной 5 см, которые затем

затем смещивают с различимого вида органи-нагревают в воздущной среде, повышая постеческими связующими веществами и формуютпенно температуру со скоростью 2 град,мин

в испытательные изделия длиной 100 см, щи-до 250°С.

При дальнейшем нагревании с целью карбонизации температуру повышают до 1000° С со скоростью 10 .

Получепныг таким образом формован Смола типа «Нсполак (ВР-700).

Фурфурольиую смолу приготавливают добавлением к MOiio.-.:cpiioMy фурфуролу 5 вес. % раствора ;г-толуолсульфокислоты в качестве вулканизирующего агеита. во превращают в смолу в начальной стадии термической оораоотки. Каменноугольный пек с температурой размяг Л р Ц м ер 2. Пек, полученный посредством термического крекинга лигроина, превраш.ают методом расплава и прядения в волокпа диаметром 20 мкм. Затем это пековое волокно подвергают термической обработке в воздухе, содержащем 3 об. % двуокиси азота, при это.м нагревапие ведут до 250° С при повышении температуры 1,5 . В результате получают органическое волокно, и.меющее атомное отношение Я/С 0,39; содержание кислорода с эфирной связью 9%; степень карбонизации 79%, линейную усадку 15%. Затем это волокно разрезают на части средней длиной 3 мм (средняя величииа отношения длины к диаметру составила 150), которые смешивают со связ}юш,и.м вешеством из фенольной с.молы, и готовят бумагу (содержание фенольпой смолы составило 10%). Часть этой бумаги подвергают термической обработке для карбонизации в инертном газе при нагревании до 1000° С со скоростью 100 град-час. В результате получают содержащую углерод бумагу, обладающую тепловы.м сопротивлением и электропроводимостью, имеющую вес 40 г/лг и прочность 60 /.«2. При дальнейшей термической обработке такой углеродистой бу.маги в среде инертного газа при повышении те.мпературы до 2500° С получают графитовую бу.магу, обладающую исключительно хорошей пластичностью. Кроме того, указанную бумагу, представляющую собой исходный материал, пропитывают фенольной смолой и затем делают из нее слоистое изделие под давлением 30 кг/см, коные изделия из углерода подвергают испытаниям для определения свойств.

Результаты представлены в табл. 2

Таблица 2 торое пото.м нагревают до 250° С в воздухе со скоростью нагрева 2 град/час, затем с целью карбонизации продолжают нагрев в атмосфере инертного газа до 1000°С со скоростью 10 град:Час. Полученное изделие из углерода ц-меет объемный вес 1,56, прочность на изгиб 1500 кг1см. Для сравиения следует указат:-, что объемный вес до карбонизации составлял 1,32, а отношение органического волокна к связующему веществу - 60 : 40. П р и м е р 3. Органическое связующее вещество, используемое в примере 2, разрезают на части длиной в среднем 0,2 мм (отношепио длины к диаметру ). 60 вес. ч. этого фибрилла смешивают с 10 вес. ч. пека, имеющего температуру размягчения 70° С, и 30 вес. ч. фенольной смолы. Смесь увлажняют тетрагидрофураном, после удаления которого п; нее готовят трубку с наружным диаметром 10 см, впутренннм диаметром 8 см и длиной 100 см, для чего используют экструдср. Приготовленную трубку подвергают нагреван Ю с целью карбонизации при тех же условиях, что и для слоистого изделия в npiiMcpe 2. У:-листая трубка, как показали 1спытания, обладает высокой механнческой прочностью, газонепроннцаемостью и отличной кпслотостойкостью. Физические свойства углистой трубки определяются следующими показателями: прочность на сжатие 2000 кг/см, кислотостойкость при 800° С 0,2 мг/см /час; газопроницаемость 10-13 . Пример 4. Органическое волокно образца 4 в примере 1 (при содержании кислорода

с эфирной связью, pasHOiM 4%) разрезают на части длиной 5 мм. Из них затем готовят войлок, на который наносят эмульсию 1,1-дихлорэтилена, высушивают его и нодвергают термической обработке с целью карбонизации II графитизации при 2 800° С и цостояином повышении температуры. В результате получают графитовый войлок с объем1 ым весом 0,2 и 11скл Очительпой пластичностью.

Пример 5. Волокно, полученное по примеру 1 прядепием расплава пека, прошедшее термическую обработку при 250° С, подвергают дальнейшей тепловой обработке при ЗОО С в течение 60 мин в аммиаке для Р зготовления органического волокна, йбладающего следуюшими характеристиками: содержание кислорода с эфирной связью 9%; атомное отношение водорода к углероду 0,34; степень карбонизации 88%; линейная усадка 19%.

Полученное таким образом волокно разрезают на части длиной 1 мм. Затем 60 вес. ч. волокон смешивают с 20 вес. ч. феиольной смолы и 10 вес. ч. пека, полученного крекингом и имеющего температуру размягчения 130° С, при этом составные части увлажняют тетрагидрофураном. После удаления растворителя смесь формуют в виде плиты (длина 10 or, ширина 5 см н толщина 2 см) под давлением 20 и при температуре 190 С. Затем плиту нагревают в воздушной среде с 250° С со скоростью нагрева 10 градчас сначала до 1000° С со скоростью нагреза

20 град/час, а затем до 2 900° С со скоростью нагрева 100 град/час. Полученная графитовая плита имеет следующие характеристики: объемный вес 1,78; пористость 2,3%; прочность на изгиб 900 кг/см.

П р и м е р 6. Пековое волокно средним диаметром 10 мкм, полученное прядением расплава из исходного нека как продукта крекинга нефти, подвергают окислению нагреванием в воздухе, содержащем 3 об. % двуокиси азота, до 250° С при постепенном повышении температуры. Состав полученного волокна согласно элементарному анализу, вес. %: С 81,5; Н 2,8; О 15,3 и N 0,4. Атомное отнощеиие водорода к углероду 0,42; содержание

кислорода с эфирной связью 10, линейная усадка нрн 1 000° С - 20% и степень карбонизации 15%.

Это органическое волокно смещивают с оргаиическ Л1 связующим веществом и неорганическим агрегатным или углистым агрегатным веществом, после чего полученную смесь подвергают тепловой обработке. Полученные результаты даны в табл. 3.

Таблица 3

9

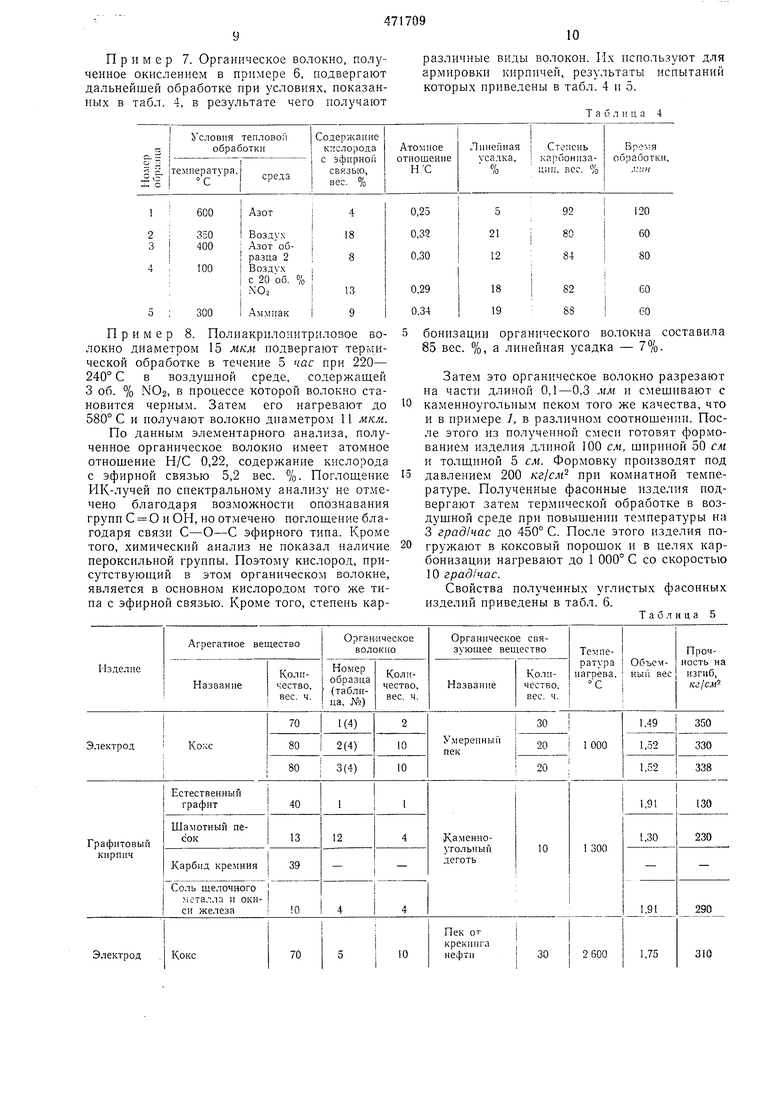

Пример 7. Органическое волокно, полученное окислением в ноимере 6, подвергают дальнейшей обработке ири условиях, показанных в табл. 4, в результате чего получают

Пример 8. Полиакрилонитрилозое волокно диаметром 15 мкм подвергают термической обработке в течение 5 час при 220- 240° С в воздушной среде, содерл аш,ей 3 об. % NO2, в процессе которой волокно становится черным. Затем его нагревают до 580° С и получают волокно диаметром 11 мкм.

По данным элементарного анализа, полученное органическое волокно имеет атомное отношение Н/С 0,22, содержание кислорода с эфирной связью 5,2 вес. %. Поглош,ение ИК-лучей по спектральному анализу не отмечено благодаря возможности опознавания групп С О и ОН, но отмечено поглощение благодаря связи С-О-С эфирного типа. Кроме того, химический анализ не показал наличие пероксильной группы. Поэтому кислород, присутствуюш,ий в этом органическом волокне, является в основном кислородом того же типа с эфирной связью. Кроме того, степень кар10

различные виды волокон. lix используют для армЕровки кирпичей, результаты испытаний которых приведены в табл. 4 и 5.

т а б л II ц а 4

5 бонизации органического волокна составила 85 вес. %, а линейная усадка - 7%.

Затем это органическое волокно разрезают на части длиной 0,1-0,3 мм и смешивают с каменноугольным пеком того же качества, что и в примере /, в различном соотношении. После этого из полученной смеси готовят формованием изделия длиной 100 см, шириной 50 см и толш,иной 5 см. Формовку производят под давлением 200 кг/см при комнатной температуре. Полученные фасонные изделия подвергают затем термической обработке в воздушной среде при повышении температуры на 3 град/час до 450° С. После этого изделия погружают в коксовый порошок и в целях карбонизации нагревают до 1 000° С со скоростью 10 град/час.

Свойства полученных углистых фасонных изделий приведены в табл. 6.

Таблица 5

П р и м е ч а IIII е . Вследствие интенсивного образования трещин в ироцессе термической обработки изготовление фасонных изделий из образца 1 невозможно. Пример 9. Волокно, полученное способом сухого прядения поливиннлового спнрта, нагревают в течение 5 час до 200° С в воздушной среде, после чего продолжают тепловую обработку в азоте при нагревании до 500° С при постепенном повышении температуры со скоростью 3 град/мин. Полученное таким образом черное волокно подвергают анализу и получают следующие данные: диаметр волокон 14 мкм, атомное отношение Н/С 0,48, содержание кислорода с эфирной связью 8,9 вес. %, стенень карбонизации 85% и линейная усадка 13%. Это органическое волокно разрезают на части длиной 3 мм, которые затем смешивают с органическим связуюшим и агрегатным Каменноугольный лек Каменноугольный деготь

Таблица Продукт, выпускаемый в виде цорошка не менее 200 меш. (цродается под названием «Уилминто), Продукты в виде порошков с распределением частиц по размерам: MgO н СаО -20% менее 0,125 мм, 30% менее 1 мм, 30% в пределах 1-2 мм, 20% в пределах 3-5 Л1м; Ре20з - менее 0,125 мм. веш,ест;зами в различных количественных отношениях, как это показано в табл. 7, после чего из смеси готовят прессованием изделия длиной 16 см, шириной 4 см и толшиной 4 см. Давление при прессовании составляет 100 кг/см, температура 150° С. Указанные изделия погружают в коксовый порошок и подвергают карбонизации в печи наружного нагрева при повышении температуры до 1 000° С со скоростью 10 град/мин. Свойства прошедших термическую обработку изделий показаны в табл. 7, из которой видно, что использование органического волокна повышает объемный вес и механическую прочность фасонных изделий. Кокс GZ аО 1314

Предмет изобретенияторого составляет 10-40 мкм, длина волокСиособ иолучения углепластиков по патен-к углероду 0,25-0,8, содержание кислорода

ту № 367591, отличающийся тем, что, с цельюэфирных груии 3-15%, стеиеиь карбонизаповышеиия физико-механических характерис-5 ции 50-92%, линейная усадка 4-25% ири

тик и обеспечения газонепронииаемости угле-950-1 000° С, и углеродсодержащее волокно

пластиков, связуюи1ее смешивают с углерод-берут в количестве 20-150 вес. ч. на 100 вес. ч.

содержащим волокпом, диаметр волокна ко-связующего.

471709 на 0,1-5 мм, атомное отношение водорода

Авторы

Даты

1975-05-25—Публикация

1971-12-28—Подача