4 СЛ

Изобретение относится к пршотовлснию .П1зато кл5 ;у1Я сиитс;5а х/юристого этила.

Известен способ нриготов.чения ката.лизаторно1о комплекса для синтеза х-лористого этила путем растворения хлориетого а.тюминия в толуоле ири 80 С с добавлением во, , в iecoBOM соотношении толуол : хлорисй алюминий ; воды 59,5 : 39,5 : 2,0. При.. овлеиие ко.милекса длится 3ч 1.

Известно.му способу присуши сложность технологии приготовления катализаторно|-о комплекса, новь и енная коррозия анпаратуi bi, высокая температура процесса (80°С), что приводит к тому, что в комплексе происходят различные тер.мохимические превращения с образование.м нродуктов переалкилирования растворителя, которые понижают его каталитическую активность.

Наиболее близки.м к иредлагае.мому является способ приготовления катализаторного комплекса для синтеза хлористого этила путем растворения хлористого алюминия в хлористом этиле. Катализаторный комплекс с концентрацией хлористого алю.миния 0,2 0,5 мас.% получают непосредственно в ходе реакции 2.

Недостатком известного способа является невоз.можность получения каталитического ко.мплекса с повьпиенной концентрацией хлористого алюминия.

Цель изобретения - получение комплекса с повышенной концентрацией хлористого алю.миния.

Поставленная цель достигается тем, что согласно способу нриготов;1ения катализаторного ко.мплекса для синтеза х.лорнстого этила, заключающемуся в ргютворении хлористого алюминия в x.iopi-. гом этиле, это растворение осуществляй/ при темпе)атуре от минус 10 до 20°С в и-л ,че 0,1-(. . с последующим y ia|iiiBaiiiieM : icTEiop:; ;. 10-20°С в течение 0,25- -1 ч ,.о .ч)де:)ж;:../ хлористого алюминия в комп.лсксе .3 -15 мас.%.

Приготовление первичного расл чо1)а Г1|)и температуре ниже .минус 10°С псце.лесообразно, так как с понижением те.мпературы существенно снижается растворимость хлористого алюминия в хлористом этиле.

Приготовление первичного раствора при температуре выше 20°С также нецелесообразно, так как с гювышение.м температурь наблюдаются раз.личпые нреврап1ения х.лористого этила и побочных продуктов синтеза (дихлорэтана и др.) с образованием больnjoro количества газообразных продуктов: этилена,хлористого водорода, этана, метана, пропилена, н бутана, изобутана, винилх.лорида, полимерных смолообразных нродуктов (до 10°/о), высококипящих хлорор1анических примесей, в системе возрастает давление. Вследствие этого понижается активность комплекса, а также требуется специальная аппаратура, выдерживающая высокое дав.ление.

На второй стадии приготовления катализаторного ко.мплекса испарение хлориетого этила целесообразно проводить при давлении близком к атмосферному и температуре не менее 10°С, так как при этих условиях наиболее удобно и безопасно проводить процесс. Проводить испарение при температуре выше 20°С также нельзя вследствие термохимических превращений хлористого этила.

При концентрации хлористого алк миния в комплексе более 15 мас.% а именно при 17-18 мас.%, он начинает выпадать в осадок (твердый А1С1з), поэтому приготовить Катализаторный комплекс с более высокой концентрацией нельзя. Приготов.лоше кмплекса с концентрацией менее 5 мас.% нецелесообразно, из-за необходимости приготовления в этом случае больших его объемов, что явно нетехнологично.

Пример I. В сосуд обьемом 1,5 л, снабженный мешалкой и змеевиком в котором циркулирует теплоноситель - вода, помешают 900 г хлористого этила, показатели качества которого соответствуют требованиям ГОСТ 2769---78. При +11°С растворяют 21,9 г А1С1з при постоянном перемешиваНИИ (300 об/мин) в течение 0,25 ч. Получают раствор хлористого алюминия с концентрацией 2,37 мас.%, раствор прозрачный, слегка желтоватый.

Полученный первичный раствор переносят в выпарной аппарат, представляющий собой сосуд объемом 1,5 л, снабженный выносным циркуляционным контуром с трубчатым испарителем, иподвергают упариванию при 15° С в течение 0,5 ч. Получают 199 г катализаторного комплекса, прозрачного, желтого цвета, с содержанием AlClj И мае. %.

Пример 2. Опыт проводят аналогично опыту, описанному в примере 1. 27,9 г AlClj растворяют в 900 г х.лористого этила при 20°С в течение 0,1 ч. Полученный первичный раствор с концентрацией AlClj 3,01 мас.% переносят в выпарной аппарат и подвергают упариванию при 20°С в течение 0,25 . Получают 186 г прозрачного, желтого цвета катализаторного комплекса с содержанием AlClj 15 мас.%.

Пример 3. Опьгг проводят аналогично опыта.м, описанным в при.мерах 1 и 2. 9,1 г AlClj растворяют в 900 г хлористого этила при температуре в течение 0,5 ч, используя при этом в качестве теплоносителя захоложенный до -15°С раствор СаС в воде с концентрацией 40 мас.%.

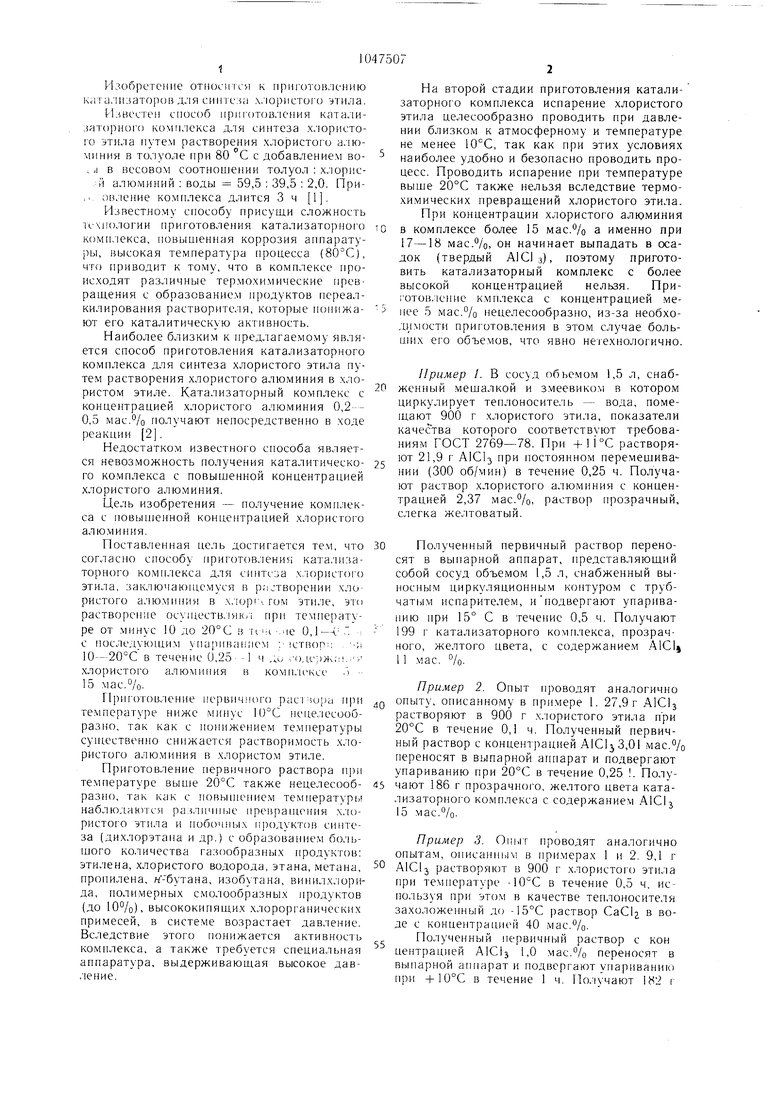

Полученный первичный раствор с кон центрацией AlCi 1,0 мас.% переносят в выпарной аппарат и подвергают упариванию при +10°С в течение 1 ч. Получают 182 г прозрачного, желтого цвета катализаторного комплекса с концентрацией AICI 5 мас.% Катализаторный комплекс, приготовленный предлагаемым способом, содержит компоненты в следующем соотношении, мас.%: Хлористый этил84,3-94,84 Хлористый алюминий5-15 Хлористый водород0,1--0,5 Этилен0,05-0,1 ВодаОтсутствует Смолы0,01-0,1 ТолуолОтсутствует Продукты переалкилирования толуола (бензол, этилбензол и др.)Отсутствуют Катализаторный комплекс, полученный предлагаемым способом, испытывают в процессе получения хлористого этила Пример 4. Катализаторный комплекс с концентрацией А1С1з12 мас°/о. полученный по примерам 1-3, испытывают.в процессе синтеза хлористого этила. Синтез осуществляют в аппарате, который представляет собой цилиндрический сосуд высотой 250 мм, диа.метром 225 мм, объемом 9,93 л, снабженный мешалкой, рубашкой и .,меевиком для охлаждения рассолом - . Исходные газы - этилеь (99%) и хлористый водород (95%), смешанные Р соотношении 1:1,05, подают в аппарат по барботеру в количестве 0,45 м/ч (при н.у.), предварительно заполненный жидким хлористымэтилом с затравкой катализатора/ Процесс осуществляют при температуре миHVC 2-0° С Катализаторный комплекс непрерывно подают в аппарат в таком количестве, которое обеспечивает концентрацию AlClj 0,4 мас.% от загруженной в реактор массы, т.е. 21,5 г/ч. Образующийся хлористый этил но нереточной трубке сливают из реактора-в градуированный сборник. В течение 24 ч получают 15,01 кг хлористого эти.ла, что составляет от теоретически возможного 99,14%. Полученный хлористый этил-сырец подвергают дистилляционной очистке и в результате получают продукт, удовлетворяющий требованиям ГОСТ 2769-78 на высшую категорию качества. Показатели качества продукта приведены в табл. 2. Пример :. Катализаторный ко.мп.лекс с концентрацией AICLj5,l мас.%, полученный как в примерах 1-3, испытывают в процессе синтеза хлористого этила. Синтез хлористого этила осуществляют так, ,как описано в примере 1. Катализаторный комплекс непрерывно подают в аппарат в количестве 50,6 г/ч. В течение 24 ч получают 15,035 хлористого этила, что составляет 99,31% от теоретически воз.можного. Полученный хлористый этил-сырец подвергают дистилляционной очистке и в результате получают продукт, удовлетворя -. щий требованиям ГОСТ 2769-78 на высшую категорию качества. Данные представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации катализаторного комплекса на основе хлористого алюминия | 1986 |

|

SU1412801A1 |

| УСТАНОВКА ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И СОПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА С ЭТИЛЕНОМ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА И СОПОЛИМЕРОВ ПРОПИЛЕНА С ЭТИЛЕНОМ | 2012 |

|

RU2535483C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| Способ управления процессом алкилирования ароматических углеводородов | 1987 |

|

SU1505574A1 |

| Способ выделения хлористого алюминия из реакционной массы алкилирования бензола олефинами | 1982 |

|

SU1076425A1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВЫХ СОЛЬВАТОВ ХЛОРИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2039706C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛ И ИЗОПРОПИЛБЕНЗОЛА | 2002 |

|

RU2233827C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРНОГО КОМПЛЕКСА ДЛЯ СИНТЕЗА ХЛОРИСТОГО ЭТИЛА путем растворения хлористого алюминия в хлористом этиле, отличающийся тем, что, с целью получения комплекса с повышенной концентрацией хлористого алюминия, растворение хлористого алюминия в хлористом этиле осуществляют при температуре от минус 10 до 20°С в течение 0,1-0,5 ч с последующим упариванием раствора при 10-20°С в течение 0,25-1 ч до содержания хлористого алюминия в комплексе 5-15 мас.%.

99,0

0,001

0,05

0,001

Б1шерживает испытанно

ripoO i но содержаниеацетилена и его производных

99,2

99,18

Отсутствует

Отсутствует

0,04

0,04

0,003

0,003

0,0003

0,00032

Выдерживает

Выдерживает испытание испытание

1047507

56

T:.i,iM (д)|)а;)()1. Karii.UKiaToiiHbm ком-пий, что приводит к улучшению качества цеii.iibx, получсмшый coiMaciio ujicM.iai аемом;-;левого продукта. Предлагаемый способ поз.иособу, содержит 1ов)1111снп()с количествоiio.iHCT получить катализаторный комплекс

хлористого алюминия - о---15 мас./о, приза более короткое время, чем известные.

этом li реактор синтеза не вводятся допол-Получаемый катализаторный комплекс не

пительные примеси п продукты, образуюпше-содержит воды, что приводит к знаЧительнося в результате термохимических превраще-му уменьшению коррозии аппаратуры.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЭТИЛА | 0 |

|

SU255231A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3247267, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1983-10-15—Публикация

1981-06-11—Подача