Изобретение относится к способам регенерации катализаторов для алкили- рования бензола олефинами, представ- ; лрюших собой жидкий комплекс хлорида I алюминия, хлористого водорода в сре- I де ароматического углеводорода. I Цель изобретения - снижение расхода активирующего газа, уменьшение j потерь этилена и повышение степени i регенерации за счет добавления к сме ; си газообразных продуктов жидкого i бензола и диэтилбензола в определенном соотношении и проведении обработки при опред 1ленных температурах.

П р и м е р 1. В реактор высотой 7 м, диаметром 1,4 м пропускают чере барботируюшее устройство парогазовую смесь, выходятую из колонны алкилиро вания бензола этиленовой фракцией .коксового газа, состава, об.%; метан АО; этан 20; 5; пропан 7; НС1 1,5; бензол остальное. Расход газа 500 , температура газа 80-85 С. Одновременно с хвостовыми газами в ; реактор снизу подают бензол, диэтил- : бензол и отработанный катализаторный комплекс в количестве 3 м /ч; 0,75 1,5 , соответственно, температура в реакторе 65 С.

РеакциО Нная жидкость через штуцер расположенный в верхней части реактора, поступает в отстойник, где происходит отделение регенерированного комплекса от алкилата.

Регенерированный комплекс затем возвращают в колонну алкилирования. Активность полученного комплекса после регенерации, выраженная в процентах п оглощения непредельных угле- водородов, 97-98%.

В условиях режима алкилирования 1 л бензола и 00 мл регенерированного комплекса в течение 13 ч пропускают этиленовую фракцию коксового газа со скоростью 10 л/ч при 85 С. Выход основного целевого продукта - этилбензола - 27,5 об.%.

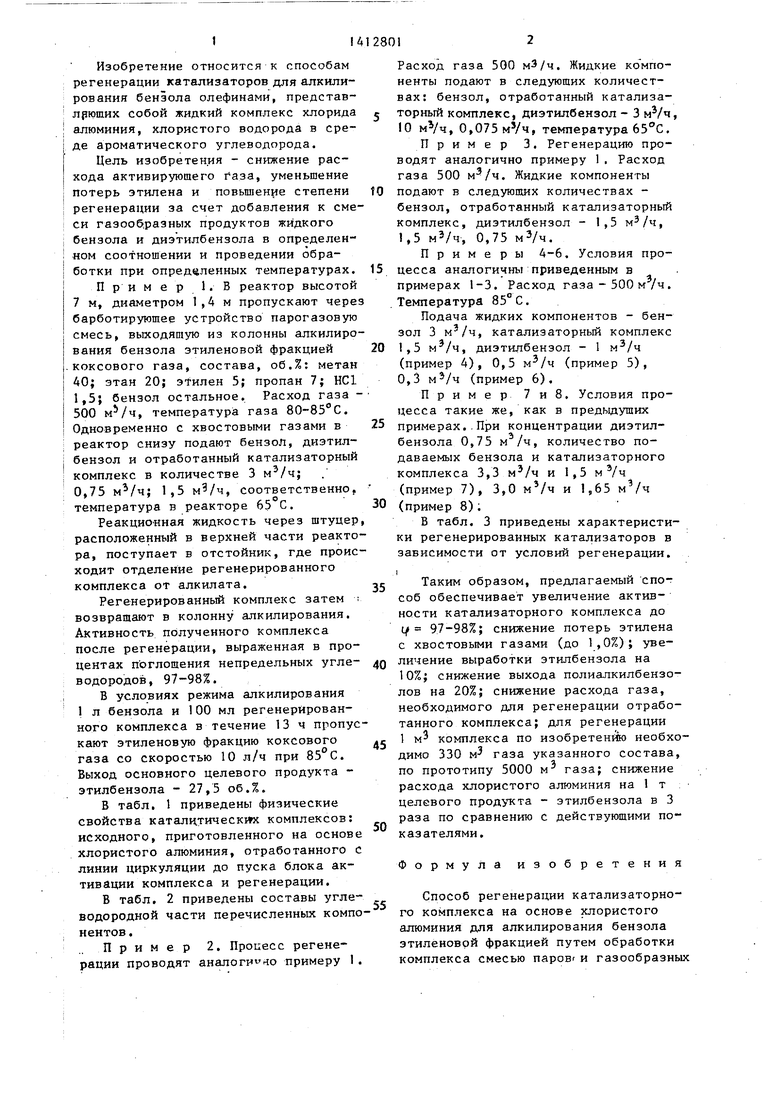

В табл. 1 приведены физические свойства каталитических комплексов: исходного, приготовленного на основе хлористого алюминия, отработанного с линии циркуляции до пуска блока активации комплекса и регенерации.

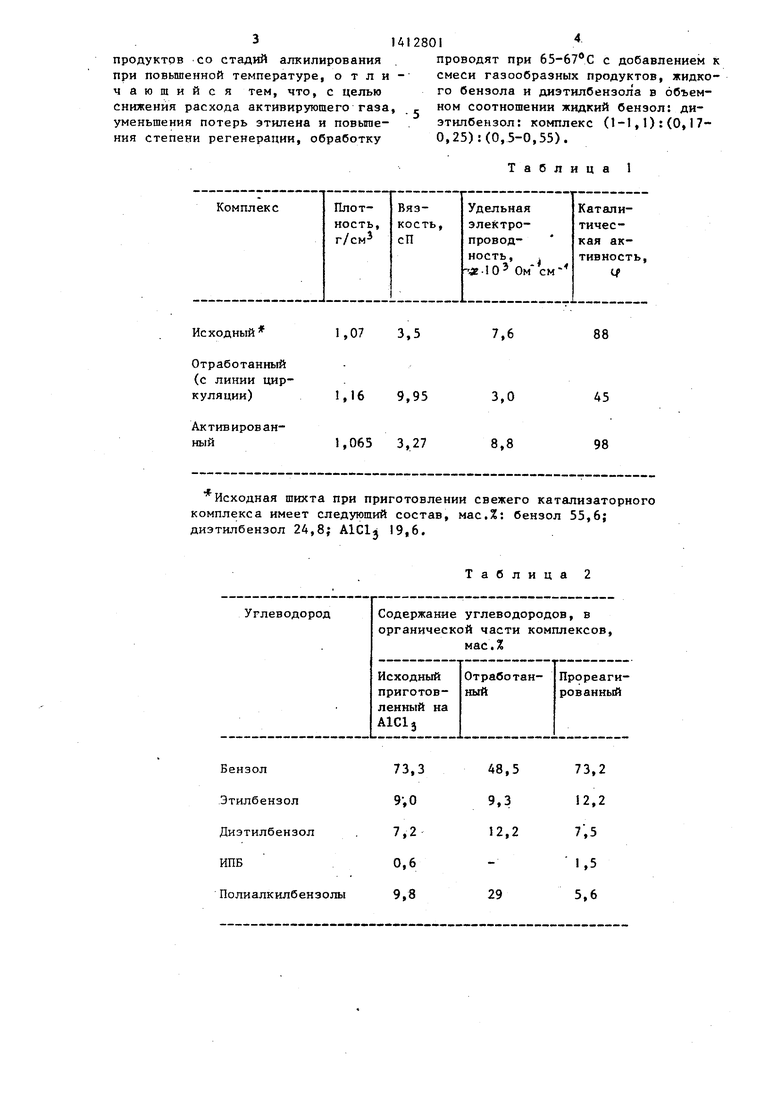

В табл. 2 приведены составы угле- водородной части перечисленных компонентов .

Пример 2. Процесс регенерации проводят аналоги яо примеру 1 .

- O 5

0 5 0

5

0

с

0

Расход газа 500 мЗ/ч. Жидкие ко мпо- ненты подают в следующих количествах: бензол, отработанный катализаторный комплекс, диэтилбензол - 3 MV4, 10 , 0,075м /ч, температура 65 С.

Пример 3. Регенерацию проводят аналогично примеру 1, Расход газа 500 . Жидкие компоненты подают в следующих количествах - бензол, отработанный катализаторный комплекс, диэтилбензол - 1,5 , 1,5 м /ч, 0,75 мЭ/ч.

Примеры А-6. Условия процесса аналогичны приведенным в примерах 1-3. Расход газа - 500 м /ч. Температура 85° С.

Подача жидких компонентов - бензол 3 м /ч, катализаторный комплекс 1,5 , диэтилбензол - 1 (пример 4), 0,5 (пример 5), 0,3 (пример 6).

Пример 7и8. Условия процесса такие же, как в предыдущих примерах..При концентрации диэтилбензола 0,75 м /ч, количество подаваемых бензола и катализаторного комплекса 3,3 м /ч и 1,5 м /ч (пример 7), 3,0 м /ч и 1,65 м /ч (пример 8);

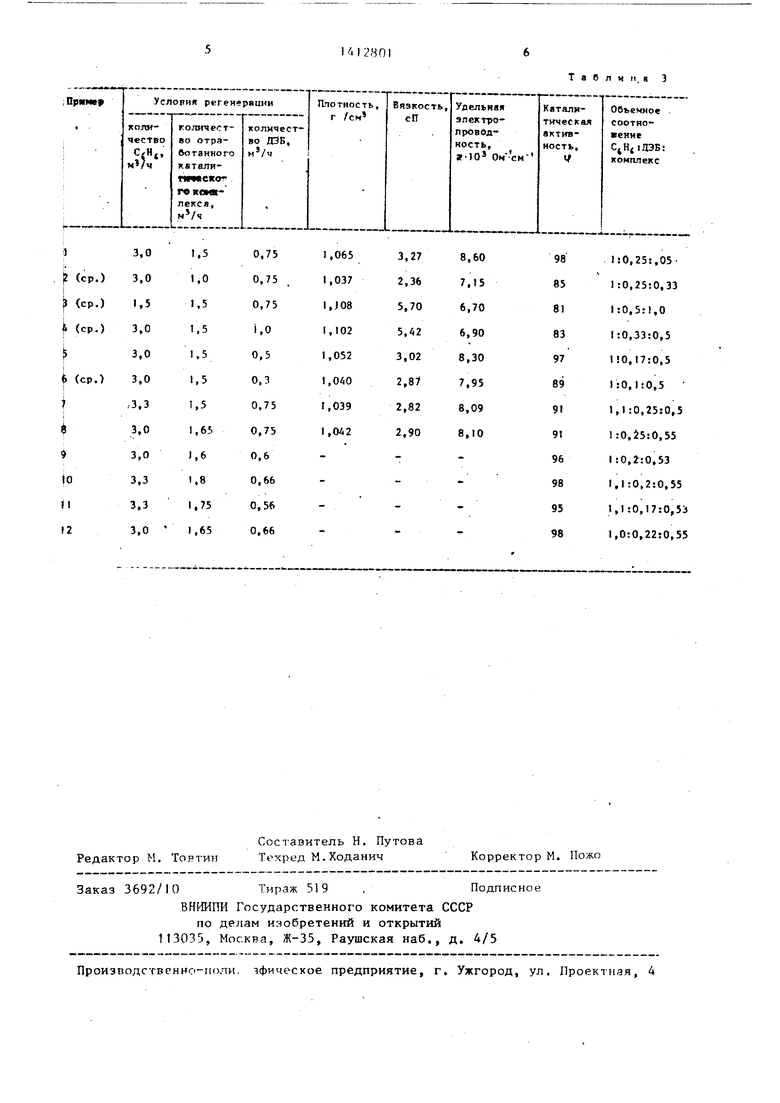

В табл. 3 приведены характеристики регенерированных катализаторов в зависимости от условий регенерации.

I

Таким образом, предлагаемый способ обеспечивает увеличение активности катализаторного комплекса до t/ 97-98%; снижение потерь этилена с хвостовыми газами (до 1,0%); увеличение выработки этилбензола на 10%; снижение выхода полиалкилбензо- лов на 20%; снижение расхода газа, необходимого для регенерации отработанного комплекса; для регенерации 1 м комплекса по изобретению необходимо 330 м газа указанного состава, по прототипу 5000 м газа; снижение расхода хлористого алюминия на 1 т : целевого продукта - этилбензола в 3 раза по сравнению с действующими показателями.

Формула изобретения

Способ регенерации катализаторного комплекса на основе хлористого алюминия для алкилирования бензола этиленовой фракцией путем обработки комплекса смесью паровг и газообразных

продуктов со стадий алкилирования . проводят при 65-67 С с добавлением к при повышенной температуре, о т л и - смеси газообразных продуктов, жидко- чаюшийся тем, что, с целью снижения расхода активирующего газа, уменьшения потерь этилена и повышего бензола и диэтилбензола в объемном соотношении жидкий бензол: ди- этипбензол: комплекс (1-1,1):(О,17- 0,25):(О,5-0,55).

ния степени регенерации, обработку

проводят при 65-67 С с добавлением к смеси газообразных продуктов, жидко-

го бензола и диэтилбензола в объемном соотношении жидкий бензол: ди- этипбензол: комплекс (1-1,1):(О,17- 0,25):(О,5-0,55).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения этил- или изопропил- бензола | 1977 |

|

SU739045A1 |

| Способ получения этилбензола | 1969 |

|

SU335927A1 |

| Способ приготовления каталитического комплекса для алкилирования бензола этиленом | 1985 |

|

SU1264975A1 |

| Способ получения алкилбензолов | 1975 |

|

SU732229A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 2003 |

|

RU2241694C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНЕ ПРИ АЛКИЛИРОВАНИИ РАЗБАВЛЕННЫМ ЭТИЛЕНОМ | 2011 |

|

RU2505515C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ- И АЛКЕНИЛЗАМЕЩЕННЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) | 2002 |

|

RU2266886C2 |

| Способ приготовления катализаторного комплекса для синтеза хлористого этила | 1981 |

|

SU1047507A1 |

| Способ получения алкилпроизводных ароматических углеводородов | 1980 |

|

SU988800A1 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ПОЛУЧЕНИЯ АЛКЕНИЛЗАМЕЩЕННОГО АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 2001 |

|

RU2277081C2 |

Изобре- ение касается каталитической химии, в частности регенерации катализаторного комплекса на основе AlClj, используемого для алкили- рования бензола олефинами в промышленном органическом синтезе. Цель - снижение расхода активирующего газа, уменьшение потерь этилена и повышение степени регенерации. Процесс ведут обработкой комплекса смесью паров и газообразных продуктов,, взятых со стадий алкчлирования, при 65-67 С, причем к полученной смеси добавляют жидкий бензол и диэтилбензол в объемном соотношении бензол - диэтилбензол - комплекс (1-1,1):(О,17- 0,25):(О,5-0,55). Способ позволяет увеличить активность катализаторного комплекса до 97-98% и выработку этил- бензола на 10%, снизить потери этилена с xвocтoвьfми газами до 1 % и выход полиалкилбензолов на 20%. Кроме того, уменьшается расход газа, необходимого для регенерации 1м комплекса с 5000 до 330 м и расход А1С1j на 1 т этил- бензола в 3 раза, 3 табл. S . (Л

Комплекс Плот- Вяз- Удельная Катали- ность, кость, электро- тичес- г/см сП провод- кая акность, . тивность, -«10 Ом см if

)

Исходный 1,07 3,5 7,6 88

Отработанный (с линии циркуляции) 1,16 9,95 3,0 45

Активированный1,065 3,27 8,8 98

Исходная шихта при приготовлении свежего каталиэаторного комплекса имеет следующий состав, мас.%: бензол 55,6; диэтилбензол 24,8; AlClj 19,6,

Таблица 2

Углеводород Содержание углеводородов, в

органической части комплексов, мас.%

Исходный Отработан- Прореаги- приготов- ный рованный ленный на А1С1з

Бензол

Этилбензол

Диэтилбензол.

ИПБ

Полиалкилбензолы

Таблица 1

73,2 12,2

7;5

iJ

(ср.)

(ср.)

f(ср.)

f (ср.)

t

«I 9

0 И

2

Т a в л и II

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ПО ЦИКЛУ ЯРИМОВА | 1999 |

|

RU2160373C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Авторское свидетельство СССР № 762962, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-30—Публикация

1986-11-06—Подача