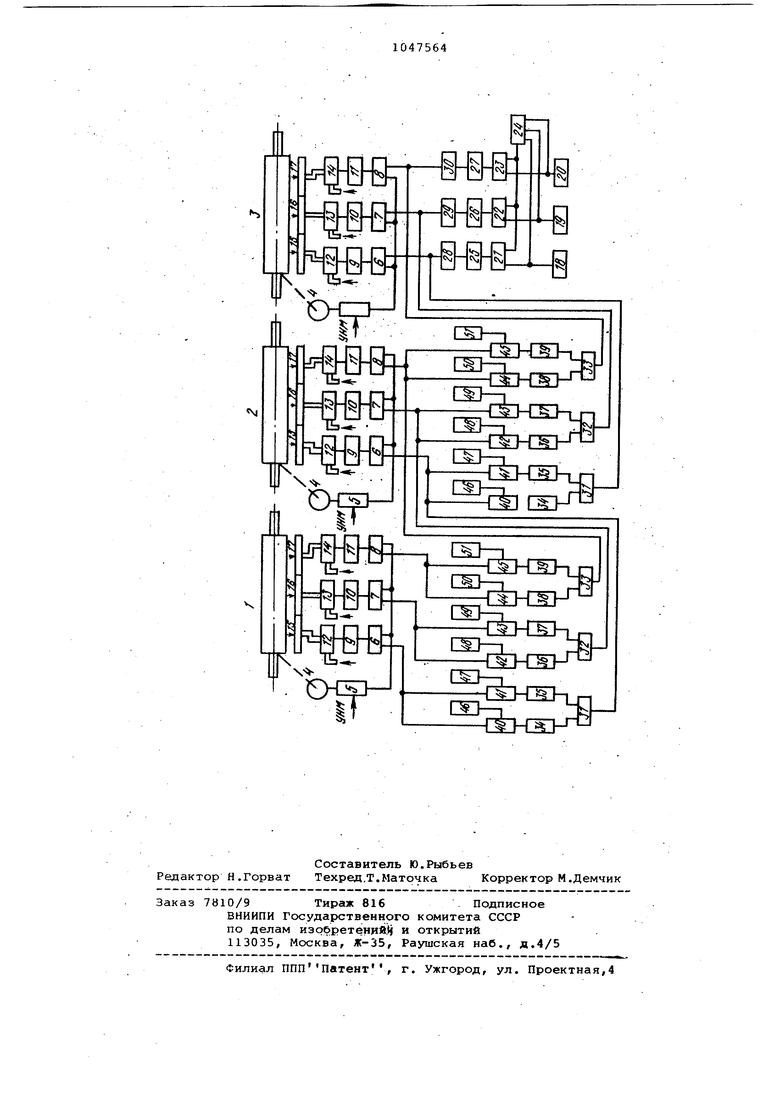

Изобретение относится к прокатно му производству, а именно к средстрам .регулирования формы полосы на станах холодной прокатки, путем пер распределения расхода эмульсии по длине валков. Известно устройство, содержащее установленные над валками коллекторы, соединенные через напорный трубопровод с регулирующим клапаном. Управление работой регулирующего клапана осуществляется через регуля тор охлаждения и исполнительный механизм по сигналам от датчика скорости, сочленного с главным приводом клети 1.1. Однако таким устройством невозможно изменить расход эмульсии по длине бочки валков, что необходимо для изменения тепловой профилировки рабочих валков при управлении проце сом формообразования полосы. Известно также устройство, содер жащее датчики контроля температуры, соединенные через блок логической обработки информации с регуляторами охлаждения, выходы которых через иа гтрлнительные механизмы и клапаны подсоединены к коллекторам секционного охлаждения валков, кроме того, датчики контроля формы через блок логической обработки информации сое динены с цилиндрами гидроотгиба вал ков 12 . . При использовании известного уст ройства необходимо устанавливать датчики контроля формы после каждой клети, -а также датчики кoнтpoля температуры на рабочих валках каждой клети, что приводит к усложнению системы и загромождению межклетевых промежутков многоклетевого стана. Кроме того, исключена возмож ность устранения искажений полосы, вызванных неравномерным износом рабочих валков, так как канал регулирования подачи эмульсии стаби лизирует тепловую профилировку валков по информации от датчиков темпе ратуры, а также известное устр9йств характеризуется небольшими пределам регулирования профиля полосы, в свя зи с тем, что диапазон изменения расхода эмульсии в клети ограничен и определяется производительностью системы приготовления эмульсии. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство содержащее датчики удельных натяжений, установленные за клетью, соеди ненные с первыми входами сумматоров и с блоком логической обработки информации, выход которого подсоединен ко вторым входам сумматоров, выходы сумматоров через формирователи и усилители соединены со входами регуляторов охлаждения, выходы которых через исполнительные механизмы подсоединены к электрическим входам клапанов, гидравлические выходы клапанов соединены с коллекторами, установленными над средней и крайними зонами валков ГЗ. Недостаток .такого устройства при испол ьзовании его на многоклетевых станах заключается в том, что регулирование формы полосы осуществляется в каждой клети автономно без учета взаимного влияния клетей на форму готовой полосы. При этом одновременно изменяется расход эмульсии на всех клетях, устраняя искажения формы полосы по показаниям датчиков удельных натяжений, установленных за каждой клетью. При значительных искажениях формы полосы максимального управляющего воздействия расхода эмульсии, которое определяется производительностью системы приготовления эмульсии на тепловую профилировку рабочих валков одной клети, может быть недостаточно для полной отработки искажений полосы. Цель изобретения - расширение диапазона регулирования формы полосы, повышение ее качества, а также упрощение устройства. Поставленная цель достигается тем, что устройство управления подачей эмульсии на мнотоклетевых станах, содержащее на каждой клети регуляторы охлаждения, выходы первого и третьего регуляторов охлаждения соединены с исполнительными механизмами, которые механически подсоединены к клапанам, гидравлические выходы клапанов соединены с коллекторами, установленными над крайними зонами валков, выход второго регулятора охлаждения соединен С исполнительным механизмом, который механически под: соединен к клапану, гидравлический выход клапана соединен с коллектор ром, установленйьм над средней зоной валков, датчики удельных натяжений, установленные за последней клетью по ХОДУ прокатки, соединенные с первыми входами сумматоров и с блоком логической обработки информации, выход которого подсоединен ко вторым входам сумматоров, выходы сумматоров через формирователи и усилители соединены со вторыми входами регу лятрров последней клети по .ходу прокатки, дополнительно содержит на каждой клети, кроме последней, коммутаторы, инверторы, компараторы, зад атчики формы,причем вторые входы первого, второго и третьего регуляторов охлаждения последующей клети по ходу прокатки соединены с входами соответствующих коммутаторов предыдущей клети по ходу прокатки,первые и вторые выходы которых через соответствующв инверторы подсоединены к первым входам компараторов той ж .клети, ко вторым входам-которых подсоединены задатчики Формщ,выходы компараторов coeдиJ eнJii со вторыми входами первого второго и третьего регуляторов охлаж дения предьодущей клети по ходу про.катки. Упрощение устройства достигается за счет организации выпoлняeIvIыx функ ций использования датчиков удельных натяжений и блоков обработки логичес кой информации всех клетей, за йсклю чением последней, а также уменьшения количества клетей, на которых осуществляется регулирование формы поло сы. . . . . . . Расширение диапазона регулировани формы полосы достигается тем, что при превышении текущим сигналом от датчиков удельных натяжений, .установ ленных за последней клетью, заданной величины, при которой расход эмульсии достигает максимального значения определяемого производительностью -. системы приготовления эмульсии; сигч нал рассогласования передается на .такое .изменение расхода эмульсии :. предыдущей клети по ходу прокатки, при котором смежные клети совместно и согласованно устраняют искажения формы полосы на выходе стана, Принятый принцип управления подачей эмуль сии ведет также к уменьшению уровня расхода эмульсии в каждой клети стана. .,-... ;;, .На чертеже изображена схема устройства управления подачей эмульсии на многоклетевых станах. Устройство содержит рабочие валки клетей 1-3, датчики 4 скорости, соединенные через переключатель 5 с первыми входами первого, второго и третьего регуляторов 6,7 и 8 охлаждения, выходы их соединены с исполт нительными механизмами 9 - 11, котОг рые механически подсоединены к кла- панам 12 - 14, гидравлические выходы последних соединены с коллекторами 15 - 17, установленными над средней и крайними зонами охлаждения валкрв каждой клети,датчики 18 - 20 удельнЬк натяжений (не менее 3)-,установленные за последней клетью по ходу прокатки соедине1 ные с первыми входами суммат ров 21-23 с блоком 24 логической CKSp ботки информации, выход которого : |подсоединен ко вторым-входам сумма-торов 21 - 23, последние через.формирователи 25 - 27 и усилители 28 30 соединены со вторьми входами первого, второго .и третьего регулятрт ров 6,7 и 8 охлаждения последней клети, вторые вxoj№i первого, второго и . третьего регуляторов 6,7 ив охлажг ; дения последукяцей клети по ходу прокатки соединены со входами коммууПторов 31 - 33 (количество их устанавливается по числу зон охлаждения) . предыдущей клети, первые и вторые выходы которыхчерез соответствующие инверторы 34 - 39 (по два на каждую зону охлаждения) подсоединены к первым входам компараторов 40 - 45 той же клети, ко вторым входам которых подсоединены соответствующие эадатчики 46 51 формы (по два на каждую зону охлаждения), выходы компараторов 40 - 45 соединены со вторыми входами первого, второго и третьего регуляторов 6,7 и 8 охлаждения предыдущей клети по ходу прокатки. . . . Работа устройс тва состоит-в том, что по мере поступления металла в валки клетей 1-3 последовательно по управляющему сигналу от устройства наличия металла в валках (УЯМ) каждой клети переключатель 5 подключает датчик 4 скорости к первому входу первого, второго и третьего регуляторов 6,7 и 8 охлаждения, ко торые в зависимости от скорости прокатных валков формируют управляющий сигнал и передают его на исполнительные механизмы 9 - 11. Исяолнительные механизмы 9-11 воздействуют на клапаны 12 - 14, открывая их, и через коллекторы 15 - 17 на валки начинает поступать эмульсия.Начальный, .расход эмульсии на валки при заправочной скорости прокатки определяется коэффициентом усиления регулято-( ров 6 - 8 охлаждения,который установливается при их настройке. . При разгоне стана расход эмульсии на валки растет до уровня пропорционального скорости прокатки. Возникающие в процессе прокатки искажения формы полосы в виде неравномерности поперечного распределения натяжения полосы воспринимаются датчиками 18 20 удельных натяжений, расположенными за последней клетью 3 стана, и преобразуются в электрические сигналы. Зти сигналы поступают на первые входы сумматоров 21 - 23, а также на входы блока 24 логической обработки информации, в котором эти сигналы складываются и затем их сумма делится на число зон измерения.удельных натяжений. Результирующий сигнал из блрка 24 логической обработки инфор мации поступает на вторые входы сум .маторов 21 - 23, в которых этот сиг- нал сравнивается с сигналом, поступающим из соответствующих датчиков 18 - 20 удельнь11Х натяжений. Для случая плоской формы сигналы от датчиков 18 .- 20 удельных натяжений равна между саобой, результирующие сигналы на выходе сумматоров 21 - 23 равны нулю. При появлении волнистости поло-; сы на выходе сумматоров 21 и 23 появляются отрицательные сигналы, которые инвертируются в формирователях 25 и 27,усиливаются в усилителя 28,30 и поступают на вторые входы регуляторов 6 и 8 охлаждения клети 3. Регуляторы 6 и 8 охлаждения, кле ти 3 вырабатывают управляющие сигналы, Которые через исполнительные механизмы 9 и 11 воздействуют на клапаны 12 и 14, увеличивая расход эмульсии на крайние зоны прокатных валков, при т.емпературная соетавлякадая диаметра рабочих валков клети 3 на крайних зонах уменьшается. В то же время положительньайсиг нал с выхода сумматора 22 инвертируется в формирователе 26,- усиливается в усилителе 29 и поступает на второй вход регулятора 7 охлаждения клети 3 который вырабатывает управляющий сигнал, воздействующий через исполнительный механизм 10 на 13, уменьшения расход эмульси на сэредину валков. При этом температурная составляю щая диаметра средней зоны рабочих валков увеличивается. Такое перераспределение охлаждающей эмульсии вдоль бочки валков, вызывающее изме нение тепловой составлякяцей профиля рабочих валков последней клети происходит до востановления плоской формы полосы. Кроме того, положительные сигналы с выходов усилителей 28 и 30 пос т упают на входы коммутаторов 31 и 3 клети 2, которые передают эти сигна лы на входы инверторов 34 и 38. Отрицательные сигналы с вь1ход,ов инверторов 34 и 38 поступают на первы входы компараторов 40 и 44. Отрицательный сигнал с выхода усилителя 29 поступает на вход коммутатора 32 клети 2, который передает сигнал на вход инвертора 36. Положительный сигнал с выхода инвертора 36 поступает на первый вход компаратора 42. .При незначительных искажениях формы полосы типа волнана выходе.стан уровень сигналов на первых входах компараторов 40,42 и 44 клети 2 не превышает уставок/ поступающих на вторые входы их из задатчиков 46,48 50 соответственно и на вьаходах компараторов 40,42 и 44 отсутствуют сигналы, вследствие чего волнистост полосы на выходе стана устраняется только за счет перераспределения эмульсии на валки клети; 3; Значения уставок задатчиков 46,50 и 48 формы клети 2 определяются минимальным и максимальным диапазоном регулирования расхода эмульсии в клети 3 или величиной искажения формы полосы на :выходе клети 3 стана, при которой регулирующее воздействие на перерас пределение расхода эмульсии по длин валков передается на клеть 2. При прев даении сигналами, поступаклцими на первые входы компараторов 40 и 44 клети 2, заданньсс значений, поступающих на вторые входы их из задатчиков 46 и 50 формы, на выходах компараторов 40 и 44 появляются отрицательные сигналы, которые подаются на вторые входы регуляторов 6 и 8 охлаждения клети .2. Регуляторы 6 и 8 охлаждения клети 2 вырабатывают управляющие сигналы, которые через исполнительные механизмы 9 и 11 воздействуют на 12 и 14, уменьшая расход эмульсии на .крайние зоны прокатных валков клети 2, при -этом температурная составляющая диаметра рабочих вал ков клети 2 на крайних зонах увеличивается.В то же времяпри превыш.ении сигналом,поступающим на первый вход компаратора 42 клети 2 заданного значения, поступающего на второй вход его из задатчика 48 формы, на выходе компаратора 42 появляется положительный сигнал, который подается на второй вход регулятора 7 рхлаждения клети 2. Регулятор 7 охлаждения клети 2вырабатывает.управляющий сигнал, который Через исполнительный механизм 10 воздействует на клапан 13, увеличивая расход эмульсии на среднюю зону прокатных валков клети 2, при этом температурная составляющая диаметра .средней зоны рабочих валков клети.2 уменьшается. Подобное перераспределение расхода эмульсии по длине рабочих валков клети 3 и 2 вызывает такие изменения тепловой составлякяцей профиля рабочих валков клети, которые совместно и согласованно устраняютволнистость полосы на выходе стана. Отрицательные сигналы со вторых входов регуляторов 6 и 8 охлаждения клети 2 поступают на выходы коммутаторов 31 и 33 клети 1, которые передают эти сигналы на входы инверторов 34 и 38. Положительные сигналы с выходов инверторов 34 и 38 поступают на первые входыi компараторов 40 и 44. Положительный сигнал со второго входарегулятора 7 охлаждения клети 2 поступает на вход коммутатора 32 клети 1, который передает этот сигнал на вход инвертора 36. Отрицательный сигнал с выхода инвертора 36 поступает на первый вход компаратора 42. При незначительных искажениях формы полосы на выходе стана уровень сигналов на первых входах компараторов 40,42 и 44 клети 1 не превышает уставов, поступакяцих на вторые входы их из задатчиков 46, 48 и 50 форлрл и на выходах компараторов 40,42 и 44 отсутствуют сигналы, вследствие чего волнистость полосы на выходе стана устраняется только за счет перераспределения эмульсии вдоль бочек валков клетей 3и 2. Значени.я уставок задатчиков 46,48 и 50 формы клети 1 определяют ся диапазоном регулирования расхода эмульсии на клети 2 .или величино1й искажения формы полосы на выходе клети 2 стана, при которой регулиру щее воздействие на перераспределенйе расходаэмульсии по длине бочки валков передается на клеть 1. При превышении сигналами, пocтy паклцими на первые входы компараторо 40 и 44 клети 1 заданных значений, поступающих на вторые входы их из задатчиков 46 и 50 формы, йа выХодах компараторов 40 и .44 появляются положительные сигналы,которые подаю ся на вторые входы регуляторов 6 и 8 охлаждения клети 1. Регуляторы 6 и 8 охлаждения клети 1 вырабатывают управляющие сигналы, .которые через исполнительные механизмы 9 и XI воздействуют на клапаны 12 и 14, увеличивая расход эмульсии на крайние зоны прокатных валков клети 1, при этом температурная составляющая диаметра рабочих валков клети 1 на крайних зонах уменьщается. В то же время при превышении сиг налом, поступающим на первый вход компаратора 42 клети 1 заданного знач.ения, поступающего на .второй вход его из задатчика 48 формы, на выходе компаратора 42 появляется отрицательный сигнал,который подает ся на второй вход регулятора охлажд ния 7 клети 1. Регулятор 7 охлаждения клети 1 вырабатывает управляющий сигнал, который через исполнит€ льный Механизм 10 воздействует на клапан 13, уменьшая расход эмульсии на среднюю зону прокатных валков клети 1, при этом температурная составляющая диаметра средней зоны :рабочих валков клети 1 увеличивает|ся. Подобное перераспределение расхода эмульсии по длине бочек рабочи валков клетей 3,2,и 1 вызывает таки изменения тепловой составляющей про ;филя рабочих валков каждой клети стана, которые совместно и согласовано У страняю вголнистость полосы на выходе стана. Согласованность воздействий на вькоде стана достигается тем, что в процессе регулирования используется знакопеременный характер передачи воздействий в клетях стана на форму выходной полосы. I . . , При появлении коробоватости поло |сы на выходе сумматоров 21 и 23 появляются положительные сигналы, кот рые инвертируются в формирователях 25 и 27, усиливаются в усилителях 28 и 30 и поступают на йторые входы регуляторов 6 и 8 охлаждения клети 3. Регуляторы 8 и 6 охлаждения 3 вырабатывают- управляющие сигна лы, котррые через исполнительные механизмы 9 и 11 воздействуют на клапаны 12 и 14, уменьшая расход эмульсии на крайние зоны прокатных валков, при этом температурная составляющая диаметра крайних зон рабочих валков клети 3 увеличивается. В то же время отрицательный сигнал с вы;хода сумматора 22 инвертируется в формирователе 26, усиливается в уси лителе 29 и подается на второй вход регулятора 7 охлаждения клети 3, последний вырабатывает управляющий сигнал, воздействующий через : исполнительный механизм 10 на клапан 13, увеличивая расход эмульсии на среднюю зону валков. При этом iтемпературная составляющая диаметра средней зоны рабочих валков клети 3 уменьшается. Такое перераспределение охлаждающей.. эмульсии вдоль бочки валков, вызыванадее изменение тепло-войсоставляющей профиля рабочих валков последней клети, происходит до восстанфвления плоской формы полосы. Отрицательные сигналы с выходов усилителей 28 и 30 поступают ria входы коммутаторов 31 и 33 клети 2, которые передают эти сигналы на входы инверторов 35 и 39. Положительные сигналы с выходов инверторов 35 и 39 поступают на первые входы компараторов 41 и 45. Положительный сигна л с выхода усилителя 29 поступает на вход коммутатора -32 клети 2, который передает сигнал на вход инвер тора 37. Отрицательный сигн.ал с выхода инвертора 37 поступает на перл (ВЫЙ вход компаратора 43. При незначительных искажениях форг мы полосы типа коробоватости на выходе стана уровень сигналов на первых входах компараторов 41,43 и 45 клети 2 не превышает уставок, поступающих на вторые входы их из задатчиков формы 47,49,51 и на выходах компараторов 41,43 и 45 отсутствуют сигналы, вследствие: чего коробоватость полосы на выходе стана устраня ется только за счет перераспредеЛе НИН эмульсии на валки клети 3. Значения уставок задатчиков 47,51 .и 49 формы клети 2 определяется диапазоном регулирования расхода эмульсии в клети 3 или величиной искажения формы на выходах клети 3 стаSa, при которой регулируйвдее воэд йствие на перераспределение расхода эмульсии по длине валков передается на клеть 2. При превышении сигналами, поступающими на первые входы компараторов 41 и 45 клети 2, заданных значений, поступающих на вторые входы их из. эадатчиков 47 и 51 формы, на выходах омпараторов 41 и 45 появляются по-, ожительные сигналы, которые податся на вторые входы регуляторов охлаждения 6 и 8 клети 2, Регулятор 6и 8 охлаждения клети 2 вырабатыва ют управлякяцие сигналы, которые через исполнительные механизмы 9 и 11 воздействуют на клапаны 12 и 14, увеличивая ра.сход эмульсии на крайние зоны валков клети 2, при этом температурная составляющая диаметра крайних зон рабочих валков клети 2 уменьшается. Кроме того, при превышении, сигналом, поступающим на первый вход компаратора 43 клети 2. заданного значения, поступающего на второй вход его из задатчика 49.фop мы, на выходе компаратора 43 появляется отрицательный/сигнал, который подается на второй вход регулятора 7 охлаждения клети 2. Регулято 7охлаж,цения клети 2 вырабатываете управляющий сигнал, которьй через исполнительный мехайизм 10 воздействует на клапан 13, уменьшая расход эмульсии на среднюю зону прокат ных валков кле-ги ,2, при этом температурная составлянадая диаметра сред ней зоны раб.очйх валков клети 2 увеличивается.. . . . Подобное перераспределение расхода эмульсии по длине бочек валков клетей 3 и 2вызывает такие изменения тепловой составляняцей профиля . рабочих валков к.аждой клети, которые совместно и согласовано устр.аняют коробоватость полосы на выходе стана. . :, . , Положительные сигналы со вторых входов регуляторов б и 8 охлаждения клети 2 поступают на входы коммутаторов; 31 и 33 клети 1, которые передают эти сигналы, на входы инвер торов 35 и 39 с оответственно. Отрицательные сигналы с выходов инёерто ров.35 и 39 поступают на первые вхо ды компараторов 41 и 45. Отрицатель ный сигнал со второго входа регулятора 7 охлаждения клети 2 поступает на вход коммутатора 32 клети 1, который передает этот сигнал на вход инвертора 37. Положительный сигнал с выхода инвертора 37 поступает на первый вход компаратора 43. При незначительнБК искажениях формы полосы на выходе стана уровень сигналов на первых входах компараторов 41,43 и 45 клети 1 не превышает уставок, поступакадих на вторые входы их из .эадатчиков 47, 49 и 51 формы и на выходах компараторов 41, 43 и 45 отсутствуют сигналы, вследствие чего коробоватость полосы на выходе станка устраняется только за счет перераспределения эмульсии вдоль бочек валков клетей 3 и 2. Величины уставок задатчиков 47,49и 51 формы клети 1 определяются диапазоном регулирования расхода эмульсии ка кле 2 или величиной искажения форцы полосы на выходе клети 2, при которой регулирующее воздействие на перераспределение расхода эмульсии по длине бочки валков передается на клеть 1. При превышении сигналами,поступающими на первые входы компараторов 41 и 45 клети 1 заданных значений, поступающих на вторые входы их из задатчиков 47 и. 51 формы, на выходах компараторов 41 и 45 появляются отрицательные сигналы, которые подаются на. Ъторые входы регуляторов 6 и 8 охлаждения клети 1, Регуляторы 6 и 8 охлаждения клети 1 вырабатывают управляющие сигналы, которые через исполнительные механизмы 9 и 11 воздействуют на клапаны 12 и 14, уменьшая расход эмульсии на крайние зоны прокатных валков клети 1, при этом температурная составляющая диаметра крайних зон рабочих валков клети 1 увеличивается, Вто же время при превышении сигналом, поступакщим на первый вход компаратора 43 клети 1 .заданн.ого значения, поступающего ка второй вход его из задатчика 49 формы, на выходе компаратора 43 появляется положительный сигнал, который подается на второй вход регулятора охлаж,дения 7 клети 1. Регулятор 7 охлаждения клети 1 вырабатывает управляющий сигнал, который через исполнитель ный механизм 10 воздействует на клапан 13, увеличивая расход эмульсии на среднюю зону прокатных валков клети 1, при этом температурная составляющая диаметра средней зоны рабочих валков клети 1 уменьшается. По-, добное перераспределение расхода эмульсий по длине бочек рабочих валков клетей 3,2 и 1 вызывает такие изменения тепловой составляющей профиля рабочих валков, каждой клети стана, которые совместно и согласованно устраняют коробоватость полосы на выходе ста:на.Согласованность воздействий на выходе стана.- достигается тем, что в процессе регулирования используется знакопеременный характер передачу воздействий в клетях стана на форму выходной полосы. Экономический эффект от внедрения устройства управления подачей эмульсии на многоклётевыхстанах по предварительным расчетам составляет 285 тыс.руб.в год, что достигается экономией за счет перехода прокаты- ваемого металла из нормальной группы в группу повышенной точности, а таке за C4ef повышения надежности работы механического оборудования и увеличения срока службы еалков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления подачей эмульсии на валки стана холодной прокатки | 1982 |

|

SU1044359A1 |

| Система автоматического управления подачей смазочно-охлаждающей эмульсии | 1982 |

|

SU1015946A1 |

| Система регулирования профиля валков | 1980 |

|

SU899181A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Система автоматической настройки эквивалентной жесткости клети | 1980 |

|

SU884769A1 |

| Устройство для гидроизгиба рабочих валков непрерывного прокатного стана | 1986 |

|

SU1359037A1 |

| Устройство управления прокатным станом | 1985 |

|

SU1268230A2 |

| Устройство для управления прокатным станом | 1982 |

|

SU1080732A3 |

| Устройство управления приводом нажимных винтов клети прокатного стана | 1981 |

|

SU984532A1 |

| Устройство регулирования толщины полосы на непрерывном прокатном стане | 1979 |

|

SU865457A1 |

УСТРОЙСТВОУПРАВЛЕНИЯ ПОДАЧЕЙ ЭМУЛЬСИИ НА МНОГОКЛЕТЕВОМ СТАНЕ, содержащее на каждой клети установленный над средней зоной валков коллектор,, гидравлически соединенный с клапаном,который механически подсоединен к исполнительному .механизму, электрический вход исполнительного механизма соединен с выходом второго регулятора охлаждения, установленные над кр айними зонами валков каждой клети коллекторы, гидравлически соединенные с клапанами, которые механически подсоединены к исполнительным механизмам, электрические входы исполнительных механизмов соединены с выходами первого и третьего регу- j ляторов охлаждения, датчики удельных натяжений, установленные за последней клетью по ходу прокатки, соединенные с первыми входами сумматоров и с блоком логической обработки информации, выход которого подсоединен ко вторым входам сумматоров, выходы сумматоров через формирователи и усилители соединены со вторыми входами первого, второго и третьего регуляторов охлаждения последнвй клети, отличающееся тем, что, с целью расширения диапазона регулирования формы полосы, повышения ее качества, а также упрощения устройства, в нем дополнительно установлены на каждой клети, кроме последней по ходу прокатки, коммутаторы, инверторы, . компараторы, задатчики формы, причем (Л вторые входы первого, второго и трет его регуляторов охлаждения последующей клети по ходу прокатки соединены со входами соответствующих коммутаторов предыдущей клети по ходу прокат- 2 ки, первые и вторые выходы которых через соответствующие инверторы подо соединены к первым-входам компарато-: ров той же клети, ко вторым вхтздам 4 которых подсоединены задатчики форЫ мы, выходы компараторов соединены( со вторыми входами первого, второго сл и Третьего регуляторов охлаждения 0: предыдущей клети по ходу прокатки.

Авторы

Даты

1983-10-15—Публикация

1982-05-24—Подача