Изобретение относится к металлург- гическому производству и может быть использовано при прокатке полос на непрерывных станах.

Цель изобретения - повышение плоскостности прокатываемой полосы.

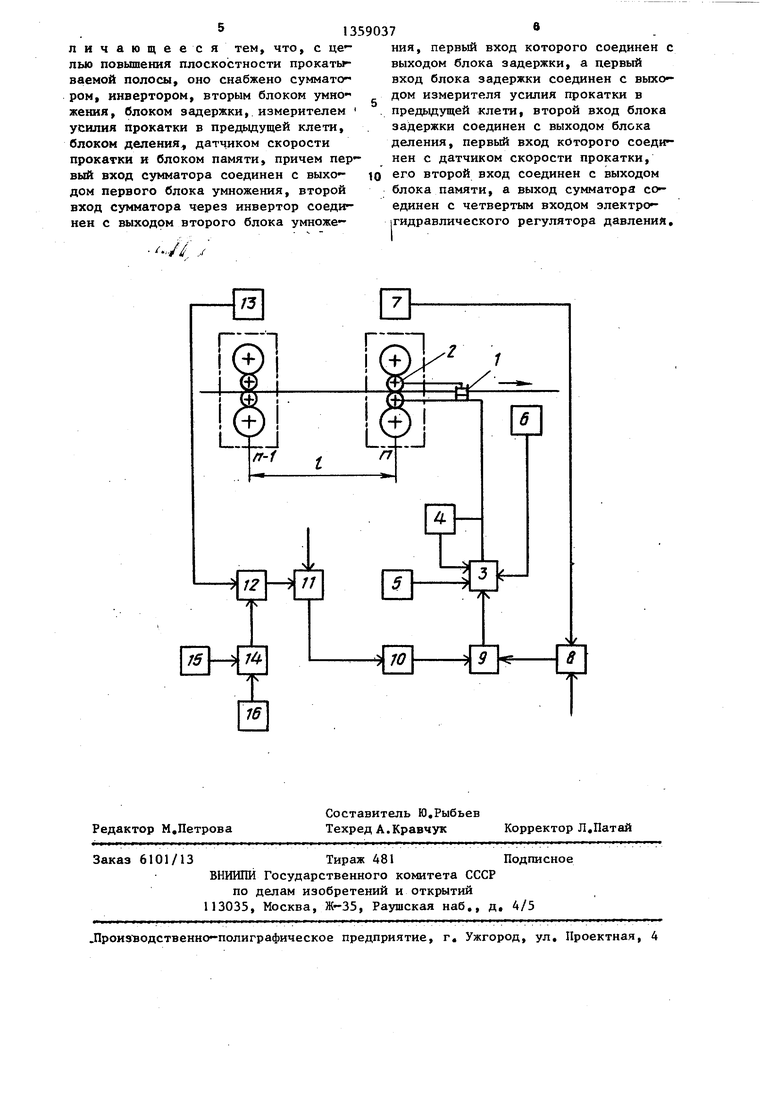

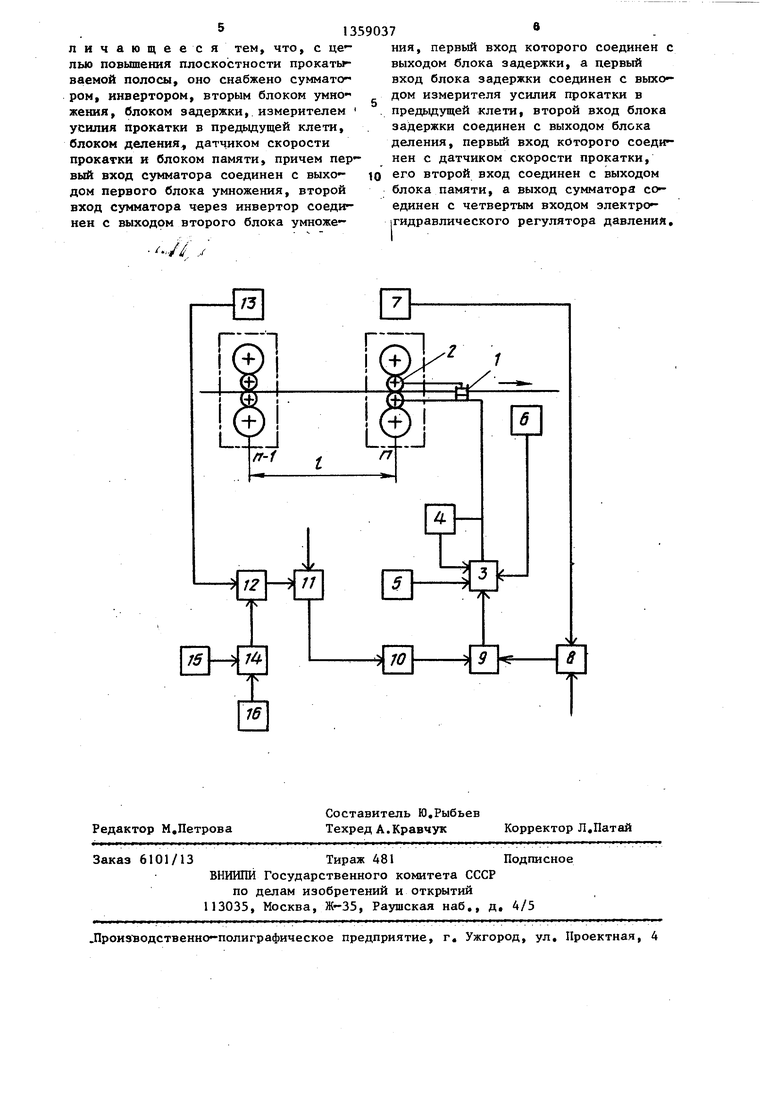

На чертеже представлена блок-схема устройства.

Устройство содержит гидроцилиндг ры 1, соединенные с опорами рабочих валков 2, электрогидравлический регулятор 3 давления, датчик 4 давления, задатчик 5 формы полосы, датчик

6контроля формы полосы, измеритель

7усилия прокатки в клети п, первый блок 8 умножения, сумматор 9, инвертор 10, второй блок 11 умножения, блок 12 задержки, измеритель 13 усилия прокатки в клети п-1, блок 14 деления, датчик 15 скорости прокатки и блок 16 памяти. Выход электрогид- равлического регулятора 3 давления соединен с гидроцилиндрами 1- и входо датчика 4 давления, выход последнего соединен с первым входом электрогидравлического регулятора 3 давления, второй вход которого соединен с за- датчиком 5 формы полосы, третий вход с датчиком 6 контроля формы полосы. Выход измерителя 7 усилия прокатки

в регулирующей клети п соединен с первым входом первого блока 8 умножения, первый вход сумматора 9 соединен с выходом первого блока 8 умноже ния, второй вход через инвертор 10 соединен с выходом второго блока 11 умножения. Первый вход блока 11 умножения соединен через выход и первый вход блока 12 задержки с выходом измерителя 13 усилия прокатки в предыдущей клети п-1, второй вход блока 12 задержки соединен с выходом блока 14 деления, первый вход блока 14 делени соединен с датчиком 15 скорости прокатки, второй вход - с выходом блока 16 памяти. Выход сумматора 9- соединен с четвертым входом электрогидрав лического регулятора 3 давления« Направление прокатки полосы показано стрепкой.

Устройство работает следующим образом.

До начала прокатки на второй вход первого блока 8 умножения вводится информа1щя о передаточном коэффициенте Ка /Р j который связывает изменение усилия uQt, гидроизгиба валков

клети п с изменением усилия 4 Р прокатки в этой же клети п и прказыв.ает, на сколько, например в тоннах, нужно изменить усилие и Q гидроизгиба валков клети п, чтобы компенсировать изменение формы полосы за клетью п вызванное изменением усилия а Р, прокатки в клети п на единицу (на 1 т). На второй вход второго блока 11- умножения вводится информация о передаточном коэффициенте Кд /Р. , который связывает изменение усилия оQ гидроизгиба рабочих валков клети п с изменением усилия & Р„ прокатки в смежг- ной (предыдущей по ходу) прокатки клети п-1 и показывает, на сколько нужно изменить усилие д Q,. гидроизгиба валков в клети п, чтобы компенсировать изменение формы полосы за клетью п, вызванное изменением усилия аР„ , прокатки в предьщущеЙ клети п-1 на единицу. Значения передаточных коэфг фициентов Ка /р и Кд /Р„- определяются параметрами прокатьшаемой полосы и параметрами клети.

При появлении, например, увеличения на л Р„ усилия прокатки в клети п при коррекции величины раствора валков с целью уменьшения толщины полосы за клетью п до номинальной сигнал

4Р С измерителя 7 усилия прокатки поступает на первый вход первого блока 8 умножения, где умножается на коэффициент . С выхода блока В сигнал +4Ph через сумматор 9 поступает на четвертый вход электро- гидравлического регулятора 3, который изменяет (в данном случае увеличивает) давление жидкости в гидроц1г- линдрах 1, а следовательно, и усилие противоизгиба рабочих валков- 2 на величину

uQ« +ftPn- Ка, /Р ,

чем достигается перераспределение обжатий по щирине полосы в клети п, которое компенсирует перераспределение обжатий в клети п, вызванное изменением усилия прокатки в клети п на dР . Поддержание давления в гид35

роцнлиндрах 1 на заданном уровне обеспечивается обратной связью по давлению посредством датчика 4 дав- 55 ления.

Поскольку каналом управления по отклонению усилия прокатки из-за неточности в определении коэффициента К«„/Рц, а также из-за причин, кото31359037

рые могут не сказываться на изменении общего усилия прокатки, но влияют на перераспределение обжатия по ширине полосы, искажения формы полосы могут быть устранены не полностью. Окончательное исправление искажения формы полосы осуществляется по сигналам от датчика 6 контроля формы полосы , если фактическое отклонение плоскостности ю превьшает допустимое, заданное задат- чиком 5 формы полосы, В оп1Гсанном случае предлагаемое устройство работает так же, как известное устройство.

При появлении приращения усилия 15 прокатки не только в клети п, но и в клети п-1, например при увеличении толщины проката, а тем более, если производится дополнительное обжатие

Время Т вычисляется в блоке 14 деления по выражению 1/V, где 1 - расстояние между клетями п и п-1, V- скорость прокатки. Сигналы, пропорциональные 1 и V поступают в блок 14: V - на первый вход с датчика 15 скорости прокатки; 1 (const) - на второй вход с блока 16 памяти,

I

Предлагаемое устройство за счет

дополнительно примененных элементов: сумматора 9, инвертора 10, второго блока 11 умножения, блока 12 задержки, измерителя 13 усилия прокатки в предыдущей клети, блока 14 деления, датчика 15 скорости прокатки и блока 16 памяти с их связями позволяет в процессе прокатки полосы более точно

утолщения посредством работы нажимных 20 ° сравнению с известным устройством

механизмов клетей п и п-1, с измерителя 13 усилия прокатки в предащущей клети сигнал приращения +йР„ усилия прокатки в клети п-1 поступает в блок 12 задержки, с выхода которого через время С , равное прохождению полосой расстояния от клети п-1 до клети п, поступает на первый вход второго блока 11 умножения,, где ум- ножает я на коэффициент Ка « С выхода блока 11 сигнал Kg /Р„ поступает на вход инвертора 10, а с его выхода сигнал противоположного знака -лРр,./ Kg /Р„ поступает на второй вход сумматора 9, на первый вход которого поступает, как описано ранее в предьодущем случае, сигнал

+йР„

Ка. /РИ

С выхода сумматора 9

сигнал (+АРл К4 /Р„-лР„,-КоУР„. ) поступает на четвертый вход электро- гидравлического регулятора 3., который изменяет давление жидкости в гидроцилиндрах 1, а следовательно, и усилие противоизгиба валков 2 на величину

Ка, /Р„ -дП,,-Ка„/,,,

AQ« ЛР.

т.е. в этом случае данное устройство за счет учета влияния изменения усилия прокатки в предыдущей клети п-1 на изменение формы полосы за клетью п создает усилие противоизгиба л Q, на величину д Р . Ка /Р„, меньшую, чем создает в этом случае известное устройство. Созданное усилие достаточно для исправления искажения формь полосы за клетью п, вызванное приращениями усилий прокатки в клетях п и n-t.

Время Т вычисляется в блоке 14 деления по выражению 1/V, где 1 - расстояние между клетями п и п-1, V- скорость прокатки. Сигналы, пропорциональные 1 и V поступают в блок 14: V - на первый вход с датчика 15 скорости прокатки; 1 (const) - на второй вход с блока 16 памяти,

I

Предлагаемое устройство за счет

дополнительно примененных элементов: сумматора 9, инвертора 10, второго блока 11 умножения, блока 12 задержки, измерителя 13 усилия прокатки в предыдущей клети, блока 14 деления, датчика 15 скорости прокатки и блока 16 памяти с их связями позволяет в процессе прокатки полосы более точно

корректировать искажершя формы полосы за клетью п за счет того, что при опредео5ении корректирующего изменения усилия гидроизгиба учитывается и изменение усилия прокатки в предьщу- щей смежной клети п-1, что повышает плоскостность полосы за регулирующей

клетью По

I

Некоторое изменение толщины поло- сы при изменении усилия гидроизгиба на л d при необходимости устраняется системой регулирования толщины (на схеме не показана) путем изменения зазора л S между рабочими валками 2 на величину л S. л Q,/MK , где М, - модуль жесткости клети

Формула изобретения

Устройство для гидроизгиба рабочих валков непрерывного прокатного стана, содержащее гидроцилиндры, соединенные с опорами валков, электро- гидравлический регулятор давления,

датчик давления, задатчик формы полосы, датчик контроля формы полосы,измеритель усилия прокатки и первый блок умножения, при этом выход элект- рогидравлического .регулятора давления

соединен с гидроцилиндрами и входом датчика давления, выход которого соединен с первым входом электрогидравлического регулятора давления, второй и третий входы которого со-

единены соответственно с задатчиком формы полосы и датчиком контроля формь) полосы, а выход измерителя уси- лия прокатки соединен с первым нхо- ом первого блока умножения, о т -

пичающееся тем, что, с лыо повьшения плоскостности прокатываемой полосы, оно снабжено суммато ром, инвертором, вторым блоком умно жения, блоком задержки, измерителем усилия прокатки в предыдущей клети, блоком деления, датчиком скорости прокатки и блоком памяти, причем пер вый вход сумматора соединен с выходом первого блока умножения, второй вход сумматора через инвертор соедиг- нен с выходом второго блока умноже-

- //

Редактор М.Петрова

Составитель Ю.Рыбьев Техред А.Кравчук

Заказ 6101/13Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

НИН, первый вход которого соединен с выходом блока задержки, а первый вход блока задержки соединен с выходом измерителя усилия прокатки в предыдущей клети, второй вход блока задержки соединен с выходом блока деления, первый вход которого соединен с датчиком скорости прокатки, его второй вход соединен с выходом блока памяти, а выход сумматора соединен с четвертым входом электро- гидравлического регулятора давления.

Корректор Л«Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство для регулирования раствора и профиля валков листопрокатного стана | 1981 |

|

SU1014615A1 |

| Устройство противоизгиба валков | 1984 |

|

SU1202655A2 |

| Устройство для автоматического регулирования формы полосы | 1990 |

|

SU1705072A1 |

| Устройство для регулирования раствора валков прокатного стана | 1988 |

|

SU1524953A1 |

| Устройство для регулирования межвалкового зазора | 1985 |

|

SU1271603A1 |

| Устройство противоизгиба валков | 1981 |

|

SU995948A2 |

| Устройство для регулирования формы полосы в процессе непрерывной прокатки | 1990 |

|

SU1729644A1 |

| Устройство для компенсации эксцентриситета валков прокатной клети | 1990 |

|

SU1704871A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС | 2000 |

|

RU2189875C2 |

Изобретение относится к металлургическому производству и может быть использовано при прокатке полос на непрерывных станах. Цель изобретения - повышение плоскостности прокатываемых полос - достигается благодаря учету изменения усилия прокат ки в предыдущей по ходу прокатки смежной клети, влияющего на форму полосы за последующей регулирующей клетью. 1 ил. (Л со СП со со

| Рокотян E.G., Рокотян С.Е, Энергосиловые параметры обжимных и листовых станов | |||

| М.: Металлургия, 1968, с | |||

| Льночесальная машина | 1923 |

|

SU245A1 |

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Котел | 1921 |

|

SU246A1 |

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Лямбах Р.В., Штукинский В.И | |||

| - М.: Металлургия, 1961, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1987-12-15—Публикация

1986-07-18—Подача