Область техники, к которой относится изобретение

Изобретение относится к технологии пористых керамических материалов и может быть использовано в приборостроении и технологии изготовления конденсаторов переменной емкости, в том числе чувствительных элементов влажности газов.

Уровень техники

Известен способ получения пористой алюмооксидной керамики [1], для изготовления изделий, эксплуатируемых в качестве высокотемпературной теплоизоляции (или теплозащиты), термостойкого огнеприпаса, носителей катализаторов, фильтров для очистки жидких и газовых сред. Пористую алюмооксидную керамику в известном способе получали смешиванием алюминиевой пудры марки ПАП, взятой в количестве 30-70 об. %, алюмооксидного порошка, состоящего из пористых сферолитов, и водного раствора ПВС (2-7 мас. % на сухой остаток вещества). Предварительно алюминиевую пудру нагревали до 360-370°С и выдерживали 3-5 ч, а порошок оксида алюминия термообрабатывали при 1320-1370°С в течение 1-3 ч. Из высушенной шихты при 50-500 МПа прессовали сырец, из которого выжигали ПВС при 340-355°С в течение 1-5 ч, после чего проводили его термообработку на воздухе, нагревая со скоростью 20-25°С/мин до 500-550°С с выдержкой 5-15 мин, затем продолжали нагрев со скоростью 20-30°С/мин до 700-750°С с последующей выдержкой 10-30 мин и спекали на воздухе при 1450-1500°С в течение 0,5-1,0 ч. Фазовый состав керамики представлен α-Al2O3, общая пористость 42-52%, открытая пористость - 38-50%, прочность при изгибе - 10-50 МПа, коэффициент теплопроводности на воздухе при 1000°С-1,8-2,3 Вт/м⋅К. В

Недостатком известного способа, при высокой термостойкости и механической прочности, низкая доля открытой пористости, составляющая 38-50%. Так же в известном решении неизвестна стойкость материала к агрессивным кислым и щелочным средам.

Раскрытие сущности изобретения

Технология изготовления пористой керамики заключается в следующем:

- керамический порошок смешивается с порошком алюминия и пластификатором;

- из смеси формуются, прессуются и обжигаются заготовки;

- из заготовок вымывается модифицирующий порошок.

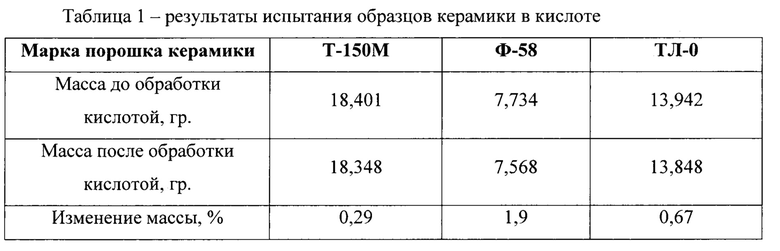

В качестве керамического порошка может быть применен Т-150М, Ф-58, ТЛ/0. Для применения в агрессивных кислых и щелочных средах изделие следует изготавливать из Т-15 ОМ, обладающего наибольшей устойчивостью к воздействию кислот, для менее активных сред применимы Ф-58, ТЛ/0 и другие керамические порошки. В таблице 1 приведены результаты испытания изделий из указанных керамических порошков в концентрированный соляной кислоте в ультразвуковой ванне в течение 4 часов при температуре раствора 60°С.

Для изготовления пористой керамики шихту готовили путем смешивания сухих керамических порошков с алюминиевой пудрой марки ПАП, взятой в количестве 30-75 об. % и ПВС в количестве 2-7% в пересчете на сухую массу смеси порошков. Шихту формуют и прессуют при давлениях от 50 до 70 МПа.

Формованные образцы отжигаются в агрессивной кислородной среде при температуре 1395°С в течение 48 часов. После чего производится вымывание в кислоте в ультразвуковой ванной в течение 40 минут, и нейтрализация щелочным раствором соды.

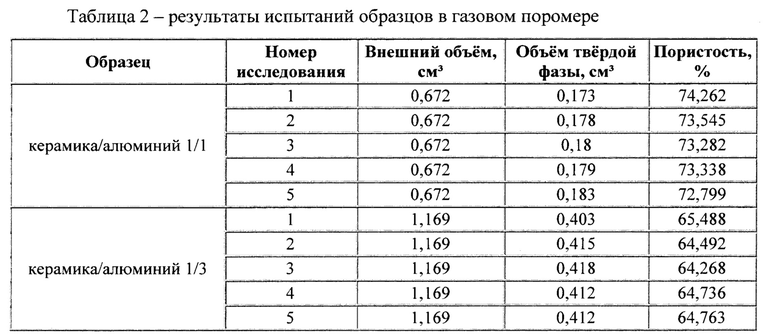

По результатам испытания в газовом поромере наибольшая открытая пористость образцов составляет 74%. Данные исследований других образцов приведены в таблице 2.

Для контроля механических свойств изделий проводилось испытание образцов на поромере (для испытаний бурового керна) под давлением 24 МПа.

Капиллярный эффект материала (относительно воды) проверен методом насыщения / обеднения испытываемых образцов влагой в камере влаги с последующим взвешиванием.

Задача, на решение которой направлено данное изобретение заключается в создании способа получения пористой керамики, обладающей стабильными капиллярными свойствами (для воды, содержащейся в газах и жидкостях), сочетающей в себе достаточно высокие показатели пористости материала, стойкости к агрессивным и кислым и щелочным средам, а также прочности при воздействии высоких значений давления (равномерно-распределенное давление при воздействии, например, в газовой среде) до 24 МПа.

Осуществление изобретения

Техническим результатом изобретения является создание керамики с капиллярами по всему внутреннему объему изделия, увеличение доли открытой пористости материала, обеспечение стойкости к агрессивным кислотным и щелочным средам, пригодной к эксплуатации в диапазоне от -100 до 650°С и абсолютным давлением от 0 до 24 МПа в газовой и жидкостной среде (при воздействии по всей площади изделия), а также снижение температуры спекания до 1395°С.

Технический результат достигается путем:

- приготовления шихты путем циклонного смешивания сухой алюминиевой пудры, состоящей из частиц сферической формы, с сухими керамическими порошками в объемном соотношении от 30 до 75% алюминиевой пудры по отношению к керамическому порошку;

- добавление в смесь водного раствора поливинилового спирта ПВС 2-7 мас. % на сухой остаток вещества и перемешивание;

- прессование из шихты заготовки при давлениях от 50 до 70 МПа с последующим спекание в воздушной среде при температуре 1395°С в течение 48 часов;

- вымывание алюминиевой пудры из спеченной заготовки в 24% соляной кислоте под воздействие ультразвука в течение 40 минут.

Для получения шихты в заявленном способе в качестве исходного сырья использовали два основных порошковых компонента: алюминиевую пудру марки ПАП-2 (ГОСТ 5494-95) и керамический порошок марок Т-150М, Ф-58, ТЛ/0. Для вымывания алюминиевой пудры из заготовки применяется ультразвуковая ванная и 24% соляная кислота.

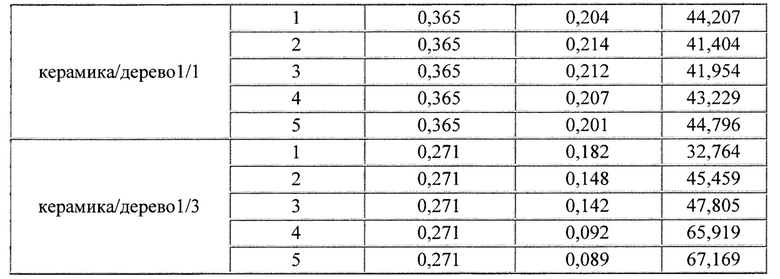

Так же в ходе испытаний в качестве порообразователей применялись древесные мелкодисперсные опилки. Результаты испытаний в поромере приведены в таблице.

Таблица 3

В связи с низкой пористостью относительно образцов выполненных с примесью алюминия, и низкой механической прочностью древесные опилки не применяются.

В процессе сухого циклонного смешивания наноразмерная пылевидная фракция алюминиевой пудры заполняет поровое пространство между частицами керамического порошка.

В ходе спекания частицы алюминия переходят в жидкую фазу и связываются друг с другом. При вымывании частиц алюминия кислотой образуется сквозная пористость - капилляры.

Таким образом, техническая задача данного изобретения выполнена - достигнуто увеличение доли открытой пористости материала, образующей капиляры, и его стойкость к воздействию кислот и щелочей, при достаточно высокой прочности по воздействующему давлению.

Список источников:

1. Ситников А.И. Способ получения пористой алюмооксидной керамики. RU 2610482, С04В 35/111, опубл. 13.02.2017 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2010 |

|

RU2453517C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2584992C1 |

| Способ получения высокопористой корундовой керамики | 2023 |

|

RU2821454C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2004 |

|

RU2266270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЦИРКОНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2009 |

|

RU2400451C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КОНСТРУКЦИОННОЙ КЕРАМИКИ | 2014 |

|

RU2581183C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2545270C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2012 |

|

RU2522487C2 |

Изобретение относится к технологии пористых керамических материалов и может быть использовано в приборостроении и технологии изготовления конденсаторов переменной емкости, в том числе чувствительных элементов влажности газов. Техническим результатом изобретения является создание керамики, стойкой к агрессивным кислотным и щелочным средам, с капиллярами по всему внутреннему объему изделия, увеличение доли открытой пористости материала. Способ получения пористого керамического материала включает приготовление шихты путем смешивания сухих керамических порошков с алюминиевой пудрой марки ПАП, состоящей из частиц сферической формы, и поливинилового спирта (ПВС) в соотношении, соответственно, сухие керамические порошки 70-25 об.%, алюминиевая пудра 30-75 об.% и водный раствор ПВС в количестве 2-7% в пересчете на сухую массу смеси порошков. Высушенную шихту прессуют под давлением 50-70 МПа, заготовку спекают в воздушной среде в течение 48 часов при температуре 1395°С, после чего вымывают алюминиевую пудру кислотой в ультразвуковой ванне. В качестве исходного сырья использовали два основных порошковых компонента: алюминиевую пудру марки ПАП-2 (ГОСТ 5494-95) и керамический порошок марок Т-150М, Ф-58, ТЛ/0. 3 табл.

Способ получения пористого керамического материала с высокой стойкостью к воздействию температуры и давления в агрессивных кислотных и щелочных средах, включающий приготовление шихты путем смешивания сухих керамических порошков с алюминиевой пудрой марки ПАП, состоящей из частиц сферической формы, и ПВС, в соотношении, соответственно, сухие керамические порошки 70-25 об.%, алюминиевая пудра 30-75 об.% и водный раствор ПВС в количестве 2-7% в пересчете на сухую массу смеси порошков, сушку шихты, прессование из шихты сырца под давлением 50-70 МПа, спекание в воздушной среде, отличающийся тем, что спекание производится в течение 48 часов при температуре 1395°С, образование пор производится путем вымывания порообразователя кислотой под воздействием ультразвука, при этом пористость обладает капиллярным эффектом для жидкостей.

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТЫХ ЯЧЕИСТЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2377224C1 |

| КЕРАМИЧЕСКИЙ ВЫСОКОПОРИСТЫЙ БЛОЧНО-ЯЧЕИСТЫЙ СОРБЕНТ ДЛЯ УЛАВЛИВАНИЯ РАДИОАКТИВНОГО ЙОДА И ЕГО СОЕДИНЕНИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2014 |

|

RU2576762C1 |

| Автоматическое устройство для нагрузки и управления движением вагонетки подвесной электрической железной дороги | 1926 |

|

SU12113A1 |

| EP 1329439 A1, 23.07.2003 | |||

| CN 104446635 B, 18.05.2016 | |||

| DE 10013378 A1, 04.10.2001. | |||

Авторы

Даты

2020-09-11—Публикация

2018-11-29—Подача