4f

4;:

sl

а to

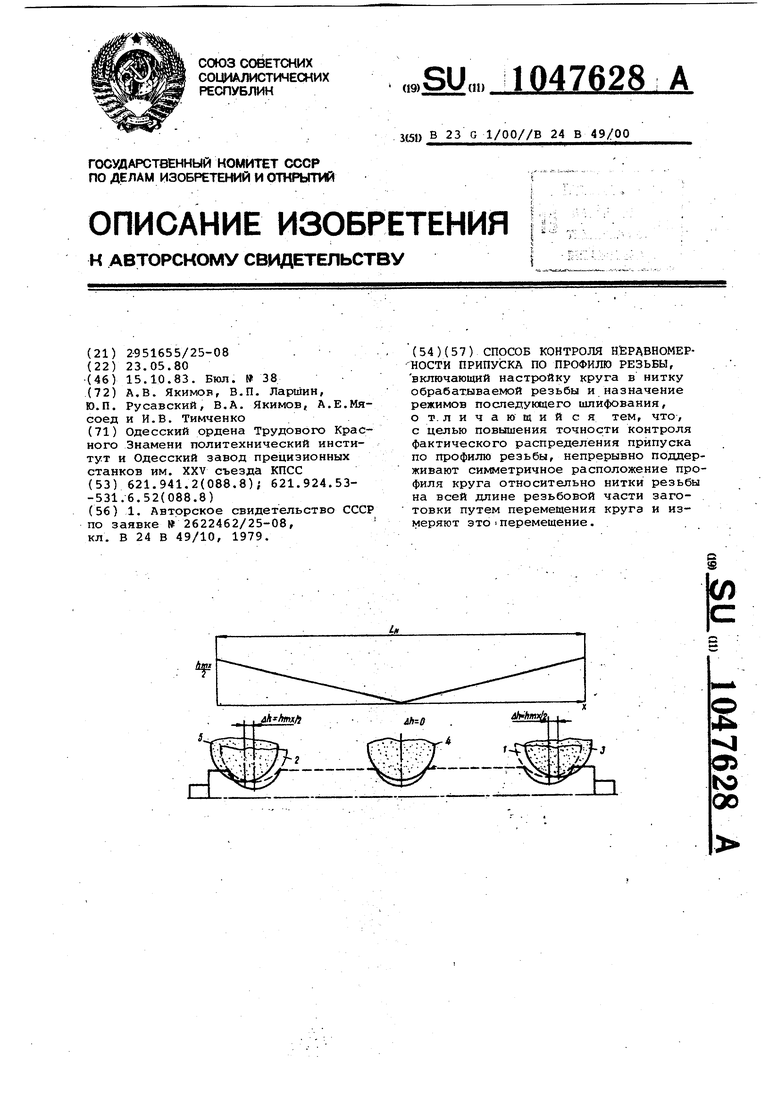

00 Изобретение относится к машиностроению, в частности станкостроени и может быть -применено при разработ ке реэьбошпифовальных станков с про граммным и адаптивным управлением, а также для-активного контроля исход ной погрешности резьбы. Наиболее близким по технической сущности к предлагаемому является способ,-заключающийся в том, что на первом (настроечном) прюходе шли фовальный круг работает только одни (правым или левы профилем, и следовательно, в измеренных значениях электрических параметров привода шлифовального круга или изделия отражается исходное фактическое рас пределение припуска по профилю резь бы, вызванное накопленной погрешностью шага f . Недостатком этого способа является низкая точность контроля фактического распределения припуска, так как в измеренных значениях электрических параметров отражается не тол ко распределение припуска, но и режущая способность резьбошлифовальнрго круга. В результате точность ука занного способа крн-троля неравномерности припуска на настроечном пр ходе составляет (0,05 - 0,1) мм. Дальнейшая обработка сопровождается повышением теплонапряженности, что приводит к шлифовочным дефектам (при жогам и микротрещинам). Цель изобретения - повышение точности контроля фактического распределения припуска по профилю резьбы. Поставленная цель достигается тем, что согласно способу контроля неравномерности припуска по профилю непрерывно поддерживают симметричное расположение профиля круга относительно нитки резьбы на всей длине резьбовой частизаготовки путем перемещения круга и измеряют это перемещение. Поскольку продольная (осевая) деформация длинных валов, возникающая вследствие нагрева и термической обработки, равномерно распределяется по их длине, то по максимальной деформации можно определить величину, несоответствия шагов резьб обрабатываемого винта и ходового винта станка на любом участке вала по формулеи i -TiT где A.h фактическое смещение - профиля обрабатываемой резьбы относительно профиля шлифовального круга в точйе с координатой х ; Ьщ,- -величина приращения углово го положения корректора между настройками на крайних нитках резьбы; иц - расстояние между участками настройки (длина fje.ab- . бовой части изделия); X - расстояние шлифовального круга от середины резьбовой части изделия. На чертеже приведена схема, поясняющая процесс позиционирования профиля круга.относительно -профиля обрабатываемой резьбы. При шлифовании резьбы, например, ходовых винтов качения из-за осевой деформации заготовок имеет место , неравномерное распределение припус ка. , ; .Для выявления .распределения припуска шлифовальный круг настраивают симметрично обрабатываемому профилю на первом витке резьбьа (в начале резьбовой части изделия) до ка- . сания с этим профилем (положение инструмента 1). Настройку -производят известным способом, и фиксируется положение корректора.. l-a первом настроечном проходе производя.т- настройку шлифовального круга в нитку резьбы, например, на участках, разделенных интервалами в пять шагов резьбы. При окончании каждой операции попадания в нитку измеряют положение корректора, например, при помощи сельсин-датчика и фиксируют это положение дискретно на протяжении прохода. - Одновременно и-змеря т и фиксируют величину продольного перемещения шлифовального круга относительно резьбовой поверхности, например, при помощи датчика оборотов детали. На последнем (в конце резьбовой части изделия) витке резьбы прекращают операцию настройки шлифовального круга и измерения углового перемещения корректора (положения инструмента 2) . Одновременно фиксируют максимальную величину перемещения корректора, которая определя ет несоответствие шага обрабатываемой резьбы шагу резьбы ходового винта станка. Максимальную из зафиксированных величин углового перемещения KOpp€j.Kтора сравнивают с предельно допустимым значением и определяют пригодность заготовок для последующего резьбошлифования. При превышении фактической погрешностью резьбы предельно допустимого значения за- . готовка бракуется, так как припуск на дальнейшую обработку недостаточен. Это позволяет избежать обработки бракованных деталей. Если погрешность резьбы меньше предельно допустимого значения, то шлифовальный круг перемещают корректором на половину максимальной величины смещения круга, зафиксированного между настройками. Этим достигается уменьшение необходимого на последующую обработку припуска в два раза, а также позиционирование круга в положения 3, 4 и 5 относительно профиля обрабатываемой резьбы. Для уменьшения времени контроля погрешности резьбы настройку круга в нитку производят на двух участках резьбовой поверхности изделия, например на крайних витках (в начале ив конце резьбовой части изделия) . При этом фиксируют величину продольного перемещения шлифовального круга относительно резьбовой поверхности изделий, а также величину приргицения углового положения.

корректора от первой настройки.к последней и определяют величину погрешности резьбы в любом сечении витовой поверхности по формуле l .,

Контроль неравномерности припуска по профилю.резьбы производят на ходовых винтах качения, имеющих резьбу со следующими характеристиками: диаметр 63 мм, шаг 10 мм, длина 400 мм.

Для получения сравнительных данных параллельно производят контроль методом измерения мощности на настроечном проходе и иа выс9коточной измерительной машине фирмы Carl Zeiss. . . . Данные измерений приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки резьбошлифовальногоСТАНКА | 1979 |

|

SU812546A1 |

| Способ шлифования резьбы | 1978 |

|

SU704773A1 |

| Способ определения глубины резания при шлифовании | 1986 |

|

SU1399097A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ДИАМЕТРА РЕЗЬБЫ ПРИ РЕЗЬБОШЛИФОВАНИИ | 1991 |

|

RU2032523C1 |

| Устройство для позиционного управ-лЕНия иНСТРуМЕНТОМ | 1979 |

|

SU812545A1 |

| Способ управления шлифованием | 1985 |

|

SU1288039A1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ВИНТОВ | 1999 |

|

RU2167748C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2348506C2 |

| Многониточный резьбошлифовальный круг | 1987 |

|

SU1511096A1 |

СПОСОБ КОНТРОЛЯ НЁРДВНОМЕРНОСТИ ПРИПУСКА ПО ПРОФИЛЮ РЕЗЬБЫ, включающий настройку круга в нитку обрабатываемой резьбы и назначение режимов поспедующего шлифования, от.личающий с я тем, что, с целью повышения точности контроля фактического распределения припуска по профилю резьбы, непрерывно поддерживают симметричное расположение профиля круга относительно нитки резьбы на всей длине резьбовой части заготовки путем перемещения круга и измеряют этоПеремещение.

Использование предлагаемого способа контроля неравномерности припуска по профилю резьбы обеспечивает ло сравнению с известными способами повышенную точность контроля, что сКгобенно важнопри производстве прецизионных ходовых винтов; уменьшение времени контроля в результате сокращения количества йзмерений до двух (на концах резьбовой части изделия) ..

Это позволяет вовремя и надежно обнаруживать .заготовки с недостаточным припуском на обработку, а также производить бесприжоговое шлифование с учетом фактического распределения по профилю резьбы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОФТАЛЬМОЛОГИЧЕСКОЕ УСТРОЙСТВО С ИЗМЕНЯЕМЫМИ ОПТИЧЕСКИМИ СВОЙСТВАМИ, ВКЛЮЧАЮЩЕЕ ЖИДКОКРИСТАЛЛИЧЕСКИЕ ЭЛЕМЕНТЫ | 2014 |

|

RU2622462C2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-10-15—Публикация

1980-05-23—Подача