Изобретение относится к активному контролю диаметра деталей в машиностроении, в частности к контролю диаметра резьбы ходовых винтов на резьбошлифовальных станках и измерительных машинах.

Известно устройство для контроля диаметра наружной резьбы, содержащее скобу с двумя измерительными и одним опорным элементами и индикатор перемещения измерительного элемента, причем измерительные элементы выполнены в виде жестких сферических наконечников или гребенок, а торец опорного элемента является плоским и опирается на цилиндрическую поверхность измеряемой детали.

Недостатком этого устройства является невозможность его применения для активного контроля и низкая точность контроля. Первое обусловлено тем, что данное устройство полностью охватывает контролируемую деталь. Это приводит к поломке устройства от соприкосновения с ним имеющихся на резьбошлифовальном станке люнетов при перемещении стола станка с обрабатываемой деталью относительно шлифовального круга и рассматриваемого устройства. Второе вызвано тем, что в рассматриваемом устройстве линия измерения (вертикальная линия, проходящая через центр поперечного сечения детали), не совпадает с линией формирования измерительного сигнала (осью подвижного изме- рительного наконечника), т.е. нарушается известный принцип измерения принцип Аббе. Действительно колебание наружного диаметра резьбы неизбежно приводит к смещению оси детали относительно торца опорного элемента (который является базирующим), т. е. линия измерения смещается относительно линии формирования сигнала. В результате измеряется не диаметр резьбы, а хорда. Последняя меньше диаметра и зависит от него и от величины указанного смещения. Кроме того, дополнительная погрешность возникает от того, что плоский торец опорного элемента опирается на цилиндрическую, а не на винтовую поверхность. Этим нарушается правило единства баз: измерительная база винтовая поверхность резьбы не совпадает с установочной базой цилиндрической поверхностью детали.

Целью изобретения является повышение точности контроля и обеспечение возможности активного контроля диаметра резьбы при резьбошлифовании.

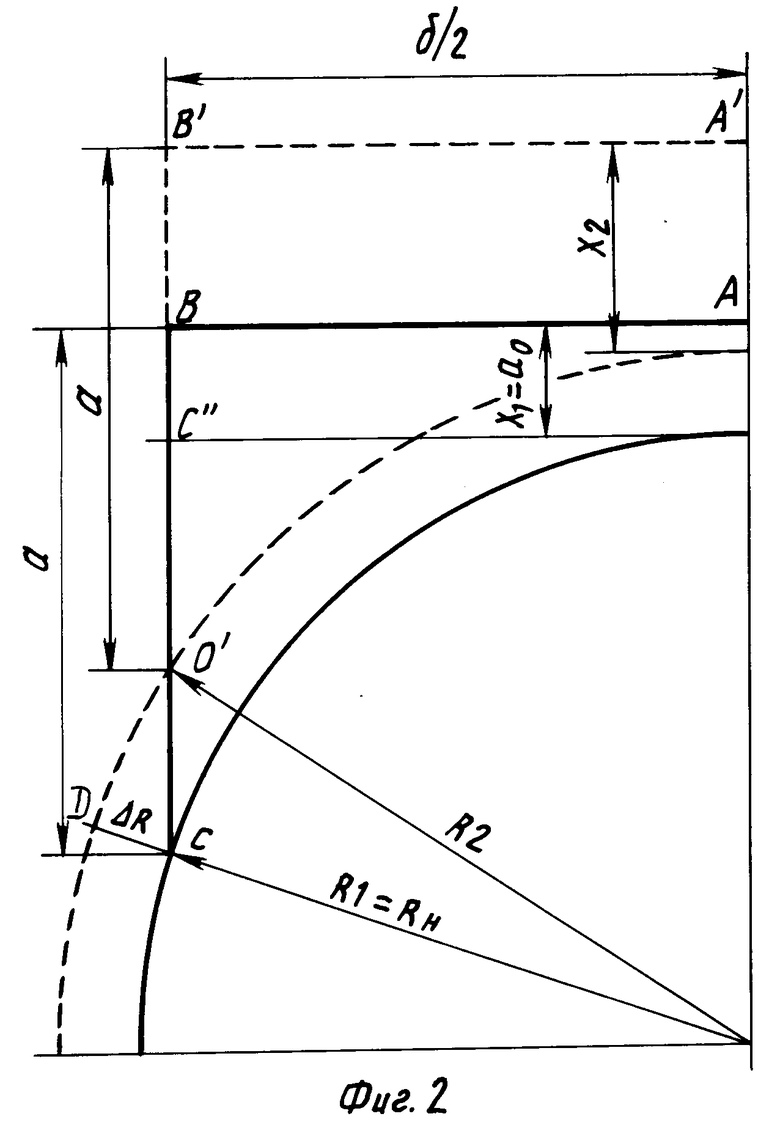

На фиг.1 изображено предлагаемое устройство; на фиг.2 схема расчета точности устройства; на фиг.3 зависимость чувствительности датчика линейных перемещений к изменению диаметра резьбы от отношения расстояния между измерительными наконечниками к диаметру резьбы.

Устройство содержит корпус 1 с установленным на нем держателем 2. На корпусе крепятся измерительные наконечники 3 (на фиг.1 виден один из двух измерительных наконечников) и опорный наконечник 4, который имеет эксцентриситет, и фиксируется винтом 5. На держателе имеется фиксирующая гайка 6, гайка 7 и стопорный винт 8 для закрепления датчика 9 линейных перемещений, контактирующих с измеряемой резьбой детали 10.

Величина эксцентриситета наконечника 4 выбирается из условия компенсации геометрической погрешности расположения отверстий в корпусе 1 и составляет приблизительно 5-10% от шага контролируемой резьбы.

Фиксация наконечника 4 осуществляется вручную путем вращения его вокруг оси таким образом, что вершина полусферического наконечника 4 совмещается с вершиной канавки контролируемой резьбы.

Устройство работает следующим образом.

Измерительные наконечники 3 устанавливают в нитку контролируемой резьбы со стороны шлифовального круга в системе координат, связанной со шлифовальной бабкой. При этом боковые стенки профиля канавки резьбы являются аналогом призмы для измерительных наконечников, а сами измерительные наконечники являются аналогом призмы для измеряемого вала. В результате измерительные наконечники однозначно фиксируются относительно нитки измеряемой резьбы, а опорный наконечник поддерживает корпус 1 устройства таким образом, что оси датчика 9 и детали 10 взаимно перпендикулярны по мере перемещения резьбы относительно устройства в процессе финишного резьбошлифования.

Настройка чувствительного элемента датчика 9 в нитку резьбы детали 10 производится за счет перемещения держателя 2 относительно корпуса 1 устройства в направлении к измерительным наконечникам и за счет перемещения датчика 9 в направлении его оси. При этом датчик 9 должен быть расположен как можно ближе к измерительным наконечникам 3, так как с уменьшением расстояния между датчиком 9 и измерительными наконечниками 3 увеличивается чувствительность устройства к изменению диаметра резьбы. После настройки чувствительного элемента датчика 9 в нитку резьбы его закрепляют в держателе 2 стопорным винтом 8 и гайкой 7.

Положение устройства относительно нитки резьбы после его настройки в нитку показано на фиг.2 (позиция АСВ, где АВb/2 половина расстояния между измерительными наконечниками 3; ВС а высота измерительных наконечников; ΔR R2 R1 изменение радиуса резьбы детали, которое должно быть проконтролировано путем контроля изменения положения чувствительного элемента Δх х2 х1, причем

Δx  -

-  -ΔR

-ΔR

(1)

Пусть R1 это номинальный радиус резьбы, т.е. R1 Rн, а R2 текущий радиус, которому соответствует позиция A'B'C' устройства. Обозначая d 2Rн и Δ d 2ΔR, получаем

Δx

-Δd

-Δd

(2)

Чувствительность Sd датчика линейных перемещений к изменению диаметра резьбы

Sd

1

1

(3)

Из формулы (2) следует, что для обеспечения условия Sd 1 необходимо, чтобы

≈

≈

≈ 0,943

≈ 0,943

(4) По мере увеличения отношения b/d от  до 1,0 чувствительность Sd резко увеличивается (см. фиг. 3), но одновременно уменьшается устойчивость фиксации устройства на резьбе. Последнее вызвано тем, что увеличивается составляющая усилия контакта, которая раздвигает измерительные наконечники, а следовательно, возрастает возможность заклинивания устройства. Поэтому условие Sd 1, которое выполняется при b/d 2 2

до 1,0 чувствительность Sd резко увеличивается (см. фиг. 3), но одновременно уменьшается устойчивость фиксации устройства на резьбе. Последнее вызвано тем, что увеличивается составляющая усилия контакта, которая раздвигает измерительные наконечники, а следовательно, возрастает возможность заклинивания устройства. Поэтому условие Sd 1, которое выполняется при b/d 2 2 /3, является рациональным.

/3, является рациональным.

Высота измерительных наконечников ВС а (см.фиг.2) определяется выражением ВС BC"+C"C, где BC"= x1;

C"C высота сегмента окружности с радиусом R1 Rн.

Обозначая х1 хн а, где хн номинальный размер х, получаем

a

d

d  +ao

+ao

(5)

В качестве примера ниже представлены расчетные данные, характеризующие соотношение между изменением диаметра Δ d и вызванном им изменением контролируемого размера Δх (определяется при помощи датчика 9 линейных перемещений) при различных значениях отношения b/d Δd, мкм. 10 100 200 Δх, мкм. 1,9 18,99 37,88 (b/d 0,69) Δx,мкм.4,87 48,42 96,34 (b/d 0,86) Δх,мкм.10 100 200 (b/d  b/d

b/d  )

)

Таким образом, предлагаемое устройство за счет выполнения измерительных элементов и опорного элемента в виде цилиндрических наконечников с различной формой торцов отличается от прототипа, так как в предлагаемой конструкции обеспечивается принцип Аббе и правило единства измерительной и установочной баз. Как следствие, точность контроля диаметра резьбы на 20-30% выше, чем в прототипе. Кроме того, устройство охватывает при измерении только часть поверхности детали и, следовательно, при расположении его со стороны шлифовального круга имеется возможность активного контроля диаметра резьбы при резьбошлифовании. Наконец, размеры между измерительными элементами выбраны таким образом, чтобы максимально увеличить чувствительность датчика, т.е. за счет подбора строго конкретных значений параметров b и а, обеспечить Δх Δd.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ ДЕТАЛЕЙ НА РЕЗЬБОШЛИФОВАЛЬНОМ СТАНКЕ | 2008 |

|

RU2397061C2 |

| Способ контроля неравномерности припуска по профилю резьбы | 1980 |

|

SU1047628A1 |

| Способ контроля размера среднего диаметра резьбы в процессе обработки | 1980 |

|

SU994905A1 |

| Многониточный резьбошлифовальный круг | 1987 |

|

SU1511096A1 |

| Способ настройки резьбошлифовальногоСТАНКА | 1979 |

|

SU812546A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ВИНТОВ | 1999 |

|

RU2167748C1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Устройство для контроля диаметра резьбы гаек шариковых винтовых пар | 1987 |

|

SU1413401A1 |

| Устройство для позиционного управ-лЕНия иНСТРуМЕНТОМ | 1979 |

|

SU812545A1 |

| Резьбошлифовальный станок | 1981 |

|

SU1066763A1 |

Использование: измерение диаметра резьбовой поверхности. Устройство выполнено в виде скобы накладного типа, которая охватывает часть периметра окружности измеряемого диаметра и имеет опоры, контактирующие с поверхностью резьбы. Причем эти опоры выполнены в виде трех цилиндрических наконечников, расположенных перпендикулярно плоскости скобы. Два из указанных наконечников являются измерительными и имеют плоские торцы, а третий наконечник имеет торец полусферической формы. Устройство базируется в нитку резьбы. Расстояние между наконечниками выбирается по соответствующим математическим формулам. 3 ил.

УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ДИАМЕТРА РЕЗЬБЫ ПРИ РЕЗЬБОШЛИФОВАНИИ, содержащее скобу с двумя измерительными и одним опорным элементами и индикатор перемещения измерительных элементов, отличающееся тем, что измерительные элементы и опорный элемент выполнены в виде цилиндрических наконечников, установленных перпендикулярно к плоскости скобы, причем торцы измерительных наконечников выполнены плоскими, а торец опорного наконечника выполнен полусферической формы.

| Володин Е.И | |||

| Автоматизация и механизация средств контроля в машиностроении | |||

| М.: Машгиз, 1962, с.108-110. |

Авторы

Даты

1995-04-10—Публикация

1991-04-01—Подача