1

Изобретение относится к станкостроению и может быть использовано для металлорежущих станков, у которых приводы вращения обрабатываемой детали и продольного перемещения инструмента кинематически связаны постоянным передаточным отношением,, например, для резьбошлифовальных станков и станков указанного типа с системами программного и адаптивного управления.

Известно устройство для ограничения перемещения шлифовального круга и других металлорежущих инструментов содержащее датчик усилия резания, блок определения момента реверса и исполнительный механизм tl

Однако данное устройство позволяет изменять направление движения инструмента, когда величина нагрузки, действующей на инструмент, достигает определенного значения.

Наиболее близким к предлагаемому по технической сущности является устройство для позиционного управления инструментом, содержащее последовательно соединенные датчик актив.ной мощности электродвигателя привода шлифовального круга, блок вычета мощности холостого хода, реле времени продольного перебега, элемент ИЛИ, первый блок согласования, исполнительный механизм продольного реверса, а также блок задержки, выходом подключенный ко второму входу элемента ИЛИ, и последовательно включенные реле времени поперечного перебега, второй блок согласования, исполнительный механизм поперечного

0 реверса, причем вход реле времени поперечного перебега соединен с выходом блока вычета мощности холостого хода, а выход - со входом блока задержки 2.

5

Недостатком указанного устройства является низкая точность определения момента окончания продольного переме щения инструмента при движении последнего за пределами детали. Это

0 обусловлено тем, что величина указанного перемещения задается выдержкой времени, а скорости этого перемещения на рабочем и холостом ходах различные. Поэтому невозможно точ5но определить момент поперечного реверса.Цель изобретения - увеличение точности позиционирования инструмента 30 относительно обрабатываемой детали

за счет измерения фактического переещения инструмента.

Поставленная цель достигается ем, что в устройство для позиционного управления инструментом, соержащее последовательно соединенные датчик мощности резания, реле времени, первый.элемент ИЛИ, первый блок согласования и исполнительный механизм продольного переещения и последовательно соединенtoые второй блок согласования, исполительный механизм поперечного отвоа, а также блок задержки, выход коорого соединен со вторым входом перого элемента ИЛИ, введены второй

15 элемент ИЛИ, последовательно включен ные датчик оборотов детали и блок из ерения перемещения, второй и третий входы которого подключены ко входу - , и выходу реле времени, а выход через

20 блок задержки и второй элемент ИЛИко входу второго блока согласования, причем выход реле времени также соединен с другим входом второго элемента ИЛИ. Кроме того, блок измерения перемещения содержит последовательно

25 соединенные элемент И, счетчик и формирователь импульсов, выход которого соединен с первым входом элемента И и с выходом блока измерения перемещения, первый вход которого сое30динен с первым входом управления счетчика и со входом управления формирователя импульсов, а второй и третий входы - соответственно со вторым входом элемента И и со вторым :

35 входом управления счетчика.

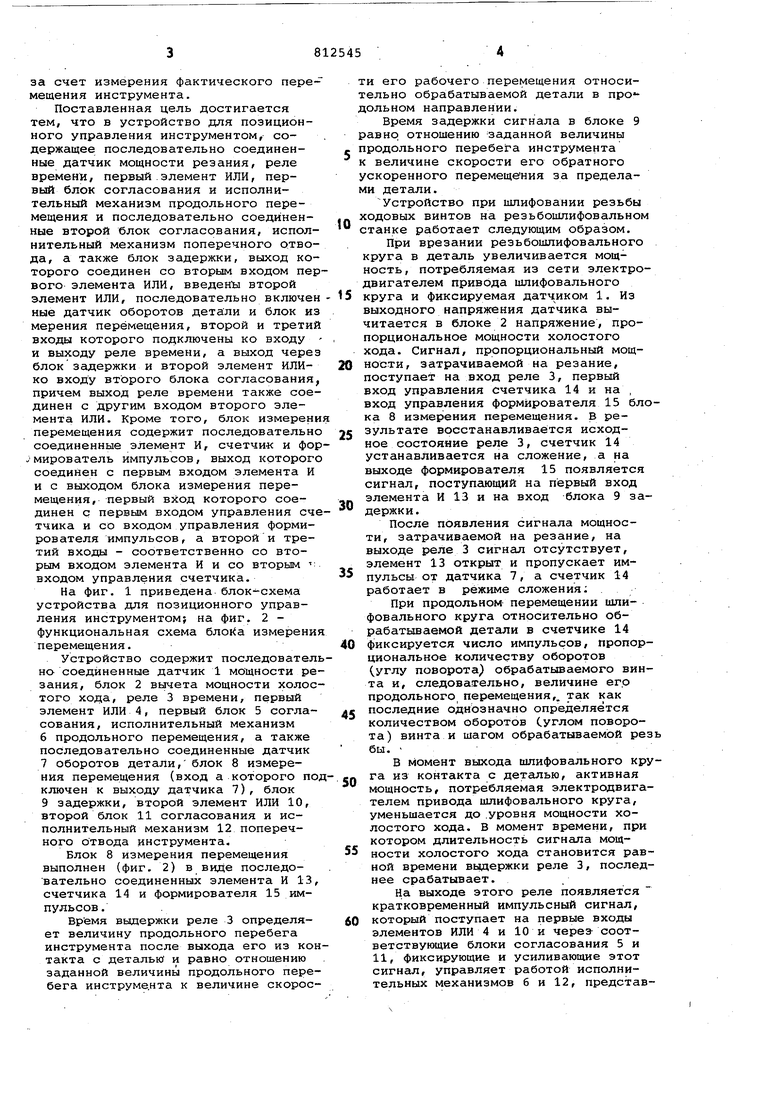

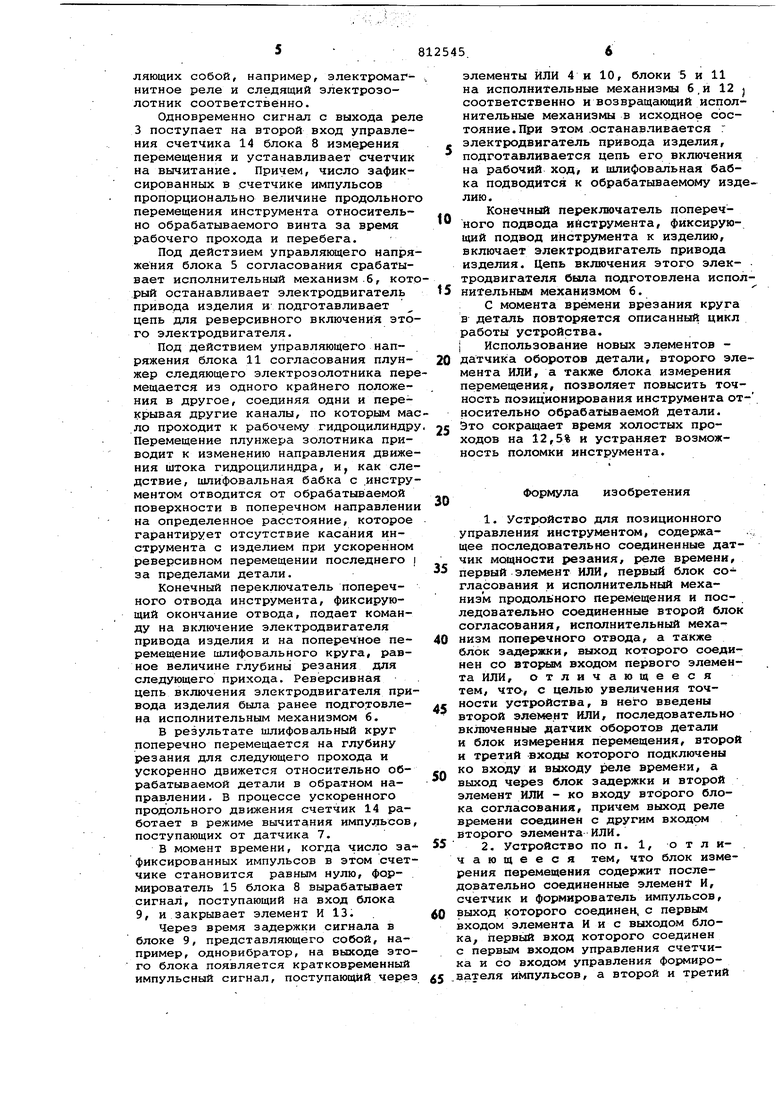

На фиг. 1 приведена блок-схема устройства для позиционного управления инструментом; на фиг. 2 функциональная схема измерения

40 перемещения.

Устройство содержит последовательно соединенные датчик 1 мощности резания, блок 2 вычета мощности холостого хода, реле 3 времени, первый элемент ИЛИ 4, первый блок 5 согла45сования, исполнительный механизм

6продольного перемещения, а также последовательно соединенные датчик

7оборотов детали, блок 8 измерения перемещения (вход а которого под50ключен к выходу датчика 7), блок

9 задержки, второй элемент ИЛИ 10, второй блок 11 согласования и исполнительный механизм 12 поперечного отвода инструмента.

Блок 8 измерения перемещения выполнен (фиг. 2) в виде последовательно соединенных элемента И 13, счетчика 14 и формирователя 15 импульсов.

Время выдержки реле 3 определя60ет величину продольного перебега инструмента после выхода его из контакта с детальй и равно отношению заданной величины продольного перебега инструмента к величине скороети его рабочего перемещения относительно обрабатываемой детали в про дольном направлении.

Время задержки сигнала в блоке 9 равно отношению -заданной величины продольного перебега инструмента к величине скорости его обратного ускоренного перемещения за пределами детали.

Устройство при шлифовании резьбы ходовых винтов на резьбошлифовальном станке работает следующим образом.

При врезании резьбошлифовального круга в деталь увеличивается мощность , потребляемая из сети электродвигателем привода шлифовального круга и фиксируемая 1. Из выходного напряжения датчика вычитается в блоке 2 напряжение, пропорциональное мощности холостого хода. Сигнал, пропорциональный мощности, затрачиваемой на резание, поступает на вход реле 3, первый вход управления счетчика 14 и на , вход управления формирователя 15 блка 8 измерения перемещения, в результате восстанавливается исходное состояние реле 3, счетчик 14 устанавливается на сложение, а на выходе формирователя 15 появляется сигнал, поступающий на первый вход элемента И 13 и на вход блока 9 задержки.

После появления сигнала мощности, затрачиваемой на резание, на выходе реле 3 сигнал отсутствует, элемент 13 открыт и пропускает импульсы от датчика 7, а счетчик 14 работает в режиме сложения:

При продольном перемещении шлифовального круга относительно обрабатываемой детали в счетчике 14 фиксируется число импульсов, пропорциональное количеству оборотов (углу поворота) обрабатываемого винта и, следоваггельно, величине его продольного перемещения,, так как последние однозначно определяется количеством оборотов Суглом поворота) винта и шагом обрабатываемой ре бы. ,

В момент выхода шлифовального крга из контакта с деталью, активная мощность, потребляемая электродвигателем привода шлифовального круга, уменьшается до .уровня мощности холостого хода. В момент времени, при котором длительность сигнала мощности холостого хода становится равной времени вьщержки реле 3, последнее срабатывает.

На выходе этого реле появляется кратковременный импульсный сигнал, который поступает на первые входы элементов ИЛИ 4 и 10 и череэ соответствующие блоки согласования 5 и 11, фиксирующие и усиливающие этот сигнал, управляет работой исполнительных механизмов 6 и 12, представляющих собой, например, электромаг нитное реле и следящий электрозолотник соответственно. Одновременно сигнал с выхода рел 3 поступает на второй вход управления счетчика 14 блока 8 измерения перемещения и устанавливает счетчик на вычитание. Причем, число зафиксированных в счетчике импульсов пропорционально величине продольног перемещения инструмента относительно обрабатываемого винта за время рабочего прохода и перебега. Под действием управляющего напря жения блока 5 согласования срабатывает исполнительный механизм .6, кот рый останавливает электродвигатель привода изделия и подготавливает цепь для реверсивного включения это го электродвигателя. Под действием управляющего напряжения блока 11 согласования плунжер следяющего электрозолотника пер мещается из одного крайнего положения в другое, соединяя одни и перекрывая другие каналы, по которым ма ло проходит к рабочему гидроцилиндр Перемещение плунжера золотника приводит к изменению направления движе ния штока гидроцйлиндра, и, как сле дствие, шлифовальная бабка с инстру ментом отводится от обрабатываемой поверхности в поперечном направлени на определенное расстояние, которое гарантирует отсутствие касания инструмента с изделием при ускоренном реверсивном перемещении последнего за пределами детали. Конечный переключатель поперечного отвода инструмента, фиксирующий окончание отвода, подает команду на включение электродвигателя привода изделия и на поперечное перемещение шлифовального круга, равное величине глубины резания для следующего прихода. Реверсивная цепь включения электродвигателя при вода изделия была ранее подготовлена исполнительным механизмом 6. В результате шлифовальный круг поперечно перемещается на глубину резания для следующего прохода и ускоренно движется относительно обрабатываемой детали в обратном направлении . В процессе ускоренного продольного движения счетчик 14 работает в режиме вычитания импульсов поступающих от датчика 7. В момент времени, когда число зафиксированных импульсов в этом счетчике становится равным нулю, формирователь 15 блока 8 вырабатывает сигнал, поступающий на вход блока 9, и закрывает элемент И 13. Через время задержки сигнала в блоке 9, представляющего собой, например, одновибратор, на выходе этого блока появляется кратковременный импульсный сигнал, поступающий через элементы ИЛИ 4 и 10, блоки 5 и 11 на исполнительные механизмы б и 12 соответственно и возвращающий исполнительные механизмы в исходное состояние. При этом .останавливается : электродвигатель привода изделия, подготавливается цепь его включения на рабочий ход, и шлифовальная бабка подводится к обрабатываемому изделию. Конечный переключатель поперечного подвода ийструмента, фиксирующий подвод инструмента к изделию, включает электродвигатель привода изделия. Цепь включения этого элек- . тродвигателя была подготовлена исполнительным механизмом 6. С момента времени врезания круга в деталь повторяется описанный цикл работы устройства. i Использование новых элементов датчика оборотов детали, второго элемента ИЛИ, а также блока измерения перемещения, позволяет повысить точность позиционирования инструмента относительно обрабатываемой детали. Это сокращает время холостых проходов на 12,5% и устраняет возможность поломки инструмента. Формула изобретения 1. Устройство для позиционного управления инструментом, содержащее последовательно соединенные датчик мощности резания, реле времени, первый элемент ИЛИ, первый блок согласования и исполнительный механизм продольного перемещения и последовательно соединенные второй блок согласования, исполнительный механизм поперечного отвода, а также блок задержки, выход которого соединен со вторым входом первого элемента ИЛИ, отличающееся тем, что, с целью увеличения точности устройства, в него введены второй элемент ИЛИ, последовательно включенные датчик оборотов детали и блок измерения перемещения, второй и третий -входы которого подключены ко входу и выходу реле времени, а выход через блок задержки и второй элемент ШШ - ко входу второго блока согласования, причем выход реле времени соединен с другим входом второго элемента ИЛИ. 2. Устройство по п. 1, отлиающееся тем, что блок измеения перемещения содержит послеовательно соединенные элемент И, четчик и формирователь импульсов, ыход которого соединен, с первым ходом элемента И и с выходом блоа, первый вход которого соединен первым входом управления счетчиа и со входом управления формироателя импульсов, а второй и третий входы - соответственно со вторым входом элемента И и со вторым входом управления счетчика. Источники информации, принятые во внимание при экспертиз 58 1.Патент Японии № 44-8309, кл. 74 К 2, опублик. 1974. 2.Авторское свидетельство СССР по заявке 2619589, кл.В 24 в 49/00 кл. G 05 В 19/38, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ограничения перемещений шлифовального круга | 1978 |

|

SU747706A1 |

| Устройство для автоматического управления шлифовальным станком | 1980 |

|

SU1059545A1 |

| Устройство для управления шлифовальным станком | 1984 |

|

SU1223207A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРАВКОЙ АБРАЗИВНОГО ИНСТРУМЕНТА | 1972 |

|

SU453289A1 |

| Способ автоматического управления шлифовальными станками | 1977 |

|

SU633721A1 |

| Система для автоматического управления зубошлифовальными станками | 1970 |

|

SU446161A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Устройство для определения режимов резьбошлифования | 1986 |

|

SU1386960A2 |

| Устройство для бескопирной обработки деталей с равноосным контуром на металлорежущих станках | 1976 |

|

SU599960A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

Авторы

Даты

1981-03-15—Публикация

1979-04-05—Подача