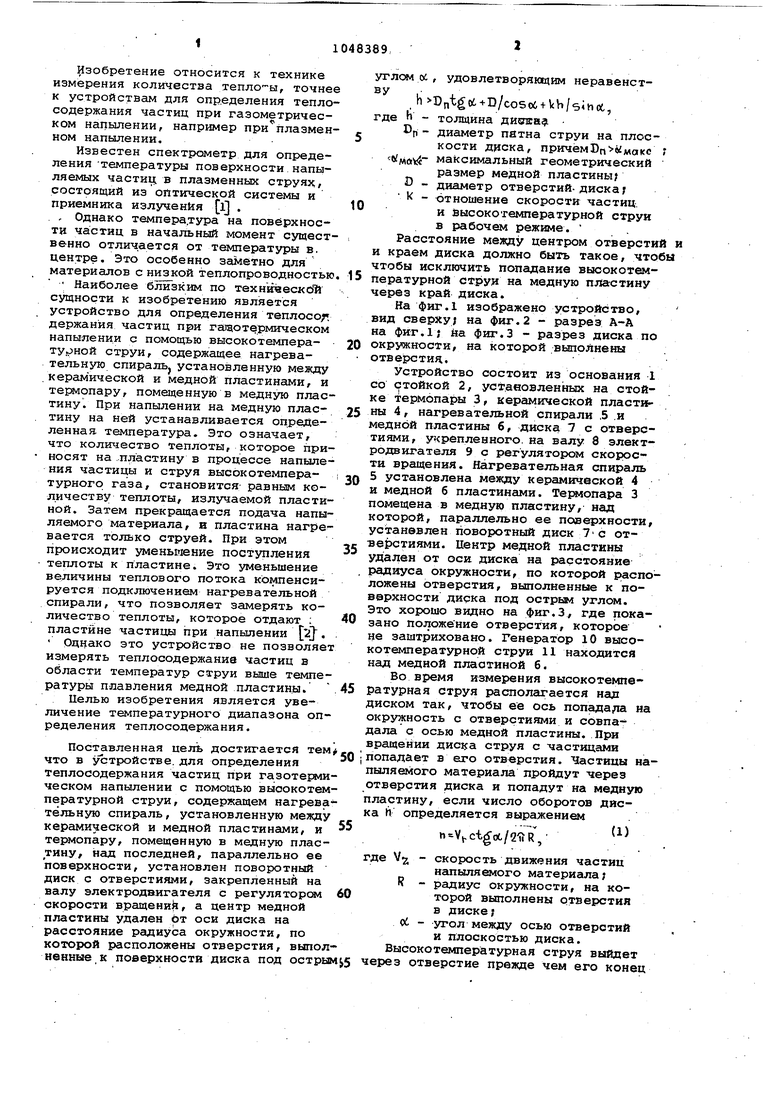

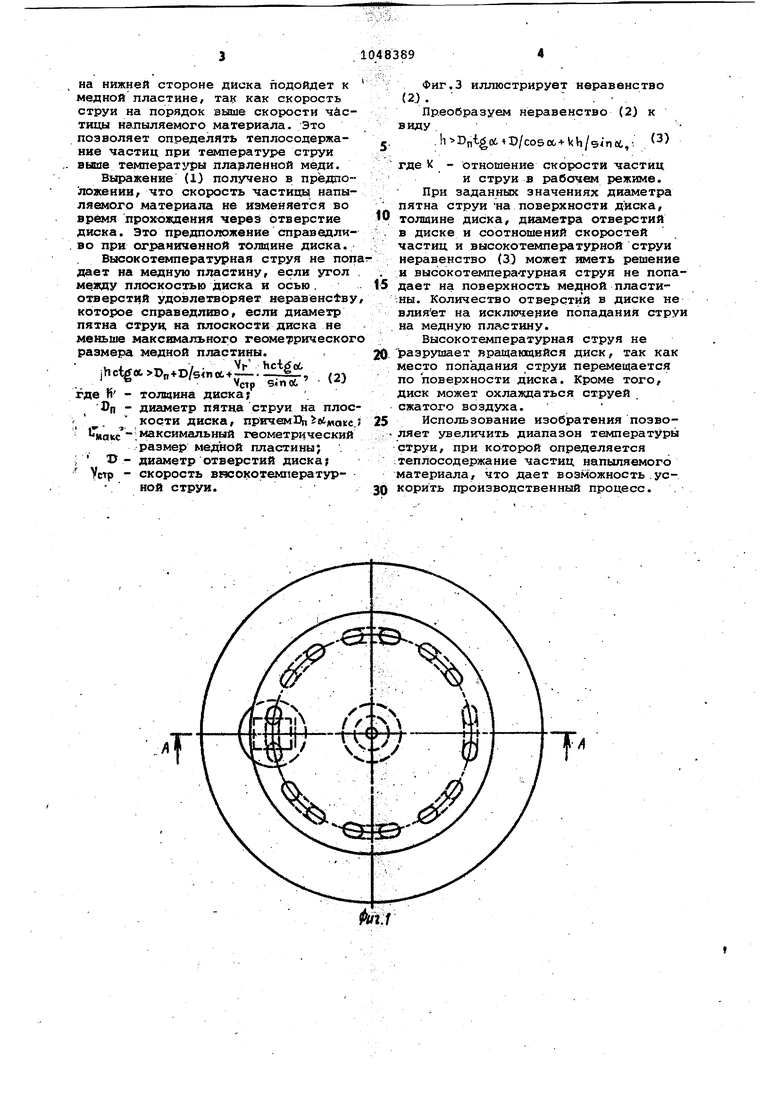

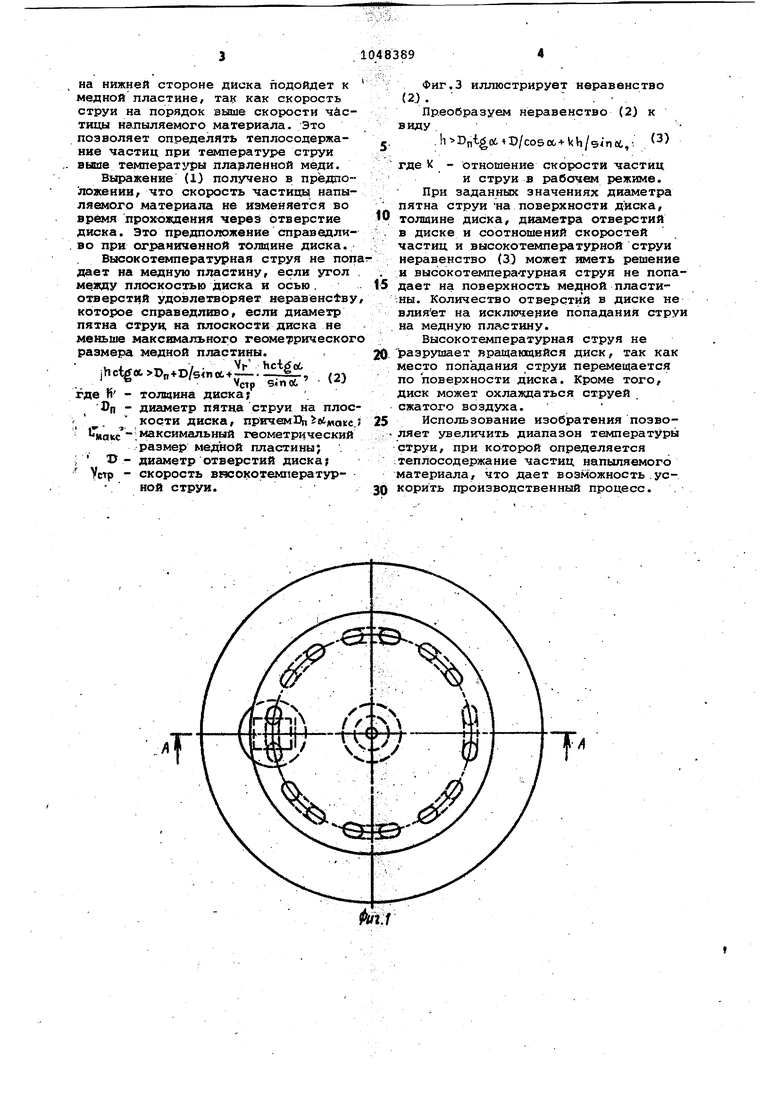

Изобретение относится к технике измерения количества тепло-ы, точнее к устройствам для определения теплосодержания частиц при газометрическом напылении, например при плазменном напылении. Известен спектрометр для определения -температуры поверхности напыляемых частии: в плазменных струях/ состоящий из оптической системы и приемника излучения l . . , Однако температура на поверхности частиц в начальный момент существенно отличается от температуры в. центре. Это особенно заметно для материалов с низкой теплопроводностью Наиболее близким по технической сущности к изобретению явл:яется устройство для определения теплосо;г держания частиц при гащотермическом напылении с помощью высокотемпературной струи, содержащее нагревательную спираль, установленную между . керамической и медной пластинами, и термопару, помещенную в медную пластину. При напылении на медную пластину на ней устанавливается определенная температура. Это означает, что количество теплоты, которое приносят на.пластину в процессе напыления частицы и струя высокотемпературногр газа, становится равным количеству теплоты, излучаемой пластиной. Затем прекращается подача напыляемого материала, в пластина нагревается только струей. При этом происходит уменычение поступления теплоты к пластине. Это уменьшение величины теплового потока компенсируется подключением нагревательной спирали, что позволяет замерять количество теплоты, которое отдают ; пластине частицы при напылении 2j. Однако это устройство не позволяе измерять теплосодержание частиц в области температур сзгруи выше темпе ратуры плавления медной пластины. Целью изобретения является увеличение температурного диапазона определения теплосодержания. Поставленная цель достигается тем что в устрюйстве. для определения теплосодержания частиц при газотерми ческом напылении с помощью высокотем пературной струи, содержащем нагрева тельную спираль, установленную между керамической и медной пластинами, и термопару, помещенную в медную плас тину, над последней, параллельно ее поверхности, установлен поворотный диск с отверстиями, закрепленный на валу электродвигателя с регуляторе скорости вращений, а центр медной пластины удален от оси диска на расстояние радиуса окружности, по которой расположены отверстия, выпо ненные к поверхности диска под остр углом ОС , удовлетворяющим неравенству . ntU i) /cos об + ( Ь / si и л, где h - толщина диова Dp- диаметр патна струи на плоскости дяска, причем БП МО КС ; вмй максимальный геометрический размер медной пластины О - диаметр отверстий-диска; К - отношение скорости частиц. и высокотемпературной струи в рабочем режиме. Расстояние между центром отверстий и и краем диска должно быть такое, чтобы чтобы исключить попадание высокотемпературной струи на медную пластину через край диска. На фиг.1 изображено устройство, вид сверху; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез диска по окружности, на которой выполнены отверстия. Устройство состоит из основания 1 со стойкой 2, установленных на стойке термопары 3, керамической пластины 4, нагревательной спирали .5 .и медной пластины 6, диска 7 с отверстиями, укрепленного, на валу 8 электродвигателя 9 с регулятором скорости вращения. Нагревательная спираль 5 установлена между керамической 4 и медной б пластинами. Термопара 3 помещена в медную пластину, над которой, параллельно ее поверхности, устаневлен поворотный диск 7 с отве х:тиями. Центр медной пластины удален от оси диска на расстояние радиуса окружности, по которой расположены отверстия, выполненные к поверхности диска под острым углом. Это хорошо видно на фиг.З, где показано положение отверстия, которое не заштриховано. Генератор 10 высокотемпературной струи И находится над медной пластиной 6. Во время измерения высокотемпературная струя располагается над диском так, чтобы ее ось попадада на окружность с отверстиями и совпадала с осью медной пластины. При вращении диска струя с частицами попадает в его отверстия. Частицы напыляемого материала пройдут через отверстия диска и попадут на медную пластину, если число оборотов диска ti определяется выражением n-Vt-ct oc/ lfR, где V - скорость движения частиц напыляемого материала; R - радиус окружности, на которой выполнены отверстия в диске; ot - угол между осью отверстий и плоскостью диска. Высокотемпературная струя выйдет через отверстие прежде чем его конец

на нижней стороне диска подойдет к медной пластине, как скорость струи на порядок выше скорости чйстицы напыляемого материала. Это позволяет определять теплосодержание частиц при температуре струи выше температуры плавленной меди.

Выражение (1) получено в предположении, что скорость частиххы напыляемого материала не изменяется во время прохождения через отверстие диска. Это предположение справедливо прн ограниченной толщине диска.

Высокотемпературная струя не попаг дает на медную пластину, если угол . между плоскостью диска и осью. отверстий удовлетворяет неравенс1ву, которое справедливо, если диаметр пятна струн на плоскости диска не меньше максимального геометрического размера медной пластины.

jhctg Рп--1 /5 пл + -

VCTP s-not 2)

V

де п - толщина диска;

Гр - диаметр пятна струи на плос кости диска, првчем13п в4/иа ;с. tr nj-ji-: максимальный геометрический

размер медной пластины; - диаметр отверстий диска; VcTp - скорость вгзсокотемпературной струи.

Фиг.З иллюстрирует неравенство (2J.- . Преобразуем неравенство (2J к виду.

h Dnl 06+D/C050C-t- b/54nbt,-.

где К - отношение скорости частиц и струи в рабочем режиме. При заданных значениях диаметра пятна струи -на поверхности диска, толщине диска, дигшетра отверстий в диске и соотношений скоростей частиц и высокотемпературной струи неравенство (3) может иметь решение и высокотемпера-турная струя не попадает на поверхность медной пластины. Количество отверстий в диске не влияет на исключение попадания струи на медную пластину.

Высокотемпературная не

0 разрушает вращающийся диск, так как место попадания струи перемещается по поверхности диска. Кроме того, диск может охлаждаться струей . сжатого воздуха.

5 Использование изобратения позво. ляет увеличить диапазон температуры струи, при которой определяется теплосодержание частиц напыляемого материала, что дает возможность.усQ корить производственный процесс. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для определения теплосодержания частиц | 1988 |

|

SU1656431A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕДНЫХ СПЛАВОВ С ПРИДАНИЕМ ПОВЕРХНОСТИ ИЗДЕЛИЯ ЗАДАННОГО ЦВЕТА | 2001 |

|

RU2203347C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ SmBaCuO | 2013 |

|

RU2541240C2 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ НАТУРАЛЬНОГО КАМНЯ ИЛИ ИЗ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2489519C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2486276C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1991 |

|

RU2021388C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 2001 |

|

RU2200208C2 |

| Распыляющая металлизационная головка | 1989 |

|

SU1787049A3 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЦИАЛЬНЫХ ПОКРЫТИЙ И ТВЕРДОТЕЛЬНЫХ ФОРМ НА ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЯХ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2475365C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНОГО АМОРФНОГО МАТЕРИАЛА | 2007 |

|

RU2338004C1 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ I ТЕП СОДБРЖАНИЯ ЧАСТИЦ при газотер.Мичебком напылении с помощью высокотемпературной струи, содержащее нагревательную спираль, установленную между керамической и медной пластинами, и термопару, помещенную в медную пластину, отличающее-, с я тем, что, с целью увеличения темпера.турного диапазона определения теплосодержания, над медной пластиной, параллельно ее поверхности, установлен поворотный диск с отверстиями, закрепленный на валу электродви-. гателя с регуляторсти скорости вращения, а центр медной пластины удален от оси диска на расстояние радиуса окружности, по которой расположены отверстия, выполненные к поверхности диска под острым углом tt , удовлетво- ряющим неравенствуSB се h Dntgo(,+Il/cosot4kh/einot, JP -толщина диска; -диаметр пятна струи на плоскости диска, причемГпг.омакс, Лмакс максимальный геометрический . размер медной пластины; - диаметр отверстий диска; К - отношение скорости частиц и высокотемпературной струи в рабочем режиме. «i оо оо 00 ;о

10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шиманович В.Д; в др | |||

| Многог цветовая пирометрия частиц в плазменных струях | |||

| Физика/ техника и применение низкотемпературной плазмы | |||

| ТрудыIV Всесоюзной конференции по .физике и генераторам низкотемпературной плазмы. | |||

| Алма-Ата, 1970, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Хас$гй А | |||

| Техника напыления | |||

| М., Наука, 1975, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1983-10-15—Публикация

1982-02-18—Подача