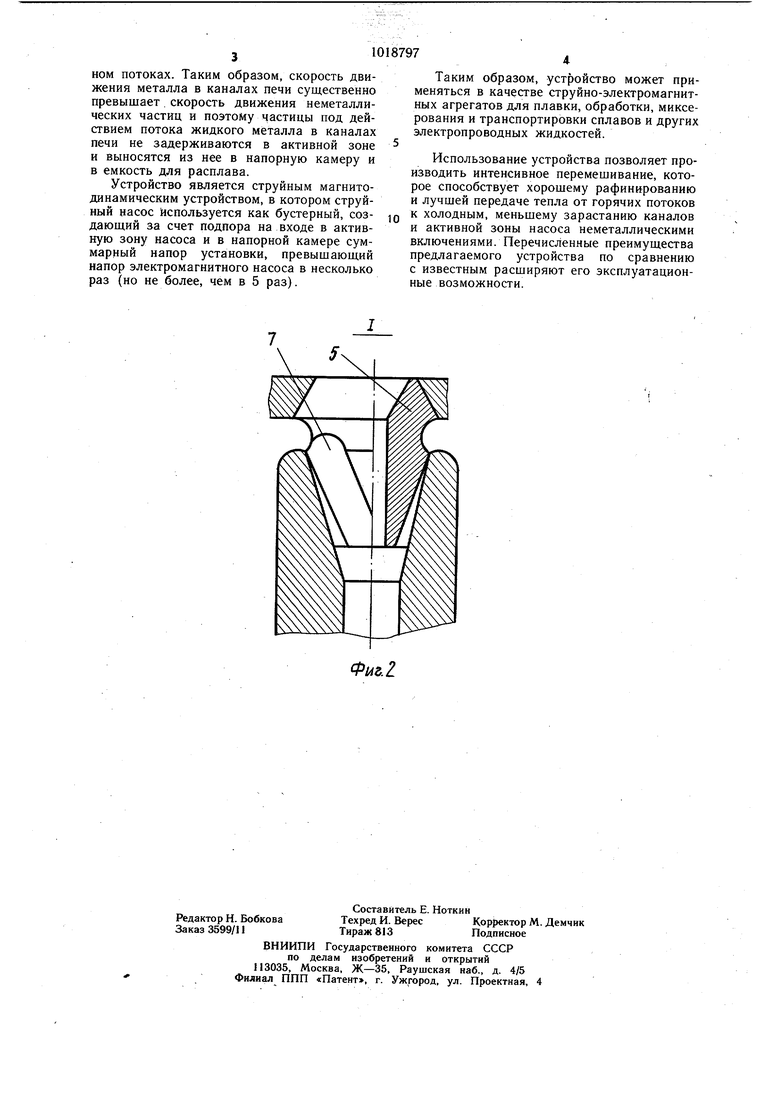

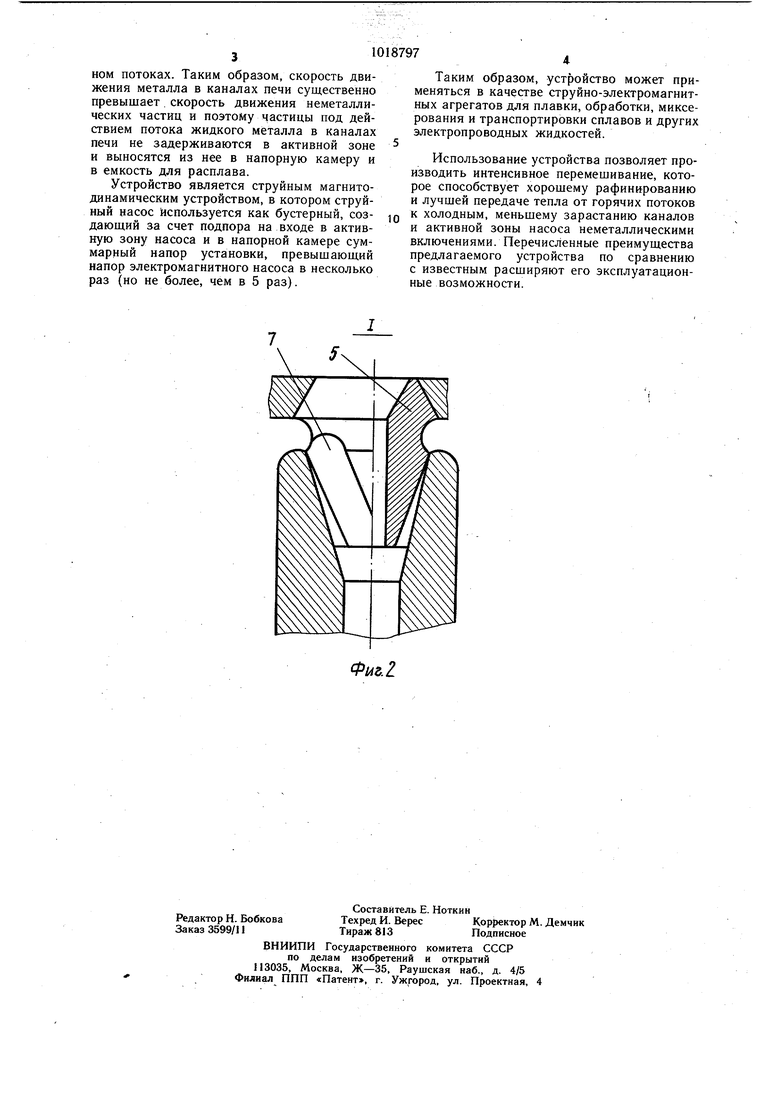

Устройство относится к литейному производству, а именно к электромагнитным разливочно-дозирующим устройствам транспортирующих и подающих металл из плавильной печи в миксерно-раздаточные печи, используемым при литье под низким давлением, заливке и дозировании сплава в литейные формы. Известны электромагнитные устройства для заливки металла в форму, имеющие канал-металлопровод, соединенный со сливными патрубками, систему подвода тока к металлу, систему создания магнитного потока, которые не обеспечивают регулируемую заливку металла в несколько приемников при использовании одного электромагнитного насоса 1. Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является установка для разливки, содержащая емкость для расплава, металлотракт с системой создания магнитного потока, электромагнитный насос, активная зона которого соединена с металлотрактом, и сливной -металлопровод 2. Недостатком этого устройства являются низкие энергетические характеристики, так, например, установка имеет мощность в режиме миксерования 15 кВт, а при работе в режиме дозирования 40 кВт, с давлением (напором в метрах), развиваемым электромагнитным насосом, не выще 0,5 кг/см 2, т. е. не более 1,5 м столба алюминия, что не дает возможности более полно использовать устройство при литье под низким давлением и подавать металл в формы с требуемыми напорно-расходными характеристиками. Другим недостатком этого устройства является отложение в активной зоне и на входе в зону неметаллических включений, препятствующих прохождению потока жидкого металла, зарастание каналов и активной зоны при работе, особенно на сплавах алюминия. Существование зон пониженного давления, образование заЬихрения и турбулентности в начале активной зоны способствует накоплению водорода и неметаллических включений. Цель изобретения - повыщение надежности устройства и улучщение энергетической характеристики. Поставленная цель достигается тем, что устройство для разливки и дозирования жидкого металла, включающее емкость для расплава, металлотракт с системой создания магнитного потока и электромагнитный насос, активная зона которого соединена с металлотрактом, сливной металлопровод, дополнительно снабжено напорной камерой и по крайней мере одним струйньш насосом, установленным в металлотракте, пассивный вход которого связан с емкостью для расплава, а выход - с активной зоной электромагнитного насоса, выход которого соединен через напорную камеру со сливным металлопроводом и с активным рабочим входом струйного насоса. Причем напорная камера выполнена съемной. На фиг. 1 представлена схема устройства для разливки и дозирования жидкого металла; на фиг. 2 - узел I на фиг. 1. Устройство состоит из тигля 1 с крыщкой 2, образующих емкость 3 для расплава, из напорной камеры 4, одного или нескольких струйных насосов (эжекторов), состоящих из съемных рабочих сопел 5 конической формы, пассивных входов 6, активных рабочих входов 7, смещивающих камер 8, являющихся одновременно участками металлотракта, выполненных в виде труб определенного диаметра, из индукторов 9 с обмоткой 10. Устройство также имеет сливной металлопровод 11, электромагнитный насос, состоящий из индукционного напорного канала 12 и электромагнита 13. Устройство работает следующим образом. При включении устройства в работу в активной зоне электромагнитного насоса возникают электромагнитные силы, воздействующие на жидкий металл, на основе периодического взамодействия индуцируемых в жидком металле токов с пронизывающим активную зону индукционного канала магнитным полем, создаваемым электромагнитом 13. Жидкий металл подается по напорному индукционному каналу 12 в напорную камеру 4, из которой часть металла под определенным давлением поступает в сливной металлопровод 11, другая часть металла подается на рабочие входы 7 струйных насосов, истекает с определенной скоростью из рабочего сопла, подсасывая пассивный расход из емкости печи. На вход электромагнитного насоса подается расход с полным напором суммарного потока на выходе из эжекторов. Устройство в данном случае представляет собой двухступенчатую гидравлическую систему, в которой первая ступень напора создается эжекторами, а вторая - последовательно соединенным с ними электромагнитным насосом, т. е. устройство представляет собой подпорную систему, обеспечивающую трансформацию напорнорасходной характеристики, за счет чего достигаются требуемые, энергетические характеристики и перемещивание расплава, что способствует интенсивному рафинированию сплава и подогреву холодных слоев сплава. Полный напор на выходе из струйного насоса препятствует образованию вихрей и турбулентности на входе в активную зону электромагнитного насоса, и часть неметаллических включений под действием силы потока жидкого металла выносится из активной зоны и каналов в напорную камеру и в емкость для расплава. Это происходит потому, что суммарная скорость движения металла в каналах печи (скорость на выходе из струйного насоса) равна сумме составяющих скоростей, возникающих под дейтвием активного потока и электромагнитных сил, действующих в активном и пассивном потоках. Таким образом, скорость движения металла в каналах печи существенно превышает . скорость движения неметаллических частиц и поэтому частицы под действием потока жидкого металла в каналах печи не задерживаются в активной зоне и выносятся из нее в напорную камеру и в емкость для расплава.

Устройство является струйным магнитодинамическим устройством, в котором струйный насос используется как бустерный, создающий за счет подпора на входе в активную зону насоса и в напорной камере суммарный напор установки, превыщающий напор электромагнитного насоса в несколько раз (но не более, чем в 5 раз).

Таким образом, устройство может применяться в качестве струйно-электромагнитных агрегатов для плавки, обработки, миксерования и транспортировки сплавов и других электропроводных жидкостей.

Использование устройства позволяет производить интенсивное перемещивание, которое способствует хорощему рафинированию и лучщей передаче тепла от горячих потоков к холодным, меньщему зарастанию каналов и активной зоны насоса неметаллическими включениями. Перечис.ленные преимущества предлагаемого устройства по сравнению с известным расширяют его эксплуатационные возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2135324C1 |

| Устройство для дозирования жидкогоМЕТАллА | 1979 |

|

SU806253A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ РАСПЛАВА МЕТАЛЛА В ВАЛКОВЫЙ КРИСТАЛЛИЗАТОР ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2019 |

|

RU2714569C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

| Устройство для управления процессом дозирования жидких металлов | 1975 |

|

SU574273A1 |

| СПОСОБ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНЫМ ПОЛЕМ НА РАСПЛАВ МЕТАЛЛА И ИНДУКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2759178C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛИТЬЯ СПЛАВОВ ЦВЕТНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230823C2 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014961C1 |

| Электромагнитное дозирующее устройство | 1980 |

|

SU865520A1 |

| Электромагнитное устройство для заливки металла | 1982 |

|

SU1049181A1 |

1. УСТРОЙСТВО ДЛЯ РАЗЛИВКИ И ДОЗИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, включающее емкость для расплава, металлотракт с системой создания магнитного потока, электромагнитный насос, активная зона которого соединена с металлотрактом, и сливной металлопровод, отличающееся тем, что, с целью повышения надежности и улучшения энергетической характеристики, оно снабжено напорной камерой и по крайней мере одним струйнь1М насосом, установленным в металлотрактё, пассивный вход которого связан с емкостью для расплава, а выход - с активной зоной электромагнитного насоса, выход которого соединен через напорную камеру со сливным металлопроводом и с активным рабочим входом струйного насоса. 2. Устройство по п. 1, отличающееся тем, что напорная камера выполнена съемной. (Л 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ЗАЛИВКИМЕТАЛЛА | 0 |

|

SU263826A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для управления процессомдОзиРОВАНия жидКиХ МЕТАллОВ | 1979 |

|

SU793719A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1981-12-25—Подача