Изобретение относится к литейному производству, в частности к оборудованию для литья под электромагнитным давлением.

Целью изобретения является повышение производительности и улучшение качества отливок.

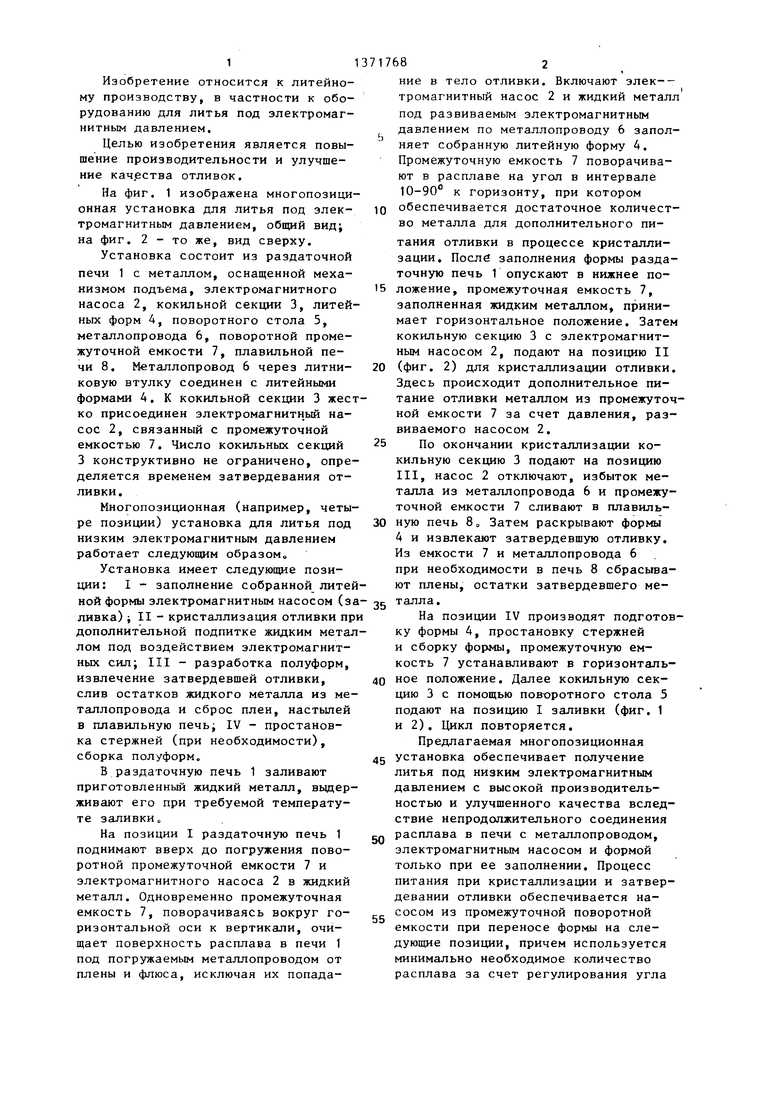

На фиг, 1 изображена многопозиционная установка для литья под электромагнитным давлением, общий вид;

то же, вид сверху.

на фиг, 2 Установка состоит из раздаточной печи 1 с металлом, оснащенной механизмом подъема, электромагнитного насоса 2, кокильной секции 3, литейных форм 4, поворотного стола 5, металлопровода 6, поворотной промежуточной емкости 7, плавильной печи 8, Металлопровод 6 через литниковую втулку соединен с литейными формами А, К кокильной секции 3 жестко присоединен электромагнитн ый насос 2, связанный с промежуточной емкостью 7, Число кокильных секций 3 конструктивно не ограничено, определяется временем затвердевания отливки.

Многопозиционная (например, четыре позиции) установка для литья под низким электромагнитным давлением работает следующим образом.

Установка имеет следующие позиции: I - заполнение собранной литей1Q обеспечивается достаточное количество металла для дополнительного питания отливки в процессе кристаллизации. Послб заполнения формы раздаточную печь 1 опускают в нижнее по15 ложение, промежуточная емкость 7, заполненная жидким металлом, принимает горизонтальное положение. Затем кокильную секцию 3 с электромагнитным насосом 2, подают на позицию II

20 (фиг. 2) для кристаллизации отливки. Здесь происходит дополнительное питание отливки металлом из промежуточной емкости 7 за счет давления, развиваемого насосом 2.

25 По окончании кристаллизации кокильную секцию 3 подают на позицию III, насос 2 отключают, избыток металла из металлопровода 6 и промежуточной емкости 7 сливают в плавиль- 30 ную печь 8 о Затем раскрывают формы 4 и извлекают затвердевшую отливку. Из емкости 7 и металлопровода 6 при необходимости в печь 8 сбрасывают плены, остатки затвердевшего меной формы электромагнитным насосом (за- 35 талла. ливка) i II - кристаллизация отливки при На позиции IV производят подготовку формы 4, простановку стержней и сборку формы, промежуточную емкость 7 устанавливают в горизонтальное положение. Далее кокильную секцию 3 с помощью поворотного стола 5 подают на позицию I эаливки (фиг. 1 и 2). Цикл повторяется.

дополнительнои подпитке жидким металлом под воздействием электромагнитных сил; III - разработка полуформ, извлечение затвердевшей отливки, слив остатков жидкого металла из металлопровода и сброс плен, настылей в плавильную печь; IV - простановка стержней (при необходимости), сборка полуформ.

В раздаточную печь 1 заливают приготовленный жидкий металл, выдерживают его при требуемой температу- те заливки о

На позиции I раздаточную печь 1 поднимают вверх до погружения поворотной промежуточной емкости 7 и электромагнитного насоса 2 в жидкий металл. Одновременно промежуточная емкость 7, поворачиваясь вокруг горизонтальной оси к вертикали, очищает поверхность расплава в печи 1 под погружаемым металлопроводом от плены и флюса, исключая их попадание в тело отливки. Включают элек-- тромагнитный насос 2 и жидкий металл под развиваемым электромагнитным давлением по металлопроводу 6 заполняет собранную литейную форму 4, Промежуточную емкость 7 поворачивают в расплаве на угол в интервале 10-90 к горизонту, при котором

Q обеспечивается достаточное количество металла для дополнительного питания отливки в процессе кристаллизации. Послб заполнения формы раздаточную печь 1 опускают в нижнее по5 ложение, промежуточная емкость 7, заполненная жидким металлом, принимает горизонтальное положение. Затем кокильную секцию 3 с электромагнитным насосом 2, подают на позицию II

0 (фиг. 2) для кристаллизации отливки. Здесь происходит дополнительное питание отливки металлом из промежуточной емкости 7 за счет давления, развиваемого насосом 2.

5 По окончании кристаллизации кокильную секцию 3 подают на позицию III, насос 2 отключают, избыток металла из металлопровода 6 и промежуточной емкости 7 сливают в плавиль- 0 ную печь 8 о Затем раскрывают формы 4 и извлекают затвердевшую отливку. Из емкости 7 и металлопровода 6 при необходимости в печь 8 сбрасывают плены, остатки затвердевшего ме5 талла. На позиции IV производят подготов0

5

0

5

ку формы 4, простановку стержней и сборку формы, промежуточную емкость 7 устанавливают в горизонтальное положение. Далее кокильную секцию 3 с помощью поворотного стола 5 подают на позицию I эаливки (фиг. 1 и 2). Цикл повторяется.

Предлагаемая многопозиционная установка обеспечивает получение литья под низким электромагнитным давлением с высокой производительностью и улучшенного качества вследствие непродолжительного соединения расплава в печи с металлопроводом, электромагнитным насосом и формой только при ее заполнении. Процесс питания при кристаллизации и затвердевании отливки обеспечивается насосом из промежуточной поворотной емкости при переносе формы на следующие позиции, причем используется минимально необходимое количество расплава за счет регулирования угла

поворота промежуточной емкости при выходе ее из ванны печи.

Заполнение формы и питание отливки обеспечиваются незагрязненным расплавом. Слив остатков металла из металлопровода осуществляется в плавильную печь, в которой проводится соответствующая обработка расплава и периодический перелив его в раздаточную печь, что позволяет экономить электроэнергию, первичные шихтовые материалы. Электромагнитный насос кратковременно находится в расплаве металла (только на позиции запивки), что повышает его долговечность и упрощает систему охлаждения из-за менее интенсивного нагрева стабилизирует качество металла вследствие невозможности быстрого перехода в алюминиевый расплав примесей железа, уменьшения содержания в рас

- Ц

плаве окислов,газов, неметаллических включений.

Формулаизобретения

Многопозиционная установка для литья под низким давлением, содержащая поворотный стол с закрепленными на нем литейными формами и печь с расплавом, установленную на позиции заливки, отличающаяся тем, что, с целью повышения производительности и улучшения качества отливок, она снабжена закрепленными на каждой позиции металлопро- водом с электромагнитным насосом и промежуточной емкостью, поворотной вокруг горизонтальной оси, а также дополнительной плавильной печью, установленной на позиции извлечения отливки,

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционная установка литья под электромагнитным давлением | 1987 |

|

SU1526901A1 |

| Установка для литья под низким дав-лЕНиЕМ | 1979 |

|

SU850298A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| Установка для литья под низким давлением | 1978 |

|

SU763038A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Установка для литья под низким давлением | 1990 |

|

SU1792798A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2012 |

|

RU2520249C2 |

| Кокильная карусельная машина | 1986 |

|

SU1380855A1 |

Изобретение относится к литейному производству, в частности к оборудованию для литья под электромагнитным давлением Целью изобретения является повышение производительности и улучшение качества отливок. На позиции заливки литейной формы 4 поднимают раздаточную печь 1 до погружения промежуточной емкости 7 и электромагнитного насоса 2 в жидкий металл. Промежуточную емкость 2 поворачивают относительно горизонтальной оси, включают электромагнитный насос 2 и заполняют форму 4 жидким металлом. Промежуточную емкость поворачивают в расплаве на угол 10-90, затем раздаточную печь 1 опускают, а промежуточную емкость 7, заполненную жидким металлом, поворачивают в горизонтальное положение, что обеспечивает питание отливки жидким металлом при ее кристаллизации после поворота стола 5. После затвердевания отливки и поворота стола 5 на позицию слива металла отключают насос 2 и избыток металла из металлопровода 6 и промежуточной емкости 7 сливают в плавильную печь 8. Установка обеспечивает питание отливки из промежуточной емкости, что обеспечивает повышение производительности. 2 ил. (Л со ч1 О5 00 . 1

/

| Установка для литья под низким давлением | 1975 |

|

SU575013A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Многопозиционная установка для литья с противодавлением | 1973 |

|

SU539684A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-02-07—Публикация

1986-08-12—Подача