/У

Ф(/г. /

корпус 1 с передней 2 и задней 3 крышками, расположенное в крышке 2 приемное сопло 4, образованную корпусом 1 и крьпиками 2 и 3 полость 5 подвода энергоносителя, эжектор 6, состыкованный с крышкой 3. С соплом 4 последовательно соединены модули 7 и 8, а за модулем 8 размещен турбули- затор 9. Модуль 7 содержит рабочее

сопло 10, выполненное н виде кольце- вог о блокл плоских сопел с кйсым сре- )ом, которые образуют с осью устрой- гтва угол 45-60 . Рабочая зона модулей 7 и 8 выполнена в виде конусных поверхностей 14 и 15с углом раскрытия 12-22 , а полость 5 выполнена с радиальными перегородками 16 и 17, образующими каналы 18 и 19. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

| Устройство для получения штапельных волокон | 1987 |

|

SU1535855A1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1989 |

|

SU1622298A1 |

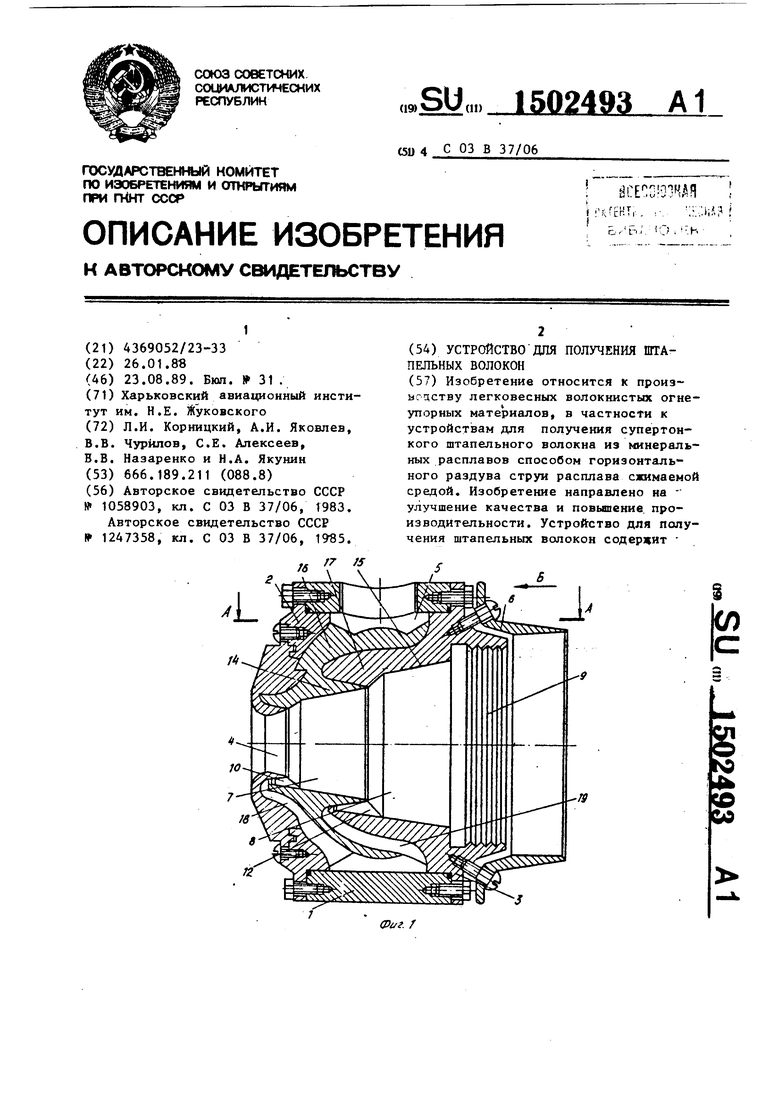

Изобретение относится к производству легковесных волокнистых огнеупорных материалов , в частности, к устройствам для получения супертонкого штапельного волокна из минеральных расплавов способом горизонтального раздува струи расплава сжимаемой средой. Изобретение направлено на улучшение качества и повышение производительности. Устройство для получения штапельных волокон содержит корпус 1 с передней 2 и задней 3 крышками, расположенное в крышке 2 приемное сопло 4, образованную корпусом 1 и крышками 2 и 3, полость 5 подвода энергоносителя, эжектор 6, состыкованный с крышкой 3. С соплом 4 последовательно соединены модули 7 и 8, а за модулем 8 размещен турбулизатор 9. Модуль 7 содержит рабочее сопло 10, выполненное в виде кольцевого блока плоских сопел с косым срезом, образуют с осью устройства угол 45-60°. Рабочая зона модулей 7 и 8 выполнена в виде конусных поверхностей 14 и 15 с углом раскрытия 12-22°, а полость 5 выполнена с радиальными перегородками 16 и 17, образующими каналы 18 и 19. 3 ил.

Изобретение относится к производству легковесных волокнистых огнеупорных материалов, в частности к устройствам для получения супертонкого штапельного волокна из минеральных расплавов способом горизонтального раздува струи расплава сжимаемой средой.

Цель изобретения - улучшение качества и повышение производительности.

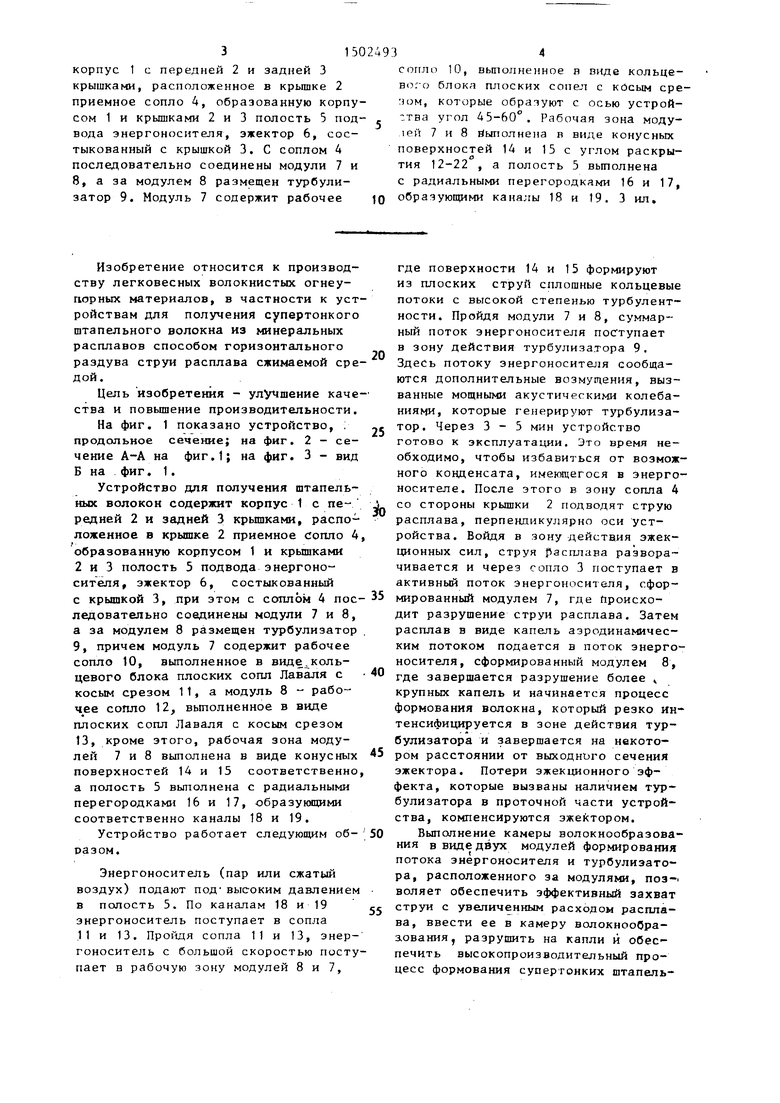

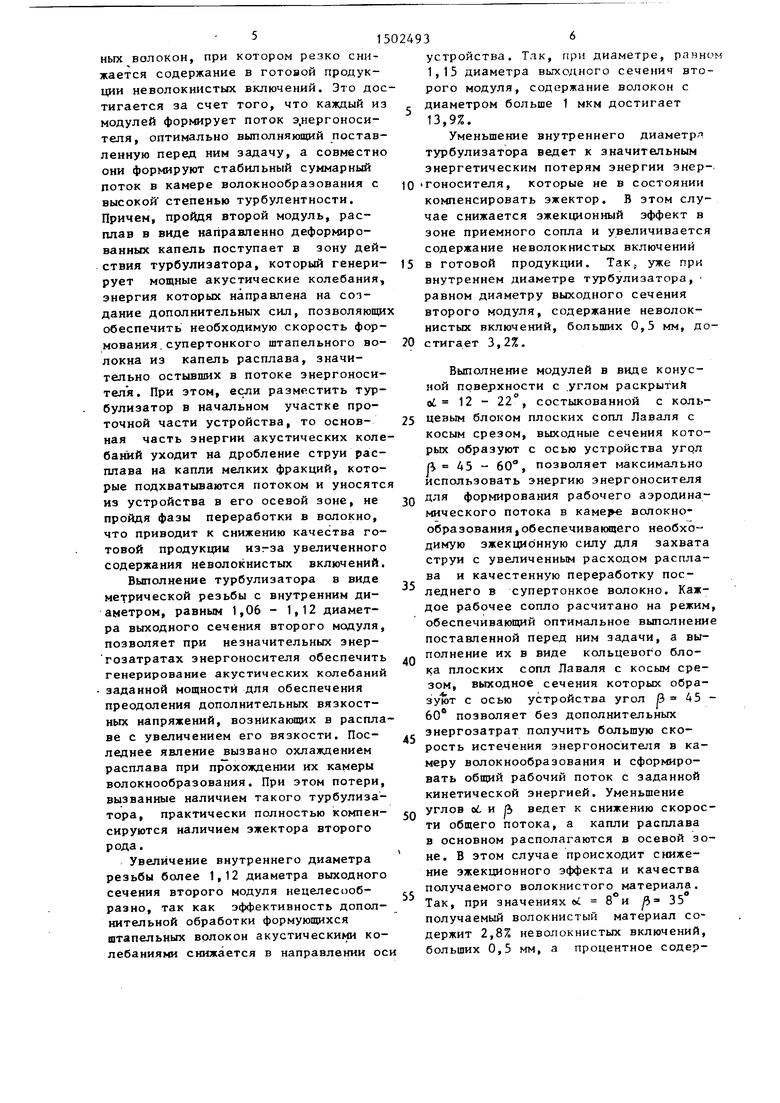

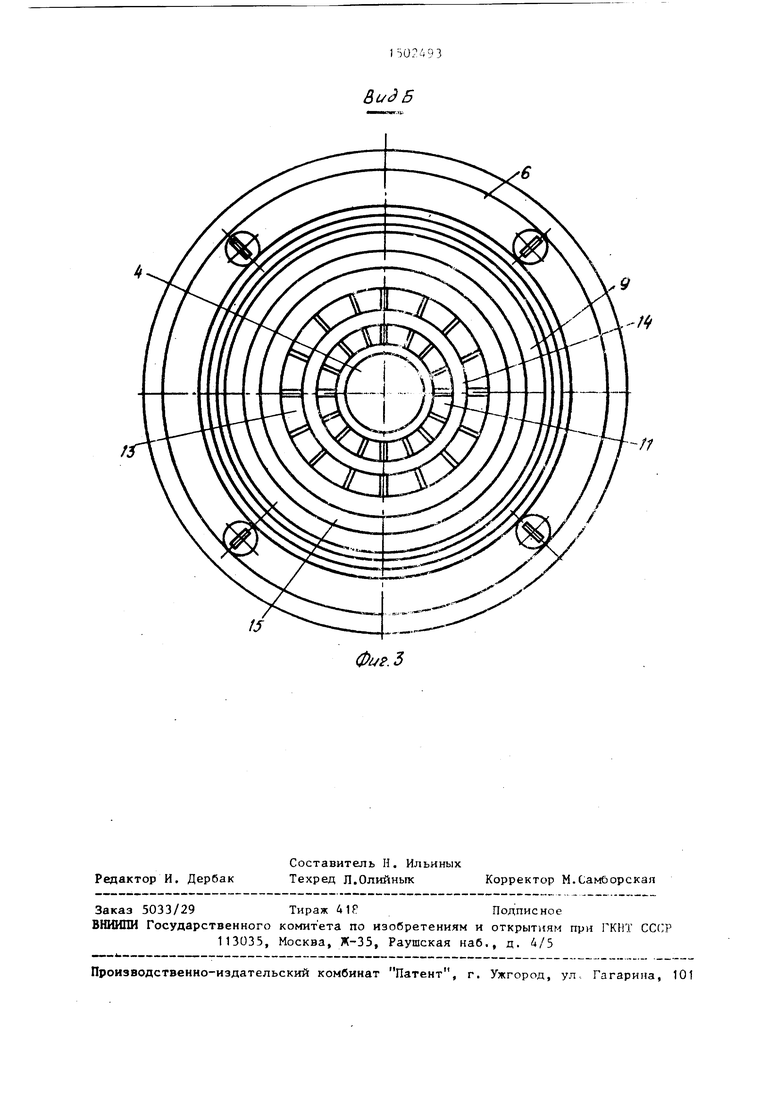

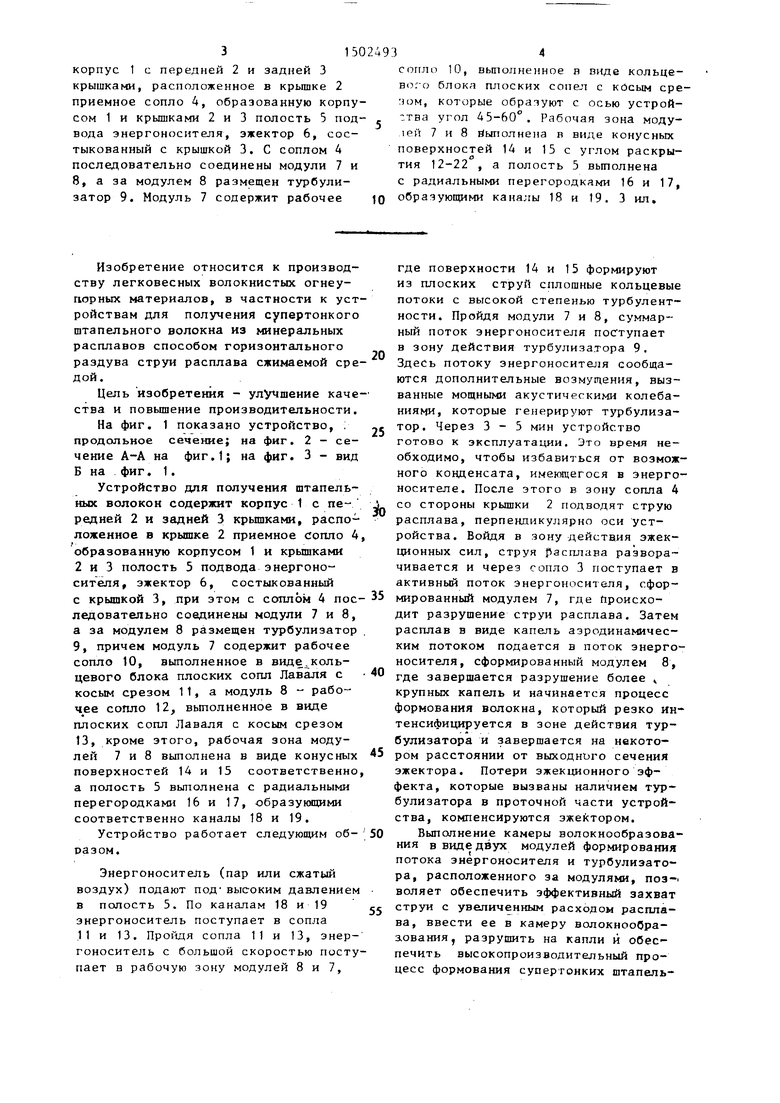

На фиг. 1 показано устройство, : продольное сечение; на фиг. 2 - сечение А-А на фиг.1; на фиг. 3 - вид Б на фиг. 1.

Устройство для получения штапельных волокон содержит корпус 1 с пе- редней 2 и задней 3 крышками, расположенное в крышке 2 приемное сопло 4 образованную корпусом 1 и крышками 2 и 3 полость 5 подвода энергоносителя, эжектор 6, состыкованный с крышкой 3, при этом с соплом 4 пос ледовательно соединены модули 7 и 8, а за модулем 8 размещен турбулизатор 9, причем модуль 7 содержит рабочее сопло 10, выполненное в виде коль- цевого блока плоских сопл Лаваля с косым срезом 11, а модуль В - рабочее сопло 12, вьтолненное в виде плоских сопл Лаваля с косым срезом 13, кроме этого, рабочая зона модулей 7 и 8 выполнена в виде конусных поверхностей 14 и 15 соответственно а полость 5 выполнена с радиальными перегородками 16 и 17, образующими соответственно каналы 18 и 19.

Устройство работает следующим об- разом.

Энергоноситель (пар или сжатый воздух) подают под высоким давлением в полость 5. По каналам 18 и 19 энергоноситель поступает в сопла ,11 и 13. Пройдя сопла 11 и 13, энергоноситель с большой скоростью поступает в рабочую зону модулей 8 и 7,

0

с

J 5 0 5

0

г

где поверхности 14 и 15 формируют из плоских струй сплошные кольцевые потоки с высокой степенью турбулентности. Пройдя модули 7 и 8, суммарный поток энергоносителя поступает в зону действия турбулизатора 9. Здесь потоку энергоносителя сообщаются дополнительные возмущения, вызванные мощными акустическими колеба- нняци, которые генерируют турбулизатор. Через 3-5 мин устройство готово к эксплуатации. Это время необходимо, чтобы избавиться от возможного конденсата, имеющегося в энергоносителе. После этого в зону сопла 4 со стороны крышки 2 подводят струю расплава, перпендикулярно оси устройства. Войдя в зону действия эжек- ционных сил, струя расплава разворачивается и через сопло 3 поступает в активный поток энергоносителя, сформированный модулем 7, где происходит разрушение струи расплава. Затем расплав в виде капель аэродинамическим потоком подается в поток энергоносителя, сформированный модулем 8, где завершается разрушение более крупных капель и начинается процесс формования волокна, который резко интенсифицируется в зоне действия турбулизатора и завершается на некотором расстоянии от выходнъго сечения эжектора. Потери эжекционного эффекта, которые вызваны наличием турбулизатора в проточной части устройства, компенсируются эжектором.

Выполнение камеры волокнообраэова- ния в виде двух модулей формирования потока энергоносителя и турбулиэато- ра, расположенного за модулями, поз-i воляет обеспечить эффективный захват струи с увеличенным расходом расплава, ввести ее в камеру волокнооОра- аования, разрушить на капли и обеспечить высокопроизводительный процесс формования супертонких штапельных волокон, при котором резко снижается содержание в готовой продукции неволокнистых включений. Это достигается за счет того, что каждый из модулей формирует поток э,нергоноси- теля, оптимально выполняющий поставленную перед ним задачу, а совместно они формируют стабильный суммарный поток в камере волокнообразования с высокой степенью турбулентности. Причем, пройдя второй модуль, расплав в виде направленно деформированных капель поступает в зону действия турбулизатора, который генерирует мощные акустические колебания, энергия которых направлена на создание дополнительных сил, позволяющих обеспечить необходимую скорость формования, супертонкого штапельного волокна из капель расплава, значительно остывших в потоке энергоносителя. При этом, если разместить тур- булизатор в начальном участке проточной части устройства, то основная часть энергии акустических коле- бакяй уходит на дробление струи расплава на капли мелких фракций, которые подхватываются потоком и уносятся из устройства в его осевой зоне, не пройдя фазы переработки в волокно, что приводит к снижению качества готовой продукции изгза увеличенного содержания неволокнистых включений. Выполнение турбулизатора в виде метрической резьбы с внутренним диаметром, равным 1,06 - 1,12 диаметра выходного сечения второго модуля, позволяет при незначительных энергозатратах энергоносителя обеспечить генерирование акустических колебаний

заданной мощности для обеспечения преодоления дополнительных вязкостных напряжений, возникающих в расплаве с увеличением его вязкости. Последнее явление вызвано охлаждением расплава при прохождении их камеры волокнообразования. При этом потери, вызванные наличием такого турбулизатора, практически полностью компенсируются наличием эжектора второго рода.

Увеличение внутреннего диаметра резьбы более 1,12 диаметра выходного сечения второго модуля нецелесообразно, так как эффективность дополнительной обработки формующихся штапельных волокон акустическими колебаниями снижается в направлении оси

устройства. Так, при диаметре, равном 1,15 диаметра выхсдного сечения второго модуля, содержание волокон с с диаметром больше 1 мкм достигает 13,9%.

Уменьшение внутреннего диаметря турбулизатора ведет к значительным энергетическим потерям энергии энер0 Гоносителя, которые не в состоянии компенсировать эжектор. В этом случае снижается эжекционный эффект в зоне приемного сопла и увеличивается содержание неволокнистых включений

5 в готовой продукции. Так. уже при внутреннем диаметре турбулизатора, равном диаметру выходного сечения второго модуля, содержание неволокнистых включений, больших 0,5 мм, до0 стигает 3,2%.

Выполнение модулей в виде конусной поверхности с углом раскрытий oL 12 - 22 , состыкованной с коль5 цевым блоком плоских сопл Лаваля с косым срезом, выходные сечения которых образуют с осью устройства угол ft ± 45 - 60, позволяет максимально использовать энергию энергоносителя

Q для формирования рабочего аэродинамического потока в камере волокно- образования ,обеспечивающего необходимую эжекционную силу для захвата струи с увеличенным расходом расплава и качестенную переработку последнего в супертонкое волокно. Каждое рабочее сопло расчитано на режим, обеспечивающий оптимальное выполнение поставленной перед ним задачи, а выполнение их в виде кольцевого блока плоских сопл Лаваля с косым срезом, выходное сечения которых образуют с осью устройства угол 60° позволяет без дополнительных энергозатрат получить большую скорость истечения энергоносителя в камеру волокнообразования и сформировать общий рабочий поток с заданной кинетической энергией. Уменьшение углов об и ft ведет к снижению скорости общего потока, а капли расплава в основном располагаются в осевой зоне. В этом случае происходит снижение эжекционного эффекта и качества получаемого волокнистого материала. Так, при значениях si Р 35° получаемый волокнистый материал содержит 2,8% неволокнистых включений, больших 0,5 мм, а процентное содер5

0

5

0

жание волокон, диаметр которых боль- ше 1 мкм в контрольных пучках достигает 18%. Увеличение угла об более 25 приводит к отрыву потока энерго- носителя в модулях раньше их сечений, что приводит к потере кинетической энергии потока, а увеличение угла А более 75 ведет к тому, что в предлагаемой конструкции каме- ры волокнообразования исчезает сам эффект сопла с косым срезом.

Вьшолнение полости подвода энергоносителя с радиальными перегородками, образующими индивидуальные каналы подачи энергоносителя к каждому плоскому соплу с косым срезом, позволяет обеспечить равномерный подвод энергоносителя к рабочим соплам, исключить возмущения на входе в их входные сечения и свести к минимуму потери при трансформировании потенциальной энергии энергоносителя в кинетическую.

Совокупность указанных признаков позволяет при производстве . муллито- кремнеземистого рулонного волокнистого материала получать супертонкие штапельные волокна при производительности 674 кг/ч с содержанием не волокнистых включений в готовой продукции, больших 0,5 мм, до 0,9%.

рмула изобретения

Ф

Устройство для получения штапельных волокон, включающее корпус, пе- еднюю и заднюю крышки, сопло для подвода расплава, полость подвода энергоносителя, камеру волокнообразования и эжектор, отличающееся тем, что, с целью улуч-. шения качества и повышения производительности, камера волокнообразования выполнена из двух соосно расположенных модулей формирования потока энергоносителя и установленного за ними турбулизатора с нарезкой на рабочей поверхности, внутренний диаметр которой равен 1,06 - 1,.12 диаметра выходного, сечения второго модуля, при этом каждый модуль ньшол- нен с рабочим соплом в виде кольцевого блока плоских сопл Лаваля с косым срезом, выходные сечения -которых образуют с осью устройства угол 45 - 60, а его рабочая зона выполнена в виде конусной поверхности с углом г раскрытия 12 - 22°, полость подвода энергоносителя выполнена с радиальными перегородками, образующими индивидуальные каналы подачи энергоносителя к каждому плоскому соплу.

15

Виг Б

9

0iff.5

| Дутьевая головка | 1982 |

|

SU1058903A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Волокнообразующее устройство | 1985 |

|

SU1247358A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-08-23—Публикация

1988-01-26—Подача